- •Физические свойства материалов

- •Механические свойства материалов

- •3. Механические свойства материалов, определяемые при статических нагрузках. Испытания на растяжение, изгиб, твердость.

- •4. Технологические свойства материалов.

- •5. Механическая обработка материалов

- •6. Термическая обработка материалов.

- •7. Термомеханическая и химико-термическая обработка материалов.

- •Железо и сплавы на его основе. Стали и сплавы. Общая классификация сталей. Чугуны. Классификация чугунов.

- •Классификация сталей

- •Цветные металлы и сплавы на их основе.

- •Структура народного хозяйства Российской Федерации.

- •Структура народного хозяйства Омской области

- •11. Производственная структура предприятия. Состав основных и вспомогательных цехов предприятия.

- •12. Понятие о производственном процессе. Основные элементы производственного процесса. Структура производственного процесса на предприятии.

- •Типы производства. Номенклатура изделий. Рабочие места.

- •Реактивный и ракетный двигатели.

- •16. Разъемные и неразъемные соединения.

- •17.Ременный привод. Ремённая передача

- •Цепной привод.

- •19. Зубчатый привод.

- •20. Червячный привод.

- •21. Устройство и принцип работы редуктора

- •22. Подшипники качения и скольжения.

- •23. Муфты (назначение)

- •24. Валы и оси

- •25. Упругие элементы.

- •Винтовые пружины

21. Устройство и принцип работы редуктора

Что такое редуктор? Редуктор - это комплект шестеренок, заключенных в один общий корпус, который называется картер. Наличие картера позволяет компактно расположить детали передач, защищает детали от механических повреждений и загрязнений, обеспечивает необходимую смазку. Для чего нужен редуктор? А нужен он для изменения скорости вращения валов, в меньшую или в большую сторону. Редукторы установлены на всех мотороллерах между вторичным валом автоматического центробежного сцепления и колесом.

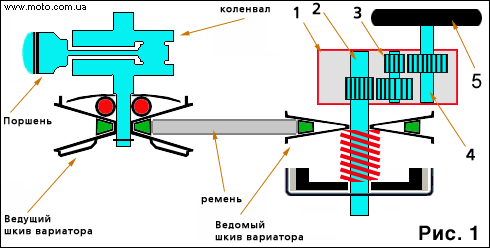

На

рисунке 1 показана вся трансмиссия

мотороллера. Красным обведен картер

редуктора 1 с блоком шестерен 2, 3 и 4.

Данный редуктор относится к типу зубчатый

цилиндрический двухступенчатый, имеет

довольно высокое передаточное число и

снижает обороты вала 4 с колесом 5 в

несколько раз, при этом повышает почти

во столько же раз тяговую силу.

А теперь об устройстве. На первичном

валу 2 редуктора расположен ведомый

шкив вариатора и центробежное сцепление,

и на этот же вал передается крутящий

момент от них. Далее крутящий момент

передается на промежуточный вал с блоком

шестерен 3 и затем на вторичный вал 4 на

котором находится колесо 5. В картер 1

залито необходимое количество моторного

масла для смазывания шестерен.

Существуют также редуктора, которые

относится к типу зубчатый цилиндрический

одноступенчатый. Принцип построения

такого редуктора показан на рисунке 2.

В нем, в картере 1 расположены только

два вала вместо трех, описанных выше:

первичный 2 и вторичный 3. На вторичном

валу 3 находится колесо.

На

рисунке 1 показана вся трансмиссия

мотороллера. Красным обведен картер

редуктора 1 с блоком шестерен 2, 3 и 4.

Данный редуктор относится к типу зубчатый

цилиндрический двухступенчатый, имеет

довольно высокое передаточное число и

снижает обороты вала 4 с колесом 5 в

несколько раз, при этом повышает почти

во столько же раз тяговую силу.

А теперь об устройстве. На первичном

валу 2 редуктора расположен ведомый

шкив вариатора и центробежное сцепление,

и на этот же вал передается крутящий

момент от них. Далее крутящий момент

передается на промежуточный вал с блоком

шестерен 3 и затем на вторичный вал 4 на

котором находится колесо 5. В картер 1

залито необходимое количество моторного

масла для смазывания шестерен.

Существуют также редуктора, которые

относится к типу зубчатый цилиндрический

одноступенчатый. Принцип построения

такого редуктора показан на рисунке 2.

В нем, в картере 1 расположены только

два вала вместо трех, описанных выше:

первичный 2 и вторичный 3. На вторичном

валу 3 находится колесо.

Также

во всех картерах редуктора находится

отверстие одновременно для залива и

слива масла. В некоторых моделях есть

отдельное отверстие для слива масла,

расположенное снизу картера. Роль пробки

заливного отверстия выполняет простой

болт с шайбой. В некоторых моделях Хонды

сливное отверстие совмещено с нижним

болтом, которым прикручена крышка

редуктора.

Количество

(объем) заливаемого масла зачастую пишут

на самом картере недалеко от пробки, и

в основном для скутеров 49 см3 оно

составляет 90-100 грамм.

Масло

заливается трансмиссионное, лучше

использовать синтетическое. Если

редуктор уже "завыл", используйте

масло погуще.

Как минимум

раз в сезон (а лучше раз в месяц) проверяйте

наличие и уровень масла в картере. При

отсутствии масла или его малом уровне

со стороны редуктора начинает появляться

неприятный гул, что приводит к

быстрому износу подшипников, втулок и

шестерен.

Также

во всех картерах редуктора находится

отверстие одновременно для залива и

слива масла. В некоторых моделях есть

отдельное отверстие для слива масла,

расположенное снизу картера. Роль пробки

заливного отверстия выполняет простой

болт с шайбой. В некоторых моделях Хонды

сливное отверстие совмещено с нижним

болтом, которым прикручена крышка

редуктора.

Количество

(объем) заливаемого масла зачастую пишут

на самом картере недалеко от пробки, и

в основном для скутеров 49 см3 оно

составляет 90-100 грамм.

Масло

заливается трансмиссионное, лучше

использовать синтетическое. Если

редуктор уже "завыл", используйте

масло погуще.

Как минимум

раз в сезон (а лучше раз в месяц) проверяйте

наличие и уровень масла в картере. При

отсутствии масла или его малом уровне

со стороны редуктора начинает появляться

неприятный гул, что приводит к

быстрому износу подшипников, втулок и

шестерен.

22. Подшипники качения и скольжения.

В поршневых компрессорах применяют чаще всего подшипники скольжения. Основными элементами подшипника скольжения являются корпус и вкладыши. Корпус может быть выполнен в виде отдельной детали, прикрепленной к раме или отлитым с ней заодно. Корпус подшипника часто изготовляют разъемным.

Крышка и корпус имеют в плоскости разъема установочные поверхности (выступы и пазы, см. Рис. 1), обеспечивающие правильное положение крышки. Такие поверхности разгружают болты (шпильки) от поперечных усилий, возникающих во время работы компрессора. При малых габаритах

Рис.1 Подшипник с вкладышами из четырех частей для крупного горизонтального компрессора.

подшипника применяют установочные штифты. Болты или шпильки делаются по возможности удлиненными и с уменьшенным диаметром ненарезанной части (0,8 0,9)d1, где d1 внутренний диаметр резьбы. Это делается с целью увеличения их «податливости».

Конструкция вкладышей зависит от конструкции машины. У подшипников для вертикальных V-и W-образных компрессоров вкладыши обычно состоят из двух половин. Между стыками этих половин помещают набор калиброванных латунных прокладок, с помощью которых устанавливается необходимый зазор между шейкой вала и внутренней поверхностью вкладышей. По мере износа и увеличения зазора часть прокладок снимается, и подтяжкой болтов вновь устанавливается рабочий зазор, соответствующий ходовой либо легкоходовой посадке.

Для крупных горизонтальных компрессоров вкладыши выполняют обычно из четырех частей, как это указано на Рис.1. Благодаря такому устройству возможна вертикальная и горизонтальная подтяжки вкладышей с помощью нажимных винтов и клиньев, расположенных с двух сторон.

Рис. 2. Разъемный подшипник с вкладышами из двух частей.

На Рис. 2 и 3 показана наиболее распространенная форма вкладышей и даны рекомендуемые конструктивные соотношения размеров. Применение длинных вкладышей не рекомендуется, так как возможные монтажные перекосы и упругие деформации шеек вала приводят к ухудшению условий работы масляного слоя и к неравномерной нагруженности поверхности вкладыша. Целесообразно принимать l/D = 0,5 1, где l - длина вкладыша и D - диаметр шейки вала.

Смазку к подшипнику подводят с ненагруженной его стороны в соответствии с векторной диаграммой нагрузок. Для распределения смазки по длине подшипника и вовлечения ее в нагруженную зону во вкладышах, в местах разъема, делают клиновидные канавки с плавным выходом в направлении вращения вала. Глубина канавок зависит от диаметра шейки вала (см. Рис.3). В подшипниках типа, изображенного на Рис.2, делается четыре таких маслораспределительных канавки. Расстояния от торцов вкладышей до края канавки принимаются равными примерно 0,1l.

Рис3. Вкладыш

разъемного подшипника из двух частей.

Рис3. Вкладыш

разъемного подшипника из двух частей.

Вкладыши с заливкой антифрикционными сплавами изготовляются из чугунного литья СЧ21-40, стального литья (сталь 10) или бронзы (БрАЖС71,5-1,5, БрАЖН 11-6-6). Чугунное литье обладает наименьшей связью с антифрикционными сплавами. Для улучшения связи в чугунных вкладышах протачиваются пазы трапециевидного сечения (ласточкин хвост). Наиболее употребительными антифрикционными сплавами являются оловянистые баббиты Б83, Б16. В менее нагруженных подшипниках применяют свинцовистый баббит БН с присадками кадмия, никеля и мышьяка. При более нагруженных подшипниках баббит заменяют свинцовистой бронзой БрСЗО (вкладыш стальной).

В компрессорах с коренными подшипниками качения применяются преимущественно роликовые подшипники двухрядные сферические (условное обозначение 3000) и однорядные радиальноупорные конические (условное обозначение 7000).

Если вал монтируется на подшипниках скольжения, то один конец вала должен быть зафиксирован в осевом направлении. При этом второй подшипник должен быть выполнен таким образом, чтобы конец вала мог перемещаться в осевом направлении под влиянием температурной деформации. Монтаж вала с использованием конических роликоподшипников производится враспор. В этом случае расстояние между центрами подшипников L рекомендуется не более 500 мм, так как при больших L возникает опасность заклинивания роликов при удлинении вала от нагрева. Для предотвращения такого явления подшипники обычно монтируются с зазором, обеспечивающим осевой сдвиг от тепловых расширений вала

s =L + мм,

где L= L t - удлинение вала;

= 0,05мм - регулировочный зазор;

- коэффициент линейного расширения вала;

t=30 40° - возможное повышение температуры вала во время работы.

Выбор подшипников качения производят по вычисленному коэффициенту работоспособности с, задавая продолжительность работы компрессора 20103-20104 час. в соответствии с назначением его. Величины коэффициентов работоспособности для различных типов подшипников установлены ГОСТом. По вычисленному коэффициенту с находят необходимый размер подшипника того типа, который обусловлен конструкцией вала и картера (станины).