- •В ведение.

- •2. Сырьевые материалы

- •3. Выбор технологической схемы производства

- •3.1 Способ прессования

- •3.2 Способ силового вибропроката

- •3 .3 Способ вибропрессования и способ роликового вибропроката

- •3.4 Способ вибрирования с пригрузом

- •4. Расчет состава сырьевой смеси

- •Расход компонентов на 1 м3 арболита.

- •5. Расчет материального потока

- •6 . Расчет складов

- •6.1 Расчет склада цемента

- •6.2 Расчет склада заполнителей

- •6.3 Расчет склада готовой продукции

- •7. Подбор оборудования

- •7.1 Подбор оборудования для приготовления органического заполнителя

- •7.2 Расчет бетоносмесительного отделения

- •7.3 Расчет габаритов форм

- •7.4 Расчет камеры термообработки

- •7.5 Подбор вспомогательного оборудования

- •Техническая характеристика дозаторов

- •8 . Описание технологии производства

- •9 . Контроль качества

- •9.1 Входной контроль

- •9.2 Операционный контроль

- •9.3 Приемочный контроль

- •9.4 Правила приемки

- •10. Техника безопасности и охрана окружающей среды

- •С писок литературы

- •Содержание

3. Выбор технологической схемы производства

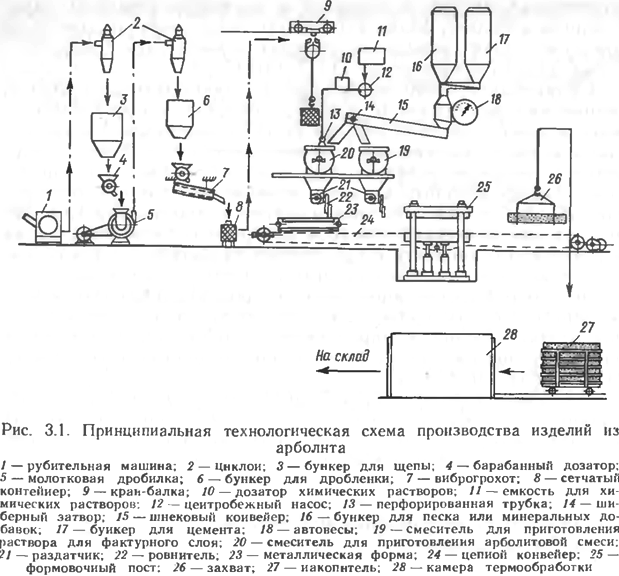

Технологический процесс производства арболитовых изделий и конструкций состоит из следующих операций: дробления и подготовки заполнителя по гранулометрическому составу, его обработки, приготовление химических добавок, дозировки компонентов арболита, приготовления арболитовой смеси, укладки ее в формы и уплотнения, термообработки сформованных изделий, вызревания при положительных температурах и транспортирования изделий на склад (рис. 3.1).

Дозирование материалов при изготовлении арболитовой смеси должно производиться с точностью: цемента ±2 % по массе; древесной дробленки ±5 % по объему с контролем по массе; воды ±2 % по массе или объему; растворов химических добавок ±2 % по массе или объему.

Ускорение твердения изделий является важной технологической операцией в производстве арболита так как при массовом его производстве, твердение на воздухе не рационально, поскольку требует значительной площади для склада, кроме того на процесс твердения арболита сказывается изменение погоды, а в зимний период этот способ вообще не приемлем. Для ускорения твердения стеновых блоков из арболита будем подвергать его тепловой обработке в течение 4 часов в камерах туннельного типа при температуре 40 - 50 0С.

Важнейшим из технологических факторов, влияющих на физико-механические свойства арболита и экономические показатели его производства, является способ формования и уплотнения. От него, прежде всего, зависит макро- и микроструктура материала, средняя плотность, тепло- и звукопроводность, влагостойкость и т.д.[7]

Выбор способа уплотнения арболитовой смеси определяется производительностью линии, типом изделий, свойствами формуемой смеси.

Анализ отечественного и зарубежного опыта производства арболита позволяет сформулировать основные требования, которым должна удовлетворять эффективная технология получения этого материала:

-формование изделий должно производиться в горизонтальных формах, что позволяет получать изделия, офактуренные с двух сторон в процессе их изготовления;

-формование следует осуществлять в металлической матрице со сменными поддонами и бортовой оснасткой из деревянных брусков; это позволяет исключить из технологической схемы камеры тепловой обработки, последняя происходит за счет использования теплоты, образующейся в процессе гидратации цемента.

-для уменьшения металлоемкости уплотняющего оборудования и полного отказа от прессового оборудования рекомендуется применять способ вибрирования с пригрузом или вибрирования при поризации арболитовой смеси. С целью снижения уровня шума виброплощадки рекомендуется заменять ударными установками с гашением удара.

Известные способы формования арболитовых изделий требуют больших капиталовложений, значительных затрат на металлоформы, отличаются сложностью технологического оборудования. Поэтому при выборе способа формования должны быть учтены не только технические, но и экономические показатели.

3.1 Способ прессования

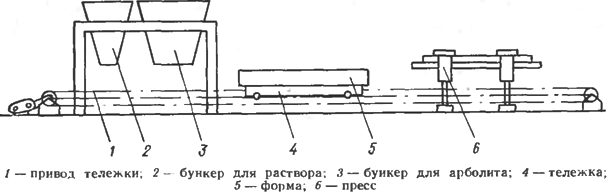

Принципиальная схема производства изделий из арболита методом горизонтального прессования приведена на рис 3.1.1. Формовочная технологическая линия представляет собой тележечный конвейер с приводом и тележкой, на которой находится форма. Тележка с помощью привода устанавливается под бункером для раствора и арболита. На этом посту в форму укладывают последовательно нижний слой фактурного раствора, арболитовую смесь и верхний слой раствора. Затем тележка с формой, в которой изделие зафиксировано съемной крышкой, перемещается на пост уплотнения, оснащенный вибропрессом, откуда по завершении уплотнения перемещается на пост выдержки. Изделие в форме снимается, и на тележку устанавливается другая форма. После этого цикл повторяется. [7]

Рис. 3.1.1 - Метод прессования.