- •Моторні масла та їх класифікація

- •Трансмісійні масла

- •Бойова і технічна характеристика бтр-70

- •Ттх трансмісії.

- •Ходова частина - призначена для забезпечення пересування машини, розподілення її ваги між колесами і гасіння коливань, які виникають під час руху машини по нерівностях дороги.

- •- Трубопроводи і шланги

Бойова і технічна характеристика бтр-70

ЗАГАЛЬНІ ДАНІ |

|

Тип машини |

Колісна, плаваюча |

Корпус |

Броньований, герметизований |

Маса, кг |

11500 |

Кількість посадкових місць, включаючи водія: без укладки виробу АГС-17 |

10 |

з укладкою виробу АГС-17 |

8 |

Питома потужність, к.с./т |

20 |

Основні розміри, мм: |

|

довжина |

7535 |

ширина |

2800 |

висота |

2235 |

Колія, мм |

2380 |

База, мм |

4400 |

Дорожній просвіт, мм (кліренс) |

475 |

Максимальна швидкість руху по шосе, км/год |

80 |

Максимальна швидкість руху на плаву, км/год |

9-10 |

Розхід палива на 100 км шляху, л |

|

по шосе |

72 |

по ґрунтовій дорозі |

116 |

Запас ходу по паливу по шосе, км |

|

на основних баках |

400 |

з додатковими ємкостями |

600 |

Перешкоди, які долаються: |

|

підйом на твердому ґрунті, град |

30 |

кут крену, град |

25 |

рів шириною, м |

до 2 |

ОЗБРОЄННЯ |

|

Тип установки |

Баштова, кулеметна |

Кулемети |

Два, спарені: один 14,5-мм КПВТ і один 7,62-мм ПКТ |

Найбільша прицільна дальність, м: |

|

кулемета КПВТ |

2000 |

кулемета ПКТ |

1500 |

Боєкомплект: |

|

кулемета КПВТ |

500 патронів |

кулемета ПКТ |

2000 патронів |

|

|

СИЛОВА УСТАНОВКА |

|

Кількість двигунів |

2 |

Марка і тип двигунів |

ЗМЗ-4905, чотирьохтактні, бензинові, карбюраторні |

Число циліндрів (кожного двигуна) |

8, V-подібне |

Діаметр циліндрів, мм |

92 |

Хід поршня, мм |

80 |

Робочий об’єм циліндрів, л (кожного двигуна) |

4,25 |

Ступінь стискування |

6,7 |

Максимальна потужність обох двигунів, к.с. |

240 (120х2) при 3200-3400 об/хв |

Максимальний обертовий момент обох двигунів, кгс*м |

58 (29х2) при 2000-2500 об/хв |

Максимальне число обертів холостого ходу об/хв.. |

3300-3650 |

Мінімальне число обертів холостого ходу об/хв.. |

575-625 |

Порядок роботи циліндрів |

1 – 5 – 4 – 2 – 6 – 3 – 7 – 8 |

Маса одного двигуна зі зчепленням (без повітроочисника), кг |

275 |

Габарити одного двигуна зі зчепленням (без повітроочисника), мм |

|

довжина |

973 |

висота |

988 |

ширина |

801 |

Система живлення |

|

Паливо |

Бензин А-76 ГОСТ 2084-67 |

Бензинові баки |

Два баки ємністю 290л (по 145 л кожний) |

Бензиновий фільтр-відстійник |

Один, з пластинчастим фільтром. Встановлений в відділенні силової установки на лівому борту |

Фільтр тонкої очистки (по одному на двигун) |

Сітчастий, встановлений на випускній трубі двигуна |

Бензиновий насос (по одному на двигун) |

Б-9Д, діафрагменний з додатковим ручним приводом |

Карбюратор (по одному на двигун) |

К-126Б, двокамерний, вертикальний, з падаючим потоком, емульсійний |

Повітроочисник (по одному на двигун) |

Інерційно-масляний з контактним очищенням |

Обмежувач максимального числа обертів (по одному на двигун) |

Пневмоцентробіжний з приводом від розподільчого валу |

Система змазки |

|

Тип |

Комбінована: під тиском і розбризкуванням |

Заправна ємність системи, л |

25 (12,5х2) |

Фільтрація масла |

На кожному двигуні встановлений фільтр центробіжної очистки масла |

Масляний насос (по одному на двигун) |

Шестеренчастого типу, двосекційний |

Масляний теплообмінник (по одному на двигун) |

Трубчастий, включається послідовно з масляним радіатором і охолоджується на плаву забортною водою. Виконаний в одному блоці з водяним теплообмінником |

Масляний радіатор (по одному на двигун) |

Трубчато-пластинчастий, змонтований на водяному радіаторі |

Вентиляція картера двигунів |

Відкрита |

Система охолодження |

|

Тип |

Рідинна, закрита з примусовою циркуляцією |

Заправна ємність системи, л |

70 – при заправці водою, 69 – при заправці низько замерзаючою рідиною |

Радіатор (по одному на двигун) |

Трубчато-пластинчастий, трьохрядний |

Водяний теплообмінник (по одному на двигун) |

Трубчастий, включається послідовно з радіатором і охолоджується на плаву забортною водою, кожний виконаний в одному блоці з масляним теплообмінником |

Водяний насос (по одному на двигун) |

Центробіжного типу |

Вентилятор (по одному на двигун) |

Осевий з карданним приводом від носка колінчастого валу через одноступеневий редуктор з парою конічних шестерен |

Жалюзі |

З електричним приводом і дистанційним управлінням з місця водія |

Пусковий підігрівач |

ПЖБ-300В, термосифонний, бензиновий з вентилятором і свічкою розжарювання СР-65-А |

Подача палива |

Самопливом із додаткового бачка |

Експлуатаційний режим роботи двигунів |

|

Температура охолоджуючої рідини, ºС |

80-90 |

Температура масла, ºС |

80-90 |

Тиск масла (при виключених масляних радіаторах), кгс-см2 |

2,75-4 |

Тиск масла при мінімально стійких обертах холостого ходу при виключених масляних радіаторах, кгс/см2, не менше |

0,8 |

ТРАНСМІСІЯ |

|

Зчеплення (два) |

Постійно замкнуте , сухе, одно дискове, демпферне з гідравлічним роздільним приводом на кожне зчеплення |

Коробка передач (дві) |

Механічна, чотири передачі вперед і одна назад з синхронізаторами на третій і четвертій передачах |

Роздаткова коробка (дві) |

Механічна, має дві передачі: пряму і понижену з передаточним числом 1,89. Перемикання передач в обох коробках – одним важелем через механічний привід |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Розміщення обладнання і механізмів в відділеннях управління, десантному та силової установки

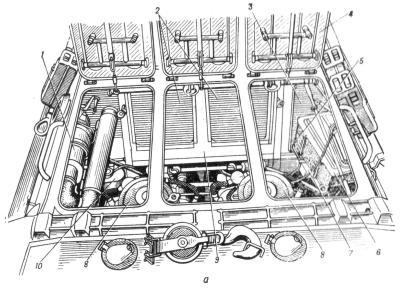

Рис.2. Відділення силової установки:

а – вид з корми; б – вид на корму;

1 – фільтровентиляційна установка (ФВУ), 2 – швидко знімні кришки люків перегородки відділення силової установки, 3 – кришка люка доступу до акумуляторної батареї, 4 – кришка над моторного люка, 5 – акумуляторна батарея, 6 – кришка акумуляторної батареї, 7 – шунт акумуляторної батареї, 8 – повітроочисник, 9 – знімна частина перегородки відділення силової установки, 10 – бачок гідросистеми, 11 – пробка заливної горловини системи охолодження, 12 – натяжний ролик ременів приводу компресора, 13 – компресор, 14 – вентилятори системи охолодження, 15 – заливна воронка котла пускового підігрівача, 16 – фільтр заправний горловини системи змазки, 17 – розподілювач запалювання, 18 – лівий двигун, 19 – котел пускового підігрівача, 20 – правий двигун, 21 – паливний бачок пускового підігрівача.

Відділення силової установки розміщене в кормовій частині корпусу. В ньому розміщені два двигуна в зборі зі зчепленнями і коробками передач, які змонтовані на загальній рамі, водяні і масляні радіатори і теплообмінники, акумуляторна батарея, генератори, пусковий підігрівач, компресори, водомет, четвертий міст, водовідкачувальний насос, фільтровентиляційна установка, термодатчики, релейна коробка КР40-1С і штуцера-розпилювачі системи ППО. Відділення силової установки ізольовано від решти частини корпусу перегородкою. Для доступу до двигунів в перегородці є два люка з кришками.

В кормі корпусу є два ізольованих від відділення силової установки відсіки для бензинових баків.

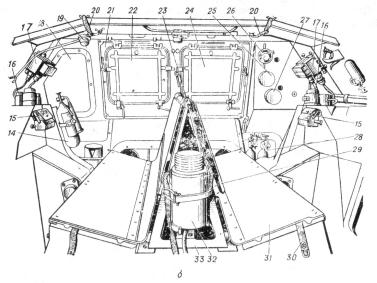

Рис.3. Відділення управління і десантне відділення

1 і 10 – одномісні сидіння десанту, 2 – сидіння водія, 3 – підйомний механізм кулеметної установки, 4 – рукоятка гальма підйомного механізму, 5 – поворотний механізм кулеметної установки, 6 – рентгенметр, 7 – апарат А-1 переговорного пристрою, 8 – сидіння командира, 9 – радіостанція, 11 – сумка для укладки шоломофонів, 12 – сидіння стрілка, 13 – сумка для укладки експлуатаційних документів, 14 – вогнегасник, 15 – сумка для гранат, 16 – фільтр реле-регулятора, 17 – реле-регулятор, 18 – кришка для люка доступу до акумуляторної батареї, 19 – антенний вивід, 20 – ремінь підвіски панелі спинки багатомісного сидіння десанту, 21 – знімна частина перегородки відділення силової установки, 22 і 24 – швидко знімні кришки люків перегородки відділення силової установки, 23 – штифт фіксації панелей подушок багатомісного сидіння десанту в піднятому положенні, 25 – заглушка подачі повітря по обвідній магістралі, 26 – плафон, 27 – заглушка магістралі подачі повітря через ФПТ, 28 – балон системи ППО, 29 – панель спинки багатомісного сидіння десанту, 30 – ремінь фіксації панелей подушок в піднятому положенні, 31 – панель подушки багатомісного сидіння десанту, 32 – бачок для питної води, 33 – каркас багатомісного сидіння десанту.

Десантне відділення розміщене в середній частині корпусу. В ньому розміщуються баштова кулеметна установка, два одномісних і два здвоєних трьохмісних сидінь для восьми чоловік десанту, укладки боєкомплектів, приладів спостереження, ДК-4Б, ВПХР і іншого приладдя.

Відділення управління розміщене в передній частині корпусу. В ньому розміщені органи управління машиною, прилади спостереження, контрольно-вимірювальні прилади, радіостанція, ТПУ (апарати №1 і 4), сидіння командира і водія, лебідка, апарат №2 ТПУ, дозиметричний прилад ДП-3Б, укладки для двох автоматів АК і інші приладдя.

Між полом і днищем десантного відділення і відділення управління розташовані агрегати трансмісії: мости, роздаткові коробки і карданні вали. Там же розташовані важелі і тяги рульового управління; тяги приводу до коробок передач, до роздаткових коробок, до коробок відбору потужності на водометний рушій, до гальмівних механізмів стоянкової гальмівної системи, до лебідки; трубопроводи гідро підсилювача руля, управління заслінкою водомета, хвиле відбивачем і клапанами водовідливної системи.

Рульове колесо з кнопкою сигналу, педаль зчеплення, педаль робочої гальмівної системи і педаль акселератора розміщені по загальноприйнятій для автомобілів схемі.

Праворуч від водія розміщені: важіль перемикання передач коробок передач і важіль приводу стоянкової гальмівної системи. Праворуч за сидінням водія розміщені: важіль перемикання передач коробок відбору потужності на водомет, важіль перемикання передач роздаткових коробок, важіль включення передніх (першого і другого) мостів і важіль включення лебідки.

Ліворуч від водія на ніші колеса розміщені блок шинних кранів, повітряний редуктор і гідро крани приводів управління заслінкою водомета, хвиле відбивним щитком і клапанами водовідливної системи.

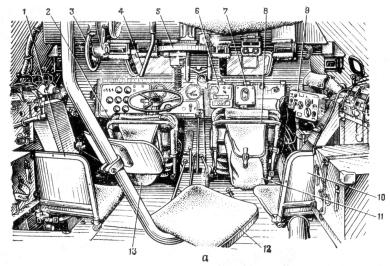

Контрольно-вимірювальні прилади і різноманітні вимикачі розміщені на спеціальному щитку.

Всі електричні прилади щитка змонтовані на двох панелях і укладені в металеві ящики (екрани) для зниження рівня радіоперешкод. Безпосередньо на щитку приладів (зовні екрану) в правому верхньому куті розміщений спідометр. Рядом з ним розміщений манометр повітряного балону і манометр шин. По осі рульового колеса на щитку розміщені перемикач режимів СМУ і вимикач-реостат освітлення приладів.

На лівій знімній панелі щитка розміщені: контрольна лампа наявності води в корпусі, запобіжники цепі покажчиків поворотів, цепі освітлення і цепі спідометра, покажчики температури охолоджуючої рідини двигунів, контрольні лампи сигналу про пожежу, перегріву охолоджуючої рідини в двигунах і відкривання бокових люків, вимикач фари приладу спостереження ТВНО-2Б, кнопка вимикача батареї, вимикач водовідкачуючого насосу, покажчик рівня палива, покажчики температур масла лівого і правого двигунів, вимикач вентиляторів задніх опалювачів, перемикач вентилятора переднього опалювача, контрольні лампи і кнопки включення ППО, перемикач датчиків вказівника рівня палива, кнопочний вмикач стартера і вимикач запалювання лівого двигуна, вказівники тиску масла лівого і правого двигунів, кнопочний вмикач стартера і вимикач запалювання правого двигуна і вимикач нагнітача.

На задній стінці лівої частини щитка приладів розміщені: переривач вказівника поворотів, з’єднувальна панель, контактор, панель з діодами, реле затримки включення ППО і роз'ємів проводів.

На нижній стінці лівої частини щитка приладів розміщена кнопка перевірки справності контрольних ламп.

На правій знімній панелі щитка приладів розміщені: вольтамперметр, контрольна лампа включення вказівників поворотів, контрольна лампа аварійного стану робочої гальмівної системи, перемикач приводу жалюзі, перемикач світла, перемикач вказівників поворотів і вимикач освітлювача.

На задній стінці правого екрану щитка розміщені роз'єми проводів.

Шкали приладів освітлені лампами, розміщеними над приладами. Світло ламп направляється на прилади спеціальними відбивачами. Крім того, покажчики температури води і масла, вказівники тиску масла, вказівник рівня палива, спідометр і манометр шин мають свою внутрішню під світку шкал.

Включення освітлення щитка приладів, під світка шкал і регулювання їх яскравості здійснюється обертанням рукоятки вимикача-реостата освітлення приладів.

Призначення, технічна характеристика і загальна будова силової установки БТР-70.

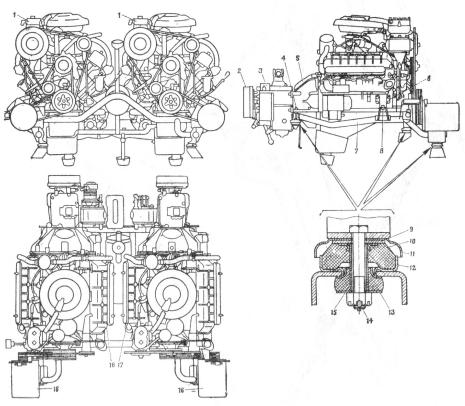

Рис.65. Установка двигунів

1 – компресор, 2 – гальмівний механізм стоянкової гальмівної системи, 3 – коробка передач, 4, 8, і 14 – болти, 5 – картер зчеплення, 6 – кронштейн, 7 – рама, 9 – шайба, 10 – верхня подушка, 11 – захисний ковпак, 12 – гніздо верхньої подушки, 13 – нижня подушка, 15 – розпірна втулка, 16 – генератор, 17 – правий двигун, 18 – лівий двигун.

Силова установка машини складається з двох двигунів загальною потужністю 240 к. с. і обслуговуючих їх систем: змащення, живлення, охолодження, пускового підігріву і запалювання. Вона є джерелом механічної енергії, що приводить машину в рух.

Двигуни, кожний у зборі зі зчепленням, коробкою передач і коробкою відбору потужності на водометний рушій, жорстко закріплені на загальній рамі, і разом з котлом і трубопроводами пускового підігрівника, двома генераторами і двома компресорами складають один агрегат.

Установлені на машині двигуни V- образні восьмициліндрові, чотиритактні, потужністю 120 к. с. кожний.

Двигун складається з кривошипно-шатунного механізму і механізму газорозподілу.

Кожний двигун кріпиться на рамі в чотирьох точках: картером зчеплення до кронштейнів рами і блоком циліндрів через кронштейни 6 до кронштейнів 1 (рис.66) і 2 рами. Кронштейни 6 (рис.65) кріпляться до блоку циліндрів за допомогою чотирьох шпильок кожний. У правого кронштейна 6 отвори кріплення до блоку і до рами мають овальну форму, що дозволяє переміщувати кронштейн по висоті і вибирати зазор між кронштейнами двигуна і рами при установці двигуна на раму.

Рама з встановленими на ній двигунами закріплена в кормовій частині корпусу на семи опорах: три на передній поперечній балці, дві на задній поперечній балці і дві на спеціальних кронштейнах 4. Кожна опора включає в себе дві резинові подушки 10 і 13 (рис.65), які змонтовані в металевій арматурі. Ступінь затяжки резинових подушок гайками болтів 14 визначається довжиною розпірних втулок 15. Гайки болтів 14 повинні бути затягнуті до відказу і зашплінтовані.

Застосування резинових подушок в опорах кріплення рами зменшує передачу вібрації двигунів на корпус машини і пом’якшує ударні навантаження, які виникають під час руху машини.

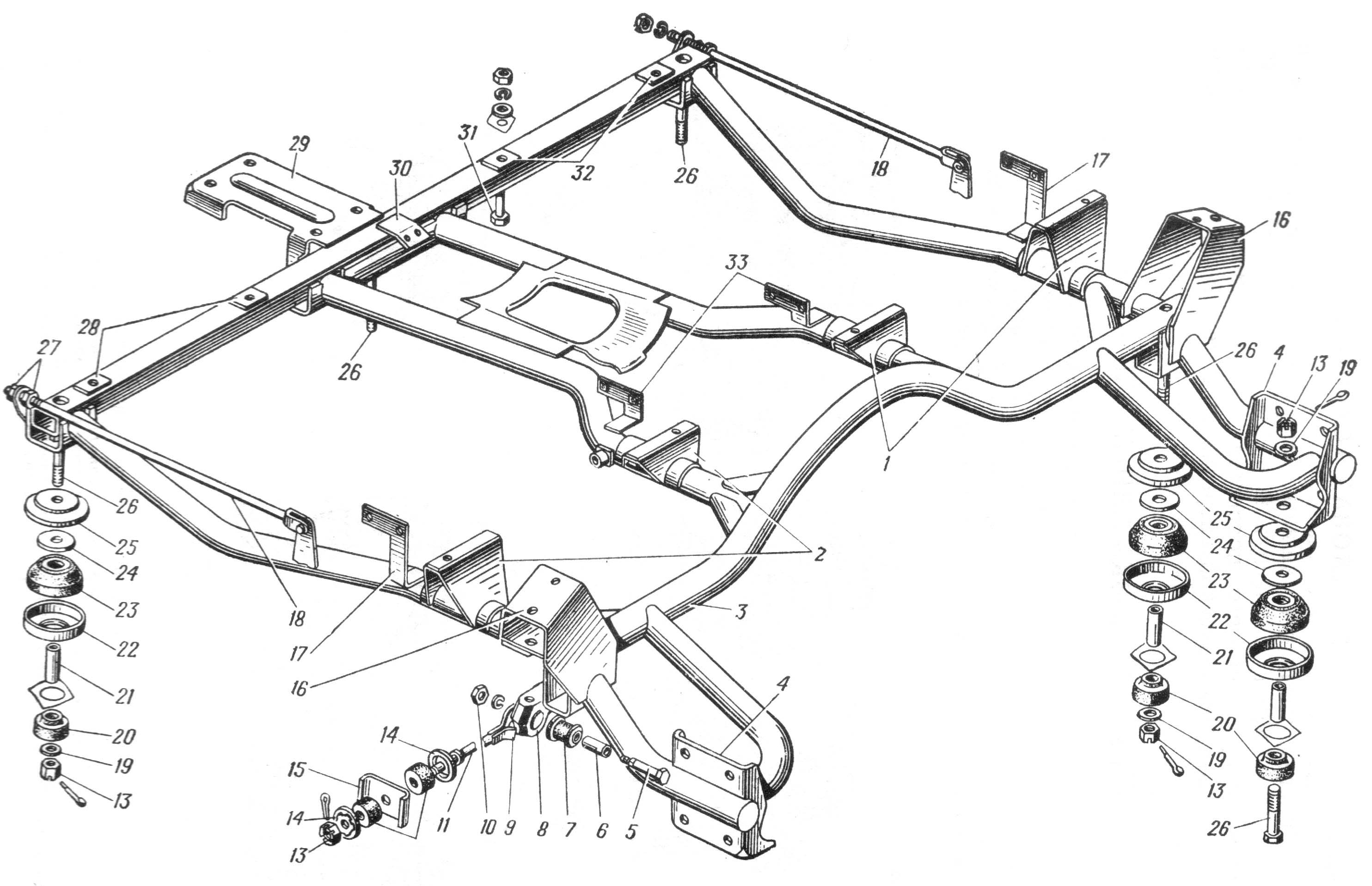

Рис. 66. Рама двигунів

1 – кронштейн кріплення передньої частини правого двигуна, 2 – кронштейн кріплення передньої частини лівого двигуна, 3 – задня балка рами, 4 – кронштейн кріплення генератора і рами до корпусу, 5 – палець, 6 і 7 – втулки, 8 – опора, 9 – наконечник тяги, 10 і 13 – гайки, 11 – поперечна тяга, 12 – подушка, 14 – чашка, 15 – кронштейн корпусу, 16 – кронштейн тримача планки генератора, 17 і 33 – кронштейни установки екрану шлангів пускового підігрівача, 18 – прокольна тяга, 19 – шайба, 20 – гніздо верхньої подушки, 21 – розпірні втулки, 22 – захисні ковпаки нижньої подушки, 23 – верхні подушки кріплення рами, 24 – шайба верхньої подушки, 25 – захисні ковпаки верхньої подушки, 26 – болт кріплення рами, 27 – гайки, 28 – місця (точки) кріплення задньої частини лівого двигуна, 29 – кронштейн кріплення приводу перемикання передач, 30 – кронштейн кріплення тяги зливного клапану, 31 – болт кріплення двигуна, 32 – місця (точки) кріплення задньої частини правого двигуна.

Дві поздовжні тяги 18, які з’єднують раму двигунів з корпусом, служать для попередження поздовжнього переміщення агрегату двигунів при виключенні зчеплення, гальмуванні і різкому розгоні машини.

Поперечна тяга 11, встановлена між лівим бортом корпусу і рамою, гасить поперечні коливання агрегату.

Тяги 18 встановлюють після закріплення рами з двигунами на всіх опорах. Гайки кріплення передніх кінців тяг 18 до кронштейнів рами затягуються з таким розрахунком, щоб вибрати зазори в шарнірних з'єднаннях задніх кінців цих тяг з кронштейнами, які приварені до корпусу машини. Подальше затягування гайок не допускається.

Поперечну тягу 11 ставлять так, щоб товщина резинових подушок 12 після затяжки гайки 13 була однакова з обох сторін кронштейна 15. Допустима різниця товщини подушок 1мм. Ця вимога досягається за рахунок попередньої установки оптимальної довжини тяги 11 за допомогою її різьбового наконечника 9.

Призначення, будова і принцип роботи кривошипно-шатунного механізму (КШМ).

Кривошипно-шатунний механізм призначений для перетворення хімічної енергії згоряння робочої суміші в механічну енергію і зворотно-поступального руху поршнів у обертовий рух колінчастого валу.

Кривошипно-шатунний механізм складається із:

- блоку циліндрів з гільзами,

- шатунно-поршневої групи,

- колінчастого валу,

- голівок блоку циліндрів

Блок циліндрів двигуна відлитий під тиском із алюмінієвого сплаву і підданий просоченню спеціальною штучною смолою, яка забезпечує герметичність відливки.

Блок складається із двох коробок, розміщених під кутом 90º одна до одної, стінки яких є водяною сорочкою охолодження циліндрів. По контуру водяної сорочки в спеціальні бобишки вкручуються шпильки головок блоку. Праворуч і зліва розміщені бобишки для кронштейнів кріплення двигунів на рамі.

Г ільзи

циліндрів

вставні, мокрі, із сірого чавуна.

ільзи

циліндрів

вставні, мокрі, із сірого чавуна.

В верхню частину гільз запресовані втулки із спеціального неіржавіючого чавуна, завдяки чому збільшується довговічність гільз. Гільзи прижимаються головкою блока до спеціальних виточок в ньому і тим самим утримуються в блоці. В верхній частині гільзи ущільнені прокладкою із азбестового полотна, який просочений графітом і має залізний каркас. Знизу між гільзою і блоком розміщена мідна прокладка.

П оршні

виготовлені із алюмінієвого сплаву.

оршні

виготовлені із алюмінієвого сплаву.

Для покращення припрацювання поршні покриті шаром олова.

Поршні підбираються до гільз індивідуально. Для полегшення підбору їх розбивають на п’ять груп (А, Б, В,Г,Д) по розмірах (діаметрах).

Умовне позначення груп на поршні вибивається на днищі, а гільза маркується на зовнішній шліфованій поверхні.

Поршні на боковій поверхні, біля отвору під поршневий палець, мають напис ПЕРЕД. Цей напис повинен бути повернутий до передньої частини двигуна (в сторону розподільчих шестерень).

Кожний поршень має два компресійних і одне маслоз’ємне кільця. Компресійні поршневі кільця виготовлені із сірого чавуна. Зовнішня циліндрична поверхня верхнього компресійного кільця, яке працює в найбільш важких умовах, покрита шаром пористого хрому.

З овнішні

циліндричні поверхні нижнього

компресійного кільця для покращення

припрацювання покриті шаром олова.

овнішні

циліндричні поверхні нижнього

компресійного кільця для покращення

припрацювання покриті шаром олова.

В якості маслоз’ємного кільця встановлюється комплект деталей, які складаються із двох стальних, хромованих по зовнішній поверхні, дисків, осьового розширювача, який забезпечує правильне розміщення кілець в канавках по висоті, і радіального розширювача, який утворює необхідний тиск дисків на стінку циліндра.

Радіальний розширювач має прорізи для стікання масла, яке знімається з циліндра і відводиться через отвори в поршні в картер двигуна.

На внутрішній циліндричній поверхні компресійні кільця мають виточку. Кільця повинні бути встановлені на поршень обов’язково виточкою вверх.

Поршневі пальці плаваючого типу, стальні. Від осьових переміщень пальці утримуються в поршні стопорними кільцями із круглої пружинної проволоки.

Пальці з поршнями збираються з дотриманням точної посадки. Для цього пальці і відповідні отвори в поршнях і шатунах сортирують по діаметру на чотири групи з відповідним маркуванням по кольору: білий, зелений, жовтий і червоний.

Маркування ставлять в отворі пальця, на стержні шатуна під малою головкою і з внутрішньої сторони бобишки поршня.

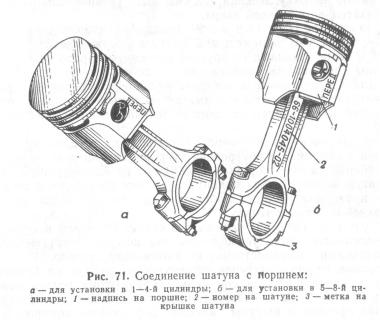

Шатуни ковані із сталі. На одній шатунній шийці колінчатого валу встановлені два шатуни, які великими головками безпосередньо торкаються один одного.

В верхні головки шатунів запресовані втулки із бронзи. Кришку і шатун розточують разом, тому не дозволяється переставляти кришку з одного шатуна на інший. Для унеможливлення переплутування кришки і шатуни клеймлять порядковим номером циліндра ( на бобишці під болт). Детальний номер шатуна, що виштампуваний на його стержні, і мітка (маленький виступ) на кришці (при правильній зборці) повинні бути повернуті в одну сторону.

Пази, які зроблені в кришці і шатуні для фіксуючих виступів шатунних вкладишів, повинні бути розміщені з однієї сторони.

Різниця між масами комплектів (шатун з поршнем і поршневим пальцем), що встановлюються на один двигун, не повинна перевищувати 8г.

Шліфовані болти для кріплення нижньої кришки до шатуна, так же як і гайки, виготовляють із легованої сталі і піддають термічній обробці. Гайки необхідно затягувати динамометричним ключем, при цьому момент затяжки повинен бути 6,8-7,5 кгс*м.

Колінчатий вал п’ятиопорний, відлитий із високоміцного чавуна і має полі шатунні і корінні шийки. На валу є шість противагів, розміри і маса яких розраховані так, щоб урівноважити виникаючі при роботі двигуна інерційні сили. Діаметр корінних шийок 70мм, а шатунних 60мм.

Масло в порожнину кожної із шатунних шийок поступає по каналу через отвір в корінній шийці. Порожнини шатунних шийок закриті пробками, які вкручені на різьбі і закернені. В порожнинах шатунних шийок під дією центробіжних сил при роботі двигуна частинки бруду і продукти зносу, які утримуються в маслі, відкидаються до периферії, а очищене масло поступає до шатунних вкладишів.

До фланця з заднього кінця колінчатого валу прикріплений маховик. Гайки кріплення маховика затягуються з обертовим моментом 7,6 – 8,3 кгс*м.

Вкладиші корінних підшипників виготовлені із сталевої стрічки, на котру нанесений шар алюмінієвого високоолов’янистого сплаву. Вкладиші мають кільцеву канавку для підводу масла до шатунних підшипників і по два отвори, через які подається масло із канавки в блоці і кришки підшипника. Всі вкладиші взаємозамінні.

Головки блока циліндрів виготовлені із алюмінієвого сплаву. Обидві головки (без вкручених в них шпильок) одинакові. Кожна головка прикріплена до блоку вісімнадцятьма шпильками. Під гайки шпильок підкладені сталеві ціанірувані шайби діаметром 23мм. В головці запресовані чавунні сідла, а також напрямні втулки впускних і випускних клапанів із металокерамічної композиції.

Призначення, будова і принцип роботи газорозподільного механізму (ГРМ).

Газорозподільний механізм призначений для подачі горючої суміші в циліндри двигуна і випуску відпрацьованих газів відповідно до робочого процесу двигуна.

Газорозподільний механізм складається з:

- розподільних шестерень,

- розподільного валу і деталей, що обмежують його поздовжнє переміщення,

- штовхачів,

- штанг,

- коромисел, їх осей і стійок,

- клапанів, їх втулок напрямних і сідел,

- пружин і деталей їх кріплення.

Г азорозподільний

механізм приводиться в рух парою

шестерень

8

(мал.

72) і 14

азорозподільний

механізм приводиться в рух парою

шестерень

8

(мал.

72) і 14

Ведуча шестерня металева з тридцятьма зубами посаджена на передній носок колінчастого валу на сегментній шпонці. Ведома текстолітова шестерня з шістдесяти зубами, з чавунною ступицею, посаджена на передній носок розподільного валу теж на сегментній шпонці.

Передавальне відношення цієї пари 1:2, тобто розподільний вал обертається в два рази повільніше, ніж колінчастий.

Для правильної установки розподільного валу щодо колінчастого валу на шестернях газорозподілу є спеціальні мітки, які при збірці повинні бути суміщені.

На ведучій шестерні один зуб відмічений цифрою 0, а на ведомій відповідна западина — рискою.

Розподільний вал сталевий, кований, обертається в п'яти підшипниках, що є втулками, згорнутими із стале-бабітової стрічки. Діаметр всіх опор валу 50 мм. Профілі впускних і випускних кулачків різні.

Штовхачі 2 (мал. 75) сталеві, з наплавленням з вибіленого чавуну на робочому торці. На бічній циліндровій поверхні штовхача зроблені два отвори для стоку масла з внутрішньої порожнини. Витікаючим з цих отворів маслом змащуються бічна поверхня штовхачів і кулачки розподільного валу.

Штанги штовхачів мають на кінцях напресовані сталеві наконечники. Для компенсації теплових змін розмірів блоку і головки циліндрів, що необхідне для забезпечення стабільності зазорів між коромислами і клапанами, штанги виготовлені з алюмінієвого сплаву.

Коромисла клапанів литі, сталеві. У отвір ступиці коромисла запресована втулка, згорнута з бронзової стрічки. Довге плече коромисла закінчується циліндровою поверхнею. На кінці короткого плеча є різьбовий отвір, в який вкручений регулювальний гвинт. У нижньому загартованому кінці регулювального гвинта зроблено сферичне поглиблення для верхнього наконечника штанги, а у верхньому кінці — проріз для викрутки. Нижній кінець виконаний у вигляді шестигранника під ключ 11 мм.

Вісь коромисел (загальна для всіх коромисел однієї головки) спирається на чотири стійки з ковкого чавуну. Осьовому переміщенню коромисел перешкоджають розпірні пружини. Крайні коромисла, розташовані на консолі осі, утримуються від осьового переміщення плоскими пружинами, поміщеними між двома шайбами, закріпленими на осі шплінтами.

Клапани виготовлені з жаростійких сталей: впускний клапан — з хромокремністої, а випускний клапан — з хромонікельмарганцовистої з присадкою азоту. На робочу фаску випускного клапана, крім того, наплавлений хромонікелевий сплав. Діаметр стрижня впускного клапана 9 мм. Стрижень випускного клапана порожнистий діаметром 11 мм, заповнений металевим натрієм. Зовнішній діаметр тарілки впускного клапана 47 мм, випускного клапана 36 мм. Натрій в стрижні випускного клапана під час роботи двигуна плавиться і, переміщаючись усередині порожнини 4 (мал. 76) при русі клапана, інтенсивно переносить тепло від тарілки до стрижня. Температура тарілки клапана внаслідок цього знижується. Порожнина 4 закрита заглушкою 3, привареної до тарілки клапана.

Пружина 15 (мал. 75) клапана виготовлена із спеціального термічно обробленого дроту. Пружина з одного боку спирається на шайбу 16, а з іншою — на тарілку 14 пружини. У тарілці знаходиться втулка 13, в якій щільно сидять сухарі 12, що входять виступом у виточку на стрижні клапана. Тарілка і втулка ціанірувані і загартовані до високої твердості.

Клапан пов'язаний з тарілкою за допомогою втулки, яка має невелику торцеву опорну поверхню, тому тертя між втулкою і тарілкою вельми мало. Внаслідок цього клапан під впливом коромисла із-за вібрацій, що виникають у вузлі клапан — пружина, може провертатися, що підвищує працездатність сідла клапана, його стрижня, втулки, торця стрижня і робочої фаски клапана.

Догляд за двигунами

При ЩТО пустити двигуни і прослуховувати їх роботу на різних режимах. При стукоті клапанів перевірити і відрегулювати зазор між клапанами і коромислами.

Зазор між коромислом і клапаном повинен бути 0,25— 0,30 мм як для впускних, так і для випускних клапанів на холодному двигуні (при температурі 15—20°С). На працюючому гарячому двигуні унаслідок нерівномірності температур різних деталей зазор може дещо змінюватися проти встановленого.

Тому на деяких режимах роботи двигуна іноді прослуховується стукіт клапанів, який з часом може то пропадати, то виникати знов. Такий мало виділений стукіт не небезпечний, зменшувати зазор між клапаном і коромислом в цьому випадку не слідує. Якщо ж на прогрітому двигуні стукіт клапана чутний безперервно, що частіше спостерігається у клапанів, розташованих по краях головок (перший, другий впускні; четвертий, п'ятий випускні клапани), то в цьому випадку у цих клапанів дозволяється зменшити зазор так, щоб на холодному двигуні він був не менше 0,15—0,20 мм.

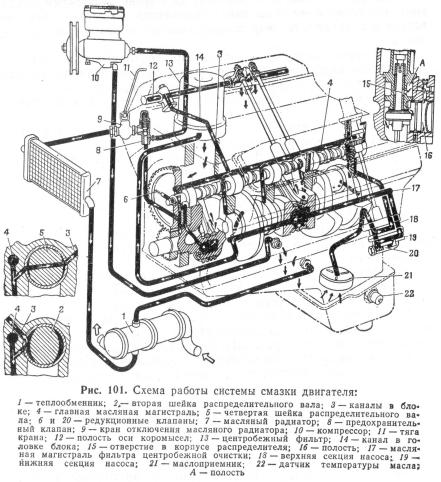

Призначення, ТТХ, будова і принцип роботи системи змащення.

Система змащення служить для підведення масла до деталей, що труться, з метою зменшення тертя і зносу, а також часткового їх охолодження.

Встановлені на машині двигуни мають комбіновані системи змащення, в яких частина деталей змащується під тиском, а частина — розбризкуванням і самопливом.

Під тиском змащуються:

- корінні і шатунні підшипники колінчастого валу,

- підшипники розподільного валу,

- розпірне кільце розподільного валу,

- осі коромисел.

Розбризкуванням змащуються:

- дзеркало циліндрів,

- втулки верхніх головок шатунів,

- поршневі кільця,

- клапани,

- штовхачі,

- кулачки розподільного валу.

Шестерні приводу розподільного валу змащуються маслом, що стікає з фільтру відцентрового очищення масла, а привід розподільника запалення і його шестерні — маслом, що поступає з порожнини, розташованої між п'ятою шийкою розподільного валу і заглушкою в блоці.

С истема

змащення

(мал.

101)

кожного з двигунів включає:

истема

змащення

(мал.

101)

кожного з двигунів включає:

- масляний насос, що складається з верхньої секції 18 і нижньої секції 19;

- маслоприймач 21;

- фільтр 13 відцентрового очищення масла;

- масляний радіатор 7;

- масляний теплообмінник 1;

- запобіжний клапан 8;

- кран 9 відключення масляного радіатора;

- датчики і покажчики температури і тиску масла;

- маслопроводи, канали і отвори в деталях двигуна.

Масляний насос

Масляний насос шестеренчастого типу, двосекційний. З верхньої секції масло поступає для змащення двигуна, нижня секція подає масло у фільтр відцентрового очищення.

У корпусі нижньої секції насоса поміщається редукційний клапан магістралі фільтру відцентрового очищення масла.

Після розбирання або при заміні масляного насоса необхідно перед постановкою на двигун залити його маслом, оскільки інакше насос не засмокче масло з картера.

Редукційний клапан головної масляної магістралі

Редукційний клапан головної масляної магістралі служить для підтримки певного тиску масла в системі. Клапан плунжерного типа, розташований в блоці циліндрів в кінці головної масляної магістралі зліва по ходу машини під бензиновим насосом. Пристрій редукційного клапана показаний на мал. 105.

Х арактеристика

клапана досягається відповідною

тарировкою пружини 3.

Для

стиснення пружини до довжини 40 мм

необхідне зусилля 4,6— 4,85 кгс.

На заводі-виготівнику клапан

відрегульований

так, щоб тиск масла в системі прогрітого

двигуна (до 80-90°С)

не

перевищував 5,5 кгс/см2,

оскільки при вищому тиску підвищуватиметься

витрата масла.

арактеристика

клапана досягається відповідною

тарировкою пружини 3.

Для

стиснення пружини до довжини 40 мм

необхідне зусилля 4,6— 4,85 кгс.

На заводі-виготівнику клапан

відрегульований

так, щоб тиск масла в системі прогрітого

двигуна (до 80-90°С)

не

перевищував 5,5 кгс/см2,

оскільки при вищому тиску підвищуватиметься

витрата масла.

Установка редукційного клапана в кінці головної масляної магістралі сприяє швидшому надходженню масла до корінних і шатунних підшипників колінчастого валу і стінок циліндрів при пуску двигуна, особливо холодного. Це сприяє зменшенню зносу циліндрів, поршнів і підшипників.

Редукційний клапан фільтру відцентрового очищення масла

Редукційний клапан фільтру відцентрового очищення масла влаштований аналогічно редукційному клапану головної масляної магістралі і призначений для підтримки певного тиску масла, що подається до фільтру.

Зайве масло при надмірному тиску перепускається не в масляний картер, а в порожнину всмоктування нижньої секції масляного насоса і таким чином циркулює усередині самого насосу.

Деталі редукційного клапана фільтру відцентрового очищення масла взаємозамінні з деталями редукційного клапана головної масляної магістралі.

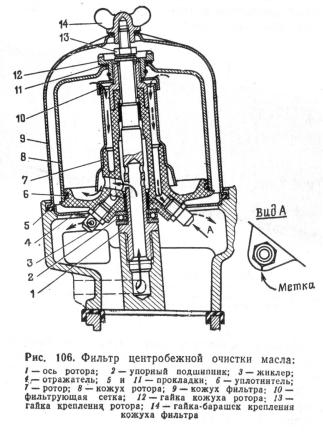

Фільтр відцентрового очищення масла

Фільтр відцентрового очищення масла змонтований на впускній трубі кожного двигуна. Масло у фільтр подається з нижньої секції масляного насоса по каналу в блоці і спеціальній трубці.

Очищення масла у фільтрі засноване на принципі використання відцентрових сил, що дозволяють відокремлювати масло від продуктів забруднення унаслідок різниці їх маси. Пристрій фільтру показаний на мал. 106.

Масляні радіатори

Масляні радіатори служать для охолоджування масла двигунів при високих температурах навколишнього повітря, а також під час руху в тяжких умовах — з великим навантаженням і з малими швидкостями.

Встановлюються масляні радіатори у відділенні силової установки поодинці на кожен двигун. Кожний з масляних радіаторів розташований перед радіатором системи охолоджування і закріплений за допомогою болтів на його бічних пластинах.

По конструкції обидва масляні радіатори однакові, трубчасто-пластинчастого типа, повітряного охолодження.

Для включення масляного радіатора слід відкрити кран 9 (мал. 101) за допомогою тяги 11. Масло поступає в радіатор через запобіжний клапан 8, який відкривається при тиску 1 кгс/см2.

З радіатора масло через теплообмінник зливається в картер двигуна.

Масляні теплообмінники

Масляні теплообмінники призначені для охолоджування масла двигунів, що працюють при знаходженні машини на плаву із закритими люками повітропритоків і повітровідтоків.

До системи змащення кожного з двигунів підключено (послідовно до масляного радіатора) по одному масляному теплообміннику 1 (мал. 101).

Включення і виключення масляного теплообмінника і масляного радіатора здійснюється одним краном 9 за допомогою тяги 11.

При русі машини на плаву забортна вода поступає через патрубок 2 всередину теплообмінника системи охолодження, проходить по трубках і охолоджує рідину, що омиває зовнішні стінки трубок. Далі забортна вода проходить по трубках через масляний теплообмінник, охолоджуючи масло, що омиває зовнішні стінки трубок, і через патрубок 14 викидається в трубу водомета.

Запобіжний клапан

Запобіжний клапан забезпечує автоматичне припинення циркуляції масла через масляний радіатор і масляний теплообмінник при зниженні тиску масла в головній масляній магістралі нижче 1 кгс/см2

Клапан встановлений на стінці верхньої половини картера двигуна під бензиновим насосом. При тиску масла в головній масляній магістралі двигуна вище 1 кгс/см2 запобіжний клапан відкривається і частина масла почне циркуляцію через масляний радіатор і масляний теплообмінник.

Запірний кран

Запірний кран 9 (мал. 101) служить для ручного відключення і включення масляного радіатора і масляного теплообмінника.

Корпус запірного крана вкручений в різьбовий канал запобіжного клапана системи змащення. У різьбовий канал корпусу крана вкручується наконечник маслопроводу, що підводить масло до масляного радіатора.

Кран відкривається тягою 11. При установці рукоятки тяги уздовж осі двигуна — кран відкритий, при поперечному положенні рукоятки тяги — кран закритий.

Робота системи змащення

При роботі двигуна масло засмоктується верхньою секцією масляного насоса з картера двигуна через маслоприймач 21 (мал. 101) і нагнітається в головну масляну магістраль 4 двигуна для змазки поверхонь, що труться. Частина масла з головної масляної магістралі поступає у внутрішню порожнину запобіжного клапана 8, де розділяється на два паралельні потоки: один по маслопроводу прямує для змазки деталей компресора, що труться, 10, інший, відкриваючи запобіжний клапан 8 (при тиску в головній масляній магістралі, що перевищує 1 кгс/см2), через відкритий запірний кран 9 прямує до масляного радіатора 7 і масляного теплообмінника 1 для охолодження. З компресора і масляного теплообмінника масло зливається по трубопроводах в картер двигуна.

Для очищення масло засмоктується з картера нижньою секцією 19 масляного насоса і подається у відцентровий фільтр 13, де очищається і зливається назад в картер двигуна.

Вентиляція картерів двигунів

Вентиляція картера кожного з двигунів відкрита, витяжна. Гази і пари з двигуна відсасуються через витяжну трубу, а свіже повітря поступає через патрубок, який одночасно служить і маслозаливною горловиною. Щоб уникнути попадання пилу в двигун на патрубок встановлений фільтр нерозбірної конструкції з капронового волокна.

Призначення, ТТХ, будова і принцип роботи системи охолодження та підігріву .

Система охолодження призначена, для підтримки необхідного теплового режиму роботи двигунів.

Встановлені на машині двигуни мають рідинні, закритого типу системи охолодження з примусовою циркуляцією рідини.

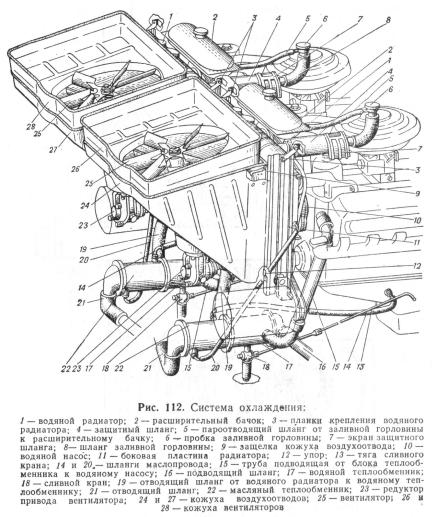

С истема

охолодження кожного двигуна (мал.

112)

складається з:

истема

охолодження кожного двигуна (мал.

112)

складається з:

- водяної сорочки блоку і головок циліндрів,

- водяного насосу 10,

- радіатора 1, водяного теплообмінника 17,

- термостата,

- вентилятора 25 з приводом,

- зливного крана 18,

- розширювального бачка 2,

- пробки 6 заливної горловини,

- сполучних трубопроводів і шлангів,

- жалюзі, регулюючих потік охолоджуючого повітря.

Системи охолодження обох двигунів сполучені один з одним трубами пускового підігрівача з кранами.

Водяний насос

На кожному двигуні машини встановлений водяний насос відцентрового типу.

Водяні насоси забезпечують примусову циркуляцію охолоджуючої рідини в системі охолодження під час роботи двигунів. Насос болтами кріпиться до кришки розподільних шестерень двигуна

Насос складається з:

- корпусу 4,

- валика 3, встановленого на двох шарикопідшипниках,

- крильчатки 6,

- сальника,

- ступиці 2.

У корпусі 4 насоса є два контрольні отвори А і Б. Отвір А служить для видалення старого мастила при змащенні підшипників насоса. Отвір Б запобігає попаданню охолоджуючої рідини в підшипники при виході з ладу сальникового ущільнення.

Підшипники водяного насоса необхідно змащувати через прес-масельничку 5 до тих пір, поки свіже мастило не покажеться з контрольного отвору А. Надлишок мастила слід видалити, оскільки воно руйнує ремені приводу.

Підтікання охолоджуючої рідини через отвір Б свідчить про несправність сальникового ущільнення. В цьому випадку насос необхідно відремонтувати. Контрольний отвір Б заглушати не можна, оскільки при цьому рідина стане потрапляти в підшипники насоса і вони будуть виведені з ладу.

Привід до водяного насоса кожного двигуна забезпечується ремінною передачею від шківа колінчастого валу. Шків приводу водяного насоса кріпиться до ступиці 2 чотирма болтами.

Термостат

Для прискорення прогрівання холодного двигуна і оберігання його від переохолодження в патрубку виходу охолоджуючої рідини з випускної труби кожного двигуна встановлений одноклапанний термостат з твердим наповнювачем, регулюючий циркуляцію рідини через радіатор.

Термостат складається з:

- клапана 3 з пружиною 4,

- термосилового елементу з балоном 5 і штоком 1

Наповнювач знаходиться в балоні термосилового елементу.

При підвищенні температури охолоджуючої рідини, що омиває термосиловой елемент, до температури 78—82°С наповнювач, збільшуючись в об'ємі, переміщує балон 5 вниз по

штоку 1, внаслідок чого пов'язаний з балоном клапан 3, долаючи опір пружини 4, починає відкриватися.

При температурі 91—95°С клапана відкривається повністю.

Радіатори

На машині встановлені два однакові трубчасто-пластинчасті радіатори.

Радіатори розміщені у відділенні силової установки за двигунами.

Радіатор складається з:

- серцевини 16,

- верхнього 6 і нижнього 15 бачків,

- двох бічних пластин 4,

- патрубків 5 і 14.

Водяні теплообмінники

При русі машини на воді водяні теплообмінники, охолоджуючись забортною водою, підтримують необхідний тепловий режим роботи двигунів.

Кожний з водяних теплообмінників конструктивно об'єднаний в одному блоці з масляним теплообмінником і по своїй будові аналогічний останньому.

Знизу до фланця водяного теплообмінника приєднаний кран 18 (мал. 112) для зливу охолоджуючої рідини з системи, керований тягою 13.

Заливні горловини

Для заправки охолоджуючої рідини в систему охолодження на машині встановлені дві заливні горловини 11.

Заливна горловина закривається пробками, що підтримують тиск в системі охолодження в оптимальних межах.

Пробка складається з:

- кришки 1,

- стійки 5,

- парового і повітряного клапанів.

Паровий клапан складається з чашки 8, пружини 4 і прокладки 9.

Повітряний клапан складається з корпусу 10, пружини 14, пальця 13 і прокладки 12.

Паровий (випускний) клапан оберігає радіатор і трубопроводи від руйнування при підвищенні тиску в системі із-за виділення пари і збільшення в об'ємі охолоджуючої рідини

при її нагріві. Пружина 4 парового клапана відрегульована на надмірний тиск відкриття 0,45—0,6 кгс/см2. Якщо сила тиску пари перевищить силу опору пружини 4, то клапан відкриється, пара частково вийде через трубку 7 в розширювальний бачок і тиск в системі зменшиться до допустимої величини.

При охолодженні охолоджуючої рідини в системі створюється розрідження і виникає небезпека здавлення трубок радіатора. Для запобігання цьому явищу служить повітряний (впускний) клапан, який, відкриваючись при розрідженні в системі 0,01—0,1 кгс/см2, сполучає порожнину радіатора з розширювальним бачком.

Розширювальні бачки

Розширювальні бачки служать компенсаторами зміни об'єму охолоджуючої рідини при її нагріві і охолодженні, а також парозбірниками, в яких при роботі двигунів збирається і конденсується пара.

На машині встановлені два однакові розширювальні бачки. Кріпляться розширювальні бачки болтами до знімної балки 1 даху корпусу машини за допомогою кронштейнів 2.

Корпус бачка зварений з двох штампованих латунних половин 3 і 6. До верхньої половини корпусу бачка припаяна заливна горловина 5, через яку наповнюється бачок охолоджуючою рідиною. Горловина закривається пробкою 4, в якій є отвір для сполучення з атмосферою.

До нижньої половини корпусу бачка припаяний фланець трубки 7, по якій пара з радіатора відводиться в бачок.

Вентилятори і їх приводи

В задній частині відділення силової установки, за радіаторами, встановлені два вентилятори 25 (мал. 112) лопастного типу, призначені для створення потоку охолоджуючого повітря через радіатори системи охолоджування. Обидва вентилятори відрізняються тільки кожухами 28 і 26 вентиляторів і кожухами 27 і 24 повітровідводів, які виконані правими і лівими.

Вентилятор 30 шестилопастевий, кріпиться болтами через хрестовину до ступиці 2, посадженої на шліцах на валик 1. Останній на двох шарикопідшипниках 9 і 28 встановлений в корпусі 27, який болтами кріпиться до кожуха 7 вентилятора. Установка підшипників в корпусі 27 проводиться за допомогою розпірної втулки, 4 і стопорного кільця 3.

Сальник 26 служить для утримання мастила в корпусі. Змащуються підшипники вентиляторів через прес-масельничку 5.

Привід до кожного вентилятора здійснюється від носка колінчастого валу двигуна за допомогою двох карданних передач і кутового редуктора 16.

В картері редуктора є отвори для заливки і зливу масла, що закриваються відповідно пробками 14 і 15.

Жалюзі

Жалюзі призначені для зміни інтенсивності потоку охолоджуючого повітря, що проходить через радіатори, тобто для регулювання теплового режиму роботи двигунів при русі машини на суші. При русі на плаву жалюзі повинні бути закриті, щоб не допустити попадання води у відділення силової установки.

Управління механізмом приводу здійснюється перемикачем 31 з нефіксованими крайніми положеннями. Перемикач встановлений на правій панелі щитка приладів. При переводі ручки перемикача вгору відбувається відкриття, а вниз — закривання повітропритоку і повітровідтоку.

Робота системи охолоджування

Робота системи охолодження обох двигунів машини аналогічна. При працюючому двигуні водяний насос 4 подає охолоджену в радіаторі і в теплообміннику рідину

у нижні частини водяних сорочок блоків двигуна і далі у внутрішні порожнини сорочок. З сорочок блоків рідина поступає у водяні сорочки головок блоків, де омиває свод камер згорання циліндрів і випускні канали головок. З правої головки блоку рідина поступає в правий подовжній канал водяної сорочки впускної труби і з неї до гнізда термостата. З лівої головки блоку рідина поступає в лівий подовжній і центральний канали водяної сорочки впускної труби, омиває і підігріває канали, по яких горюча суміш поступає в циліндри двигуна, і потім прямує до гнізда термостата.

З водяних сорочок головок блоків двигунів охолоджуюча рідина поступає також у водяні сорочки повітряних компресорів і від них — у водяні насоси.

При повністю відкритому термостаті (температура охолоджуючої рідини вища за 91ºС) вся рідина проходить по великому кругу циркуляції (насос — сорочка охолоджування двигуна — клапан термостата—радіатор — теплообмінник — насос)

При повністю закритому термостаті (температура охолоджуючої рідини нижча за 78°С) вся рідина циркулює по малому кругу, тобто минувши радіатор і теплообмінник.

При температурі охолоджуючої рідини 78 — 91ºС, коли клапан термостата відкритий частково, охолоджуюча рідина циркулює одночасно по великому і малому кругах.

При русі по суші потік охолоджуючого повітря, що всмоктується вентиляторами, поступає через жалюзі повітропритоку у відділення силової установки, обдуває двигуни, проходить через водяні і масляні радіатори і викидається назовні через жалюзі повітровідтоку.

При русі машини на плаву жалюзі повітропритоку і повітровідтоку закриваються щоб уникнути попадання води у відділення силової установки, а охолоджування двигунів здійснюється теплообмінниками, через які в цьому випадку проходить забортна вода.

Догляд за системою охолоджування

Заправляти систему охолодження необхідно: у літній період— чистою дощовою або річковою водою без механічних домішок, в зимовий — низькозамерзаючою рідиною марки 40 або 65.

Для оберігання системи охолодження від корозії і утворення накипу у воду необхідно додавати антикорозійну трикомпонентну присадку, що складається з калієвого хромпіка (ГОСТ 2652—67 або ГОСТ 4220—65), нітриту натрію (ГОСТ 6194—52) і тринатрійфосфату (ГОСТ 201—58). На 100 л заздалегідь прокип'яченої води слід додавати по 50 г кожного компоненту. Компоненти засипаються малими порціями в нагріту до 60—80°С воду і ретельно перемішуються. Після розчинення присадки рідина заливається в систему.

Замість трикомпонентної присадки можна застосовувати один хромпік в кількості 400—800 г на 100 л води. Застосовувати розчин хромпіка менше 300 г на 100 л води не можна, оскільки такий розчин приводить до корозії. Присадку можна вводити і безпосередньо в систему через заправну горловину системи охолодження при працюючих двигунах, коли температура води досягає 40—60°С. Для повного розчинення присадки достатньо двигуну попрацювати 10—15 хв.

При википанні води з розчину під час роботи в систему додавати воду, а при витоку розчину через з’єднання— додавати розчин початкової концентрації.

Трикомпонентна присадка, хромпік, а також їх розчини отруйні, тому при роботі з ними треба проявляти обережність, виключаючи можливість попадання на шкіру, у жодному випадку не зливати його у водоймища, на трав'яний покрив, дорогу і т.д.

Як низькозамерзаючу рідину необхідно застосовувати рідину марки «40» або «65» ГОСТ 159—52. Доливати в систему охолодження у разі википання низькозамерзаючої рідини — воду, а при витоку — рідиною тієї ж марки.

Взимку заправка системи охолодження водою допускається лише у виняткових випадках за відсутності низькозамерзаючої рідини.

Низькозамерзаючі рідини отруйні, тому необхідно вживати заходи безпеки, що виключають можливість, попадання їх в їжу, в рот і т.д. Засмоктування рідини за допомогою шланга категорично забороняється.

Необхідно уникати попадання в систему охолодження двигунів нафтопродуктів (бензину, гасу, масла і т. п.), оскільки при цьому низькозамерзаюча рідина сильно піниться і викидається з системи охолоджування.

Система пускового підігріву

Для надійного пуску двигунів при низьких температурах навколишнього повітря і підвищення довговічності двигунів на машині встановлений загальний для обох двигунів пусковий підігрівач марки ПЖБ-300В. При температурі навколишнього повітря нижче —15°С двигуни пускати із застосуванням пускового підігрівача.

За допомогою пускового підігрівача здійснюється підігрів охолоджуючої рідини, масла і впускних труб двигунів перед їх пуском.

Пусковий підігрівач рідинний, термосифонний, бензиновий, встановлений у відділенні силової установки між двигунами і представляє собою котел нерозбірної конструкції, в якому охолоджуюча рідина підігрівається за рахунок згорання бензину.

Схема установки і роботи пускового підігрівача двигунів приведена на мал. 125.

В одяна

сорочка котла підігрівача сполучена

трубами 7 і

12 з водяною

сорочкою лівого двигуна постійно, а з

сорочкою правого двигуна — через

міжблочні крани 22.

Міжблочні

крани пробкового типу, встановлені на

підвідній 21

і

відвідній 23

трубах

пускового підігрівача до правого двигуна

і служать для відокремлення систем

охолодження двигунів при їх роботі.

одяна

сорочка котла підігрівача сполучена

трубами 7 і

12 з водяною

сорочкою лівого двигуна постійно, а з

сорочкою правого двигуна — через

міжблочні крани 22.

Міжблочні

крани пробкового типу, встановлені на

підвідній 21

і

відвідній 23

трубах

пускового підігрівача до правого двигуна

і служать для відокремлення систем

охолодження двигунів при їх роботі.

Циркуляція рідини в системі термосифонна. Рідина, нагріта в пусковому підігрівачі, піднімається і по відвідних трубах 7 і 23 поступає в сорочки блоків циліндрів через штуцера 10 і 24. Віддаючи двигунам тепло, рідина опускається і по підвідним трубам, 12 і 21 повертається в підігрівач.

Гарячі гази, що виходять з підігрівача через газовідвідні труби 13 і 16, поступають в кожуха піддонів 14 масляних картерів, підігрівають масло і виходять назовні через напрямні лійки 15 і отвори в днищі машини.

Паливний бачок 27 підігрівача встановлений у відділенні силової установки на правому борту машини.

Для наповнення бачка бензином необхідно відкрити краник 2 на фільтрі тонкого очищення правого двигуна і накачати бензин, користуючись тягою 3 важеля ручної підкачки бензинового насосу правого двигуна.

Після наповнення бачка краник обов’язково закрити. В випадку переповнення бачка надлишок бензину зливається через трубку 1 в правий паливний бак машини. Бачок можна заповнити також за допомогою насосу для переливання палива через горловину бачка. Бензин із бачка через трьохходовий краник 26 самопливом поступає в фільтр-відстійник 25, розміщений на ніші четвертого правого колеса.

Трьохходовий краник 26 займає положення: ручка вниз – ЗАКРИТО, ручка вліво – РОБОТА ПІДІГРІВАЧА, ручка вправо – ЗЛИВ (при цьому бензин із бачка зливається в правий паливний бак).

Із фільтра-відстійника 25 бензин поступає в електромагнітний клапан 6, який служить для управління подачею бензину в пусковий підігрівач.

Електромагнітний клапан встановлений на пусковому підігрівачі. Він складається із основи, котушки, сердечника з клапаном, пружини сердечника і регулювальної голки. Пружина піджимає клапан до сідла і перекриває подачу бензину. При включенні струму сердечник втягується в котушку і клапан відкривається. Регулювальна голка служить для дозування подачі палива.

З електромагнітного клапана бензин поступає в камеру згорання котла 5 (мал. 125) пускового підігрівача.

Для первинного займання бензину в кришці підігрівача встановлена свічка 20 розжарювання.

Свічка (мал. 127) складається з корпусу 2, центрального електроду 4, спіралі 6 розжарювання, екрану 1, ізолятора 5, накидної гайки 3 і ущільнюючої прокладки 7. До центрального електроду свічки приварений кінець спіралі розжарювання, інший її кінець приварений до корпусу 2. Спіраль оточена металевим екраном 1, який сприяє кращому займанню бензину.

С вічка

кріпиться за допомогою накидної гайки

3

в

штуцері камери згорання котла. Для

ущільнення під виступ корпусу свічки

встановлюється мідна прокладка.

вічка

кріпиться за допомогою накидної гайки

3

в

штуцері камери згорання котла. Для

ущільнення під виступ корпусу свічки

встановлюється мідна прокладка.

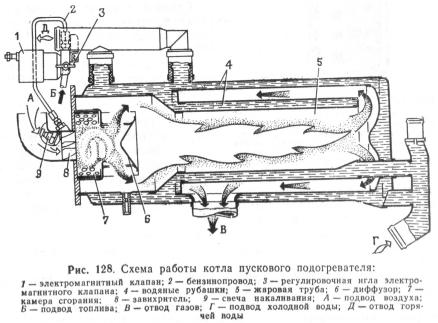

Камера згорання 7 котла випарно-вихрового типу має завихрювач 8, дифузор 6 і штуцера для установки свічки розжарювання і підведення бензину. Бензин в камеру згорання поступає самопливом з паливного бачка підігрівача і, потрапляючи на гарячу футеровку камери і просочуючи її, інтенсивно випаровується з великої поверхні. Повітря в камеру згорання нагнітається відцентровим вентилятором через осьовий лопатковий завихрювач 8, який придає повітряному потоку обертальний рух, унаслідок чого забезпечується хороше перемішування парів бензину з повітрям. Окрім того, сумішоутворення повітря з бензином поліпшується дифузором 6, який, з одного боку, створює деякий підпір в камері згорання, а з іншого — розрідження в горловині дифузора, що полегшує процес випаровування крапель бензину. Горюча суміш бензину з повітрям після первинного займання від свічки розжарювання надалі продовжує горіти від раніше запаленого полум'я.

Гарячі гази з камери згорання проходять в жарову трубу котла, потім після повороту на 180° прямують по газоходу до випускного патрубка, нагріваючи рідину у водяних сорочках 4 котла.

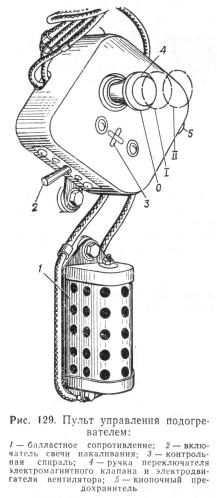

У правління

роботою пускового підігрівача проводиться

з пульта (мал. 129), розташованого в

десантному відділенні за нішею правого

третього колеса. На пульті змонтовані:

ручка 4

перемикача

електромагнітного клапана і електродвигуна

вентилятора, вмикач 2

свічки

розжарювання, контрольна спіраль 3

і

кнопковий запобіжник 5.

правління

роботою пускового підігрівача проводиться

з пульта (мал. 129), розташованого в

десантному відділенні за нішею правого

третього колеса. На пульті змонтовані:

ручка 4

перемикача

електромагнітного клапана і електродвигуна

вентилятора, вмикач 2

свічки

розжарювання, контрольна спіраль 3

і

кнопковий запобіжник 5.

Ручка 4 перемикача має три положення:

— положення 0 — все вимкнене (ручка всунута вперед до упору);

— положення I — включений електродвигун вентилятора (ручка витягнута на половину ходу);

— положення II — включений електродвигун вентилятора і відкритий електромагнітний клапан (ручка витягнута до упору)

Вмикач 2 служить для включення і виключення свічки розжарювання. Спіраль 3 служить для контролю накалу свічки. Нагрів спіралі до світло-червоного накалу свідчить про готовність свічки до роботи.

Кнопковий запобіжник 5 на 20 А служить для захисту мережі від короткого замикання. У разі перевантаження ланцюга кнопка запобіжника різко висувається з корпусу, при цьому електричний ланцюг розривається. Після усунення несправності в ланцюзі кнопку слід натиснути до упору. Затримувати кнопку в натиснутому положенні до усунення несправності не можна щоб уникнути пошкодження інших приладів електроустаткування.

Робочий цикл двигуна - це сукупність послідовних процесів, які здійснюються під час перетворення теплової енергії в механічну і періодично повторюються в кожному циліндрі.

Частина робочого циклу, яка виконується за один хід поршня називається тактом. Робочий цикл карбюраторних двигунів складається з 4-х тактів, які здійснюються за два оберти колінчатого валу.

1. Впуск - при ході поршня від ВМТ до НМТ в надпоршневому просторі створюється розрідження, впускний клапан відкрито і робоча суміш поступає в циліндр.

2. Стискування - суміші здійснюється при закритих клапанах під час руху поршня від НМТ до ВМТ. Збільшується тиск в циліндрі до кінця стискування, температура збільшується до 350°-400°С. В кінці такту стискування електрична іскра запалює робочу суміш, при згорянні виділяється велика кількість тепла, температура газів у циліндрі досягає 2200-2500°С.

3. Робочий хід - (розширення) здійснюється при закритих клапанах, поршень рухається від ВМТ до НМТ. В процесі робочого ходу, гази, які розширюються, виконують корисну роботу, передаючи тиск на поршень, який під їх тиском здійснює поступальний рух, перетворюємий кривошипно-шатунним механізмом у обертальний рух колінчатого вала.

4. Випуск здійснюєтся при відкритих випускних клапанах і рухом поршня від НМТ до ВМТ. Тиск в циліндрі постійно знижується, відпрацьовані гази через випускний колектор і вихлопну трубу виходять в атмосферу.

Хід поршня - відстань, яку проходить поршень від ВМТ до НМТ.

Робочий об'єм циліндра - це об'єм, звільняємий поршнем від час його руху від ВМТ до НМТ.

Об'єм камери згоряння - об'єм циліндру над поршнем, коли він знаходиться у ВМТ.

Повний об'єм циліндру - сума робочих об'ємів усіх циліндрів до об'єму камери згоряння.

Робочий об'єм двигуна - сума робочих об'ємів циліндра і об'єму камери згоряння.

Ступінь зтискування - відношення повного об'єму циліндра до об'єму камери згоряння, вона є найважливішим показником двигуна.

Разом із збільшенням ступеня стискування робоча суміш, в кінці такту стискування займає меньший об'єм, її тиск і температура збільшуються, внаслідок чого згоряння робочої суміші відбувається швидше, зменшується втрата тепла. В результаті потужність і паливна економічність двигуна збільшується.

Потужність - робота виконуєма за одиницю часу (1 к.с. = 736 Вт, ватт - одиниця потужності в міжнародній системі СІ)

Двигун БТР-70 складається з:

кривошипно-шатунного механізму; - механізму газорозподілення.

Кривошипно-шатунний механізм, призначений для перетворення хімічної енергії згоряння робочої суміші в механічну енергію і зворотно-поступального руху поршнів у обертальний рух колінчатого валу.

Кривошипно-шатунний механізм складається з:

блока циліндрів з гільзами;

шатунно-поршневої групи;

колінчатого валу і головок блоку циліндрів.

Газорозподільний механізм призначено для подання горючої суміші в циліндри двигуна і випуску відпрацьованих газів у відповідності з робочим процесом двигуна. Газорозподільний механізм складається з:

розподільних шестерень;

розподільного валу і деталей обмежуючих його поздовжнє переміщення;

штовхачів;

штанг;

коромисел, їх осей та стійок;

клапанів, їх направляючих втулок і сідел;

пружин, і деталей їх кріплення.

Призначення, технічна характеристика, кінематична схема та загальна будова трансмісії.

На БТР-70 застосована механічна ступінчата трансмісія, яка являє собою сукупність агрегатів і механізмів, передаючих і перетворюючих по величині і напрямку обертаючі моменти від двигунів на ведучі колеса та гребні гвинти водометного рушія.

Трансмісія від кожного з двигунів виконана окремо і складається з:

зчеплення,

коробки передач в зборі з коробкою відбору потужності на водометний рушій,

роздавальної коробки,

карданних передач,

двох головних передач,

чотирьох редукторів.

Від правого двигуна обертаючий момент підводиться до коліс першого і третього мостів, від лівого - до коліс другого і четвертого мостів.

Гвинти водометного рушія приводяться в дію від кожного двигуна через коробки відбору потужності і редуктор. Всі агрегати і механізми трансмісії, за виключенням колісних редукторів, розміщені всередині корпуса машини.