- •1. Анализ конструкции обрабатываемой детали

- •Анализ технологичности делали

- •2. Описание используемого оборудования

- •2.1.1 Основные технические данные и характеристики

- •3 Проектируемое приспособление

- •3.1 Описание работы приспособления

- •3.2 Силовой расчет приспособления

- •3.2.1 Расчет режимов резания

- •3.2.2 Расчет потребной силы зажима

- •3.3 Расчет силового привода

- •3.3.1 Схема работы пневматического привода

- •3.3.2 Расчет диаметра поршня пневмопривода

- •4. Проверочные расчеты

- •4.1 Расчет элемента приспособления на прочность

- •4.2 Расчет приспособления на точность

Введение

В современном машиностроении широко распространены различные автоматические линии и роботизированные комплексны на основе станков с ЧПУ. Применение такого типа оборудования обусловлено желанием производителя сокращать время изготовления детали и повышать качество обработки. Автоматизация смены заготовки – наиболее сложная задача, одновременно с этим очень важная. Наряду с разработкой технологического процесса, в задачу технолога входит разработка приспособлений. Решение этой задачи во многом определяет время обработки, точность и в конечном итоге стоимость изделия. В настоящее время в машиностроении применяются различные приспособления, где зажим заготовки осуществляется с помощью пневматических, гидравлических, электромеханических, гидропластовых устройств. Преимуществом пневматических систем является их относительная дешевизна и доступность. Под доступностью в данном случае понимается следующие: в современном станкостроении применение воздуха в приводах инструментальных магазинов, устройств зажима и разжима инструмента, продувки конуса шпинделя является нормой, поэтому в местах установки оборудования проведены рукава с централизованной подачей воздуха. Давление воздуха 0,4-0,6 МПа. Гидравлическое оборудование позволяет развивать большую силу зажима, однако редко применяется на производстве централизованная подача рабочей жидкости к оборудованию. Необходимость покупки отдельно гидростанции увеличивает стоимость оборудования. Электромеханические приспособления имеют, как правило, высокое быстродействие, но сравнительно невысокие усилия зажима. Применение гидропластовых приспособлений актуально в тех случаях, когда перемещения при зажиме и разжиме невелики.

Одна из основных особенностей станков с ЧПУ – их высокая точность и жесткость. Станочные приспособления оказывают существенное влияние на повышение точности обработки, поскольку погрешность, возникающая при базировании заготовки в приспособлении, является одной основных составляющих суммарной погрешности обработки. Следовательно, приспособления к станкам с ЧПУ должны обеспечивать большую жесткость и точность установки заготовки, чем приспособления к универсальным станкам. Для этого необходимо исключить погрешность базирования, путем совмещения баз. Погрешность закрепления заготовок должна быть сведена к минимуму, точки приложения сил закрепления надо выбирать таким образом, чтобы по возможности полностью исключить деформацию заготовок. Погрешность установки приспособлений на станках должна быть минимальной. Поскольку при обработке на станках с ЧПУ программируемые перемещения станка и инструмента задаются от начала отсчета координат, приспособления должны обеспечивать полную ориентацию заготовок относительно установочных элементов приспособления, т.е. должны лишить ее всех степеней свободы. Важная особенность станков с ЧПУ – обработка максимального числа поверхностей с одной установки заготовки. Следовательно, приспособления должны быть спроектированы таким образом, чтобы установочные элементы и зажимные устройства не препятствовали подходу режущего инструмента к обрабатываемым поверхностям заготовки.

Практика показывает, что установка заготовки в приспособлении часто занимает больше времени, чем сама непосредственно обработка резанием. Этот факт сводит на нет все преимущества применения высокоскоростных и высокоточных станков с ЧПУ. Кроме того, автоматизация процесса смены заготовки, позволяет снизить требования к квалификации рабочего или вообще исключить его труд (безлюдная технология). Однако, расчет показывает, что не всегда целесообразно применять автоматизированные приспособления в мелкосерийном и серийном производстве, особенно если приспособления узкоспециализированные. Действительно, в России большинство заводов производят продукцию небольшими партиями. В общем, эта тенденция просматривается не только в России, но и во всем мире. Это связанно, прежде всего, с ростом номенклатуры выпускаемых изделий, разнообразием заказов и непосредственным изменением конструкции изделия по требованию заказчика. Следовательно, чтобы приспособление приносило не только технологический, но и экономический эффект, его стоимость должна быть минимальной, а универсальность максимальной. Минимальная цена достигается с помощью кооперации не только внутри страны, но и международной. В последнее время европейские фирмы осуществляют кооперацию, которая направлена на стандартизацию и унификацию различных станочных узлов и приспособлений для использования модульного принципа построения станков. Этот принцип позволяет быстро производить приспособления, осуществлять их модернизацию путем замены устаревших унифицированных узлов на новые или быстро изменять специализацию приспособления, делая его более универсальным. Осуществляя данный принцип предприятия, превращают процесс изготовления приспособления в процесс сборки. Применение стандартизованных элементов во многом упрощает внедрение приспособления в автоматические линии. [6,с.7]

1. Анализ конструкции обрабатываемой детали

Анализ технологичности делали

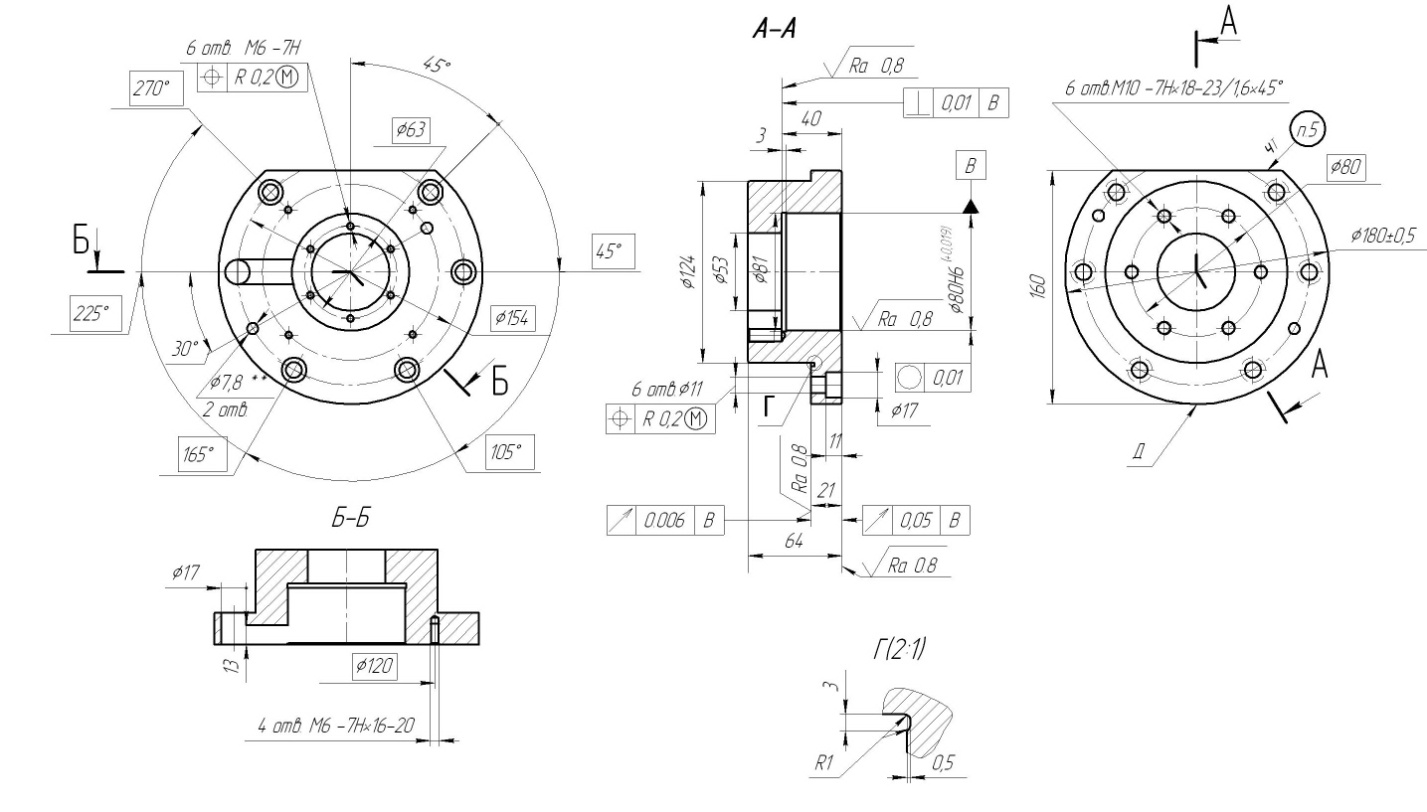

В качестве детали для проектирования приспособления была выбрана деталь типа фланец, изготавливаемая на заводе ОАО «Стерлитамак М.Т.Е.», эскиз которой представлен на рисунке 1.1. Деталь изготавливается из СЧ 25 ГОСТ 1412-85, твердость НВ 190…229. Имеет Н6 квалитет точности, допуск на позиционирование отверстий 0,2 мм, шероховатости по поверхностям до Ra0,8. Габаритные размеры исходной заготовки детали 186х68 мм. Механическая обработка лезвийным инструментом производится на станках нормальной точности, а получение поверхностей по 6 квалитету точности достигается шлифованием.

Рисунок 1.1 – Эскиз детали

Маршрутная технология изготовления детали-представителя на заводе ОАО «Стерлитамак М.Т.Е.» представлена в таблице 1.1.

Таблица 1.1 – Маршрутная технология детали-представителя

005 |

Заготовительная |

Литье |

Оборудование |

Приспособление |

010 |

Токарная |

Подготовка базы. Растачивание отверстия, подрезка торца. |

160 НТ |

Трех кулачковый патрон |

015 |

Токарная |

Растачивание наружного диаметра, подрезка торца |

160 НТ |

Трех кулачковый патрон |

020 |

Комплексная с ЧПУ |

Фрезерование, сверление, нарезание резьбы |

400V |

Тиски гидравлические |

025 |

Комплексная с ЧПУ |

Фрезерование, сверление, нарезание резьбы |

400V |

Тиски гидравлические |

030 |

Слесарная |

|

|

|

035 |

Шлифование |

|

3А228 |

|

040 |

Шлифование |

|

3А228 |

|

045 |

Моечная |

|

|

|

050 |

Маркирование |

|

|

|

055 |

Контроль |

|

|

|

060 |

Перемещение |

|

|

|

2. Описание используемого оборудования

Станок горизонтальный токарный с ЧПУ модель 160НТ

Станок горизонтальный токарный с ЧПУ модели 160НT в патронном исполнении предназначен для токарной обработки деталей типа фланцев и шестерен (длина детали не превышает двух диаметров). Также имеется возможность обработки деталей с твердостью до HRC 65 методом твердого точения, что позволяет заменить операцию шлифования точением при значительном сокращении времени обработки. Станок оснащен числовым программным управлением (ЧПУ) высокой точности, что дает возможность производить комплексную обработку деталей в режимах программного управления.

На суппорте станка установлена револьверная головка дискового типа с закрепленным на ней инструментом.

Общий вид станка в соответствии с рисунком 2.1.

Рисунок 2.1 – Общий вид станка 160 НТ