Измерительные системы автоматического контроля размеров

Основной составной частью автоматической измерительной системы является измерительный преобразователь (датчик). Датчик является устройством, включающим воспринимающий, задающий, сравнивающий и преобразующий элементы системы.

Рассмотрим некоторые конструкции преобразователей (датчиков) и измерительных систем

Электроконтактные преобразователи (датчики).

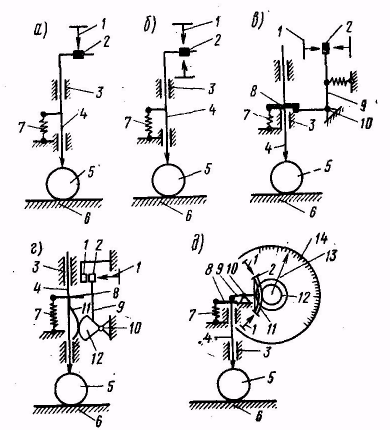

На рисунке 1а показана схема безрычажного однопредельного датчика. Измерительный стержень 4 датчика перемещается в направляющих 3. Стержень несет движный контакт 2, который замыкает неподвижный регулируемый контакт 1, если деталь 5, установленная на столике имеет размер выше предельного. Измерительное усилие создаётся пружиной 7.

На рисунке 1б показана схема двухпредельного безрычажного датчика; на рисунке 1в — рычажного двухпредельного датчика, у которого на измерительном стержне 4 закреплен поводок 8, воздействующий на контактный рычаг 9, поворачивающийся вокруг оси 10. Передаточное отношение рычага бывает различным (от 2:1 до 10:1).

Рисунок 1 - Схемы некоторых типов электроконтактных преобразователей (датчиков)

Индуктивные преобразователи (датчики).

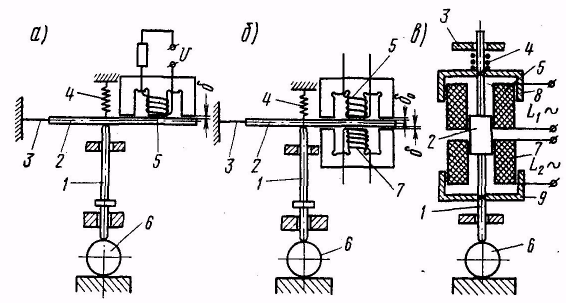

Верхний торец измерительного стержня 1 воздействует на якорь 2, подвешенный на плоской пружине 3. Изменение положения якоря, определяемое размером контролируемой детали 6, вызовет изменение воздушного зазора между якорем 2 и катушкой 5 простого датчика (рисунок 2а) или перераспределение воздушного зазора между катушками 5 и 7 и якорем 2 дифференциального датчика (рисунок 2б). При уменьшении зазора между якорем и катушкой 5 зазор между якорем и катушкой 7 увеличивается. Изменяется одновременно индуктивность обеих катушек, поэтому чувствительность дифференциального датчика вдвое выше, чем простого. Измерительное усилие создается пружиной 4.

Рисунок 2 - Принципиальные схемы индуктивных преобразователей

Емкостные преобразователи (датчики).

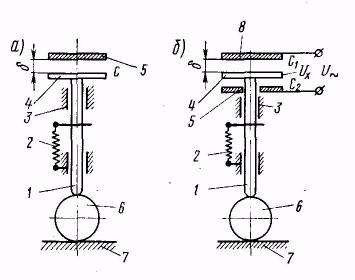

Простой емкостный преобразователь (рисунок 3а) имеет две пластины конденсатора: подвижную 4, которая закреплена на измерительном стержне 1, перемещающемся в направляющих 3, и неподвижную 5. Изменение зазора 8 между пластинами преобразуется в изменение емкости конденсатора. В дифференциальном емкостном преобразователе (рисунок 3б) подвижная пластина 4, закрепленная на измерительном стержне 1, перемещается между двумя неподвижными пластинами 5 и 8, образуя два конденсатора, что значительно увеличивает чувствительность датчика. Измерительное усилие создается пружиной 2.

Рисунок 3 - Схемы некоторых типов емкостных преобразователей

Измерительные системы с радиоактивными изотопами.

Схема бесконтактного контроля толщины металлической полосы в процессе проката, основанная на методе поглощения излучения, изображена на рисунке 4. Контейнер 2 с источником излучения помещен под прокатываемой полосой металла 1, а ионизационная камера 7 — над этой полосой на одной оси с источником излучения. В зависимости от изменения толщины полосы металл поглощает большее или меньшее число частиц, что вызывает изменение электрического сигнала, вырабатываемого камерой. После усиления в усилителе 6 сигнал передается на серводвигатель 4 и показывающий прибор 5. Серводвигатель, изменяя положение валков 3, регулирует толщину прокатываемой полосы.

Рисунок 4 - Схема измерительного устройства с радиоактивными изотопами для контроля толщины ленты

Средства активного контроля

Средства активного контроля в зависимости от их места в технологическом процессе могут быть разделены на средства для контроля в процессе обработки, до и после обработки.

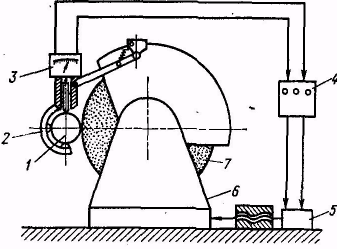

Средства автоматического контроля в процессе обработки (рисунок 5) непрерывно следят за изменением размера заготовки и управляют работой станка: изменяют режимы обработки при промежуточных величинах припуска и прекращают обработку после достижения окончательного (заданного) размера.

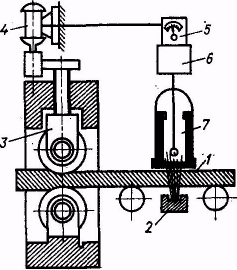

Деталь 1, установленная в центрах круглошлифовального станка, в процессе шлифования контролируется скобой 2 измерительного устройства. Изменение размера в процессе обработки воспринимается датчиком 3 и преобразуется в нем в электрический сигнал, который усиливается в командно-сигнальном пульте 4 и преобразуется в команду, управляющую механизмом 5 поперечных подач и движением бабки 6 шлифовального круга 7.

Рисунок 5- Схема активного автоматического контроля в процессе обработки

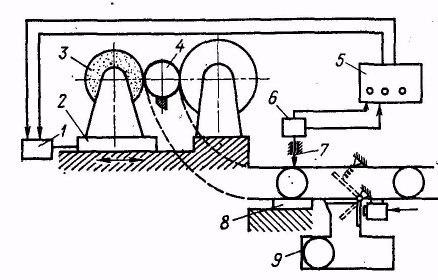

Средства послеоперационного контроля контролируют один или несколько параметров детали непосредственно после ее обработки, при этом их устанавливают на станке вне его рабочей зоны или рядом со станком (рисунок 6). Деталь 4 после выхода из рабочей зоны бесцентрово-шлифовального станка устанавливается на позицию измерения 8, где контролируется измерительным устройством 7 с датчиком 6. При выходе контролируемого параметра за заданные границы датчик 6 дает сигнал на командно-сигнальный пульт 5, где сигнал усиливается и подается команда на подналадку или останов станка через командоаппарат 1 привода бабки 2 ведущего круга 3. В первом случае средство послеоперационного контроля называют подналадчиком, во втором — контрольно-блокировочным устройством.

Рисунок 6 - Схема активного автоматического послеоперационного контроля

Чтобы исключить возможность управления станком по результатам случайного отклонения размеров, необходимо импульс на подналадку станка давать по результатам измерения группы деталей, для чего пульт управления должен снабжаться счетно-запоминающей схемой. Устройства послеоперационного контроля могут выполнять также ряд других функций: отсортировывать бракованные детали, направляя их в сборник 9 брака, или рассортировывать их на группы внутри поля допуска для селективной сборки. При появлении брака дается команда на останов станка.

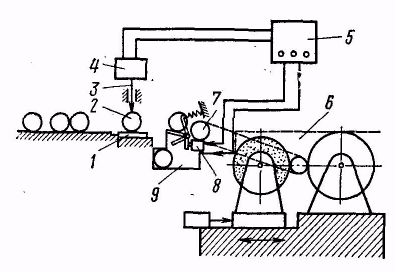

Автоматические средства контроля деталей до их поступления на станок называют защитно-блокировочными устройствами (рисунок 7). Они не допускают попадания на станок заготовок с размерами, выходящими за допустимые пределы, предохраняя инструмент и механизмы станка от аварий. Эти средства могут давать команду на удаление негодной заготовки из потока или останавливать станок. Оператор в последнем случае удаляет бракованную заготовку вручную.

Рисунок 7 - Схема активного автоматического контроля до начала обработки

Деталь 2 устанавливается на измерительную позицию 1 и контролируется измерительным устройством 3, расположенным перед станком 6. Измерительное устройство 3 снабжено датчиком 4. Сигнал датчика при попадании на измерительную позицию негодной заготовки усиливается в командно-сигнальном пульте 5 и воздействует на сортировочный механизм 8, сбрасывающий ее в сборник 9 брака. Годные заготовки 7 поступают на станок.

Средства активного контроля наиболее широко применяются на отделочных операциях: при круглом наружном и внутреннем шлифовании, бесцентровом и плоском шлифовании, хонинговании. Реже они применяются при точении, растачивании, сверлении, зубообработке и др.

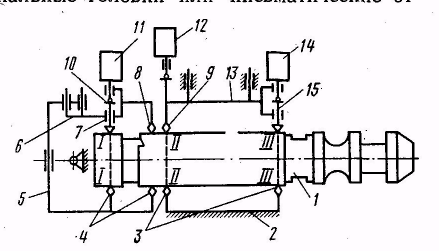

Контрольные приспособления

Механизированное светосигнальное приспособление конструкции НИЭЛ предназначено для контроля плунжеров топливных насосов и сортировки их по диаметру на 50 групп через 0,002 мм внутри поля допуска при неподвижной детали. Контролируемую деталь 1 (рисунок 8) устанавливают на плоскую базу 2, образованную двумя ножевыми наконечниками 3. С другой стороны к детали прижата измерительная рамка 13, измерительный наконечник 15 которой подвижен и касается детали в сечении III—III, а измерительный наконечник 9, касающийся детали в сечении II—II, неподвижен.

Рисунок 8 - Метрологическая схема механизированного светосигнального приспособления для многодиапазонной сортировки плунжеров топливных насосов

Электроконтактный двухпредельный датчик 14 служит для контроля конусности на участках //—//, ///—///, а электроконтактный многодиапазонный датчик 12 — для сортировки плунжеров по диаметру в сечении //—//. Контроль конусности на участках /—/, //—// осуществляется с помощью самоустанавливающегося устройства 5, два базовых ножевых наконечника 4 которого прижимаются к поверхности плунжера. Верхняя рамка 6 своим наконечником 8, жестко скрепленным с ней, опирается на поверхность детали около сечения //—//, а подвижным наконечником 7 — в сечении /—/. Датчик // опирается на звено 10 и служит для контроля конусности на участках /—/, //—//.

В зависимости от результатов контроля зажигается сигнал над соответствующей ячейкой приемника, который содержит 53 ячейки. Сигнал указывает контролеру, куда уложить проверенную деталь, и продолжает гореть до нового цикла.