- •Тема 4 методы расчета основных

- •Основные вопросы темы:

- •Вопрос №1. Нормативные расчеты размеров партий

- •Метод дифференцированного расчета размеров партий

- •Вопрос №2. Нормативные расчеты длительности производственных циклов

- •Вопрос №3. Нормативные расчеты опережений запуска и выпуска

- •Вопрос №4. Нормативные расчеты производственных заделов

Тема 4 методы расчета основных

календарно-плановых нормативов производства

Основные вопросы темы:

Нормативные расчеты размеров партий

Нормативные расчеты длительности производственных циклов

Нормативные расчеты опережений запуска и выпуска

Нормативные расчеты производственных заделов

Вопрос №1. Нормативные расчеты размеров партий

Размеры партий деталей в условиях серийного производства выступают базовым календарно-плановым нормативом, напрямую определяющим величину всех прочих КПН.

Размеры партий предметов труда оказывают влияние на такие параметры производственного процесса, как производительность труда, удельная себестоимость продукции, длительность производственного цикла и объем средств, связанных в незавершенном производстве.

Уровень производительности труда по мере роста размеров партий увеличивается. Основными причинами такого роста являются:

сокращение удельной величины подготовительно-заключительного времени и снижение его доли в штучно-калькуляционном времени обработки изделий;

уменьшение длительности ручных элементов производственных операций вследствие эффектов обучения.

Удельная себестоимость продукции с увеличением размеров партий сокращается из-за роста производительности труда, а также за счет более эффективного распределения условно-постоянных затрат.

Длительность производственного цикла по мере увеличения размеров партий пропорционально возрастает, что приводит к соответствующему росту величины средств, связанных в незавершенном производстве.

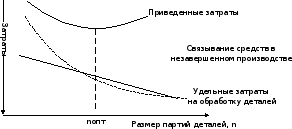

Т.о., рост размеров партий одновременно вызывает положительные и отрицательные тенденции в динамике показателей производственной эффективности и, следовательно, должен осуществляться только до определенного оптимального уровня. Величину же такого уровня в наиболее обще случае принято определять по минимуму приведенных производственных затрат, приходящихся на одно изделие (см. рис. 4.1).

Рис. 4.1. Зависимость приведенных затрат и их компонентов от размеров партии предметов труда

На практике для установления оптимальных размеров партий используются три базовых метода:

метод дифференцированного расчета через установление единого оптимального ритма производства;

упрощенный метод расчета по установленному соотношению подготовительно-заключительного и штучного времени;

упрощенный метод расчета по минимально допустимой загрузке рабочих мест.

Метод дифференцированного расчета размеров партий

При одновременном выпуске нескольких видов продукции важным является не установление единого размера партий для всех таких видов, а установление единого ритма их чередования. Наличие такого единого ритма позволяет минимизировать величину оборотных заделов, увеличить уровень загрузки отдельных рабочих мест и существенно упростить процедуры оперативно-календарного планирования и оперативно-производственного учета.

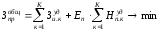

Установление оптимального ритма чередования партий, единого для изделий всех наименований, сводится к решению оптимизационной задачи, предполагающей минимизацию приведенных затрат на изготовление всех видов изделий вместе взятых:

|

|

(4.1) |

где К – общее количество видов изделий;

Зуди.к – удельная величина затрат на изготовление единицы изделия к-го наименования;

Нудп.к – величина средств, связанных в незавершенном производстве, относящаяся к единице изделия к-го наименования.

Метода расчета размеров партий по установленному соотношению подготовительно-заключительного и штучного времени обычно используется в тех случаях, когда выполняемые технологические операции достаточно сложны, и, следовательно, требуют существенной переналадки рабочих мест перед своим выполнением (длительность же такой переналадки находится в обратной зависимости с производительностью труда рабочего).

Использование данного метода ориентировано на то, чтобы установить размеры партии на таком уровне, который позволил бы минимизировать удельный вес подготовительно-заключительного времени в общем времени обработки партии и, следовательно, не допустить снижения производительности труда рабочих ниже заданного уровня. Формально, целевая функция такой задачи имеет следующий вид:

|

|

(18.1.13) |

где tпз – величина подготовительно-заключительного времени (время на переналадку рабочих мест);

n – размер партии;

tудшт – штучное время изготовления одной детали партии;

Ддоп – допустимое соотношение подготовительно-заключительного и штучного времени.

Метод расчета размеров партий по минимально допустимой загрузке рабочих мест основан на том, чтобы установить размер партии на уровне, обеспечивающем загрузку рабочих мест цеха на период, равный или кратный рабочей смене или полусмене. Основная идея данного метода заключается в обеспечении условий для повышения производительности труда рабочих за счет исключения частых переходов от одного вида деталей к другому. При использовании данного метода размер партии рассчитывается для той технологической операции, для которой удельное штучное время является минимальным. Для выполнения расчета используется формула следующего вида:

|

|

(18.1.16) |

где Fэф – эффективный фонд времени одного рабочего места за смену, мин.;

Квн – принятый коэффициент выполнения норм на операции с минимальным штучным временем;

tудшт.min – величина штучного времени для наименее трудоемкой операции, мин.

;

; ;

; ;

;