- •Проектирование механизма отклонения иглы в машинах, выполняющих зигзагообразную строчку

- •Ход решения

- •Определяют положения оси поворота направляющей (рис. 7)

- •Последовательность построения

- •Геометрическим построениям присущи следующие недостатки

- •Проектирование кулисного механизма нитепритягивателя

- •Исходные данные на проектирование.

- •Необходимо определить.

- •Последовательность проектирования

- •Проектирование кривошипно-коромыслового нитепритягивателя

- •Последовательность проектирования

- •Проектирование механизма подачи материала универсальной швейной машины

- •Последовательность проектирования.

- •Проектирование механизма подъема рейки.

- •Определение положения т. О4

- •Последовательность построения.

- •Варианты заданий на проектирование.

- •Построение циклограммы основных механизмов машины, выполняющих сложный раппорт.

- •2. Построение паза кулачка, обеспечивающего заданный раппорт строчки.

ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ РФ

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕСИТЕТ

ДИЗАЙНА И ТЕХНОЛОГИЙ

Кафедра: «Машины и аппараты легкой промышленности»

ОСНОВЫ ПРОЕКТИРОВНИЯ ОБОРУДОВАНИЯ ШВЕЙНОГО ПРОИЗВОДСТВА

( Методические указания к семинарским занятиям для специальности 26.09.01 «Технология швейных изделий» )

МОСКВА 2010

ПРОЕКТИРОВАНИЕ МЕХАНИЗМА ИГЛЫ УНИВЕРСАЛЬНОЙ ШВЕЙНОЙ МАШИНЫ

Процесс проектирования разбивается на два этапа:

Определяет величину хода иглы и ее длину по технологическим параметрам машины;

Определяет параметры кривошипно-ползунного механизма иглы.

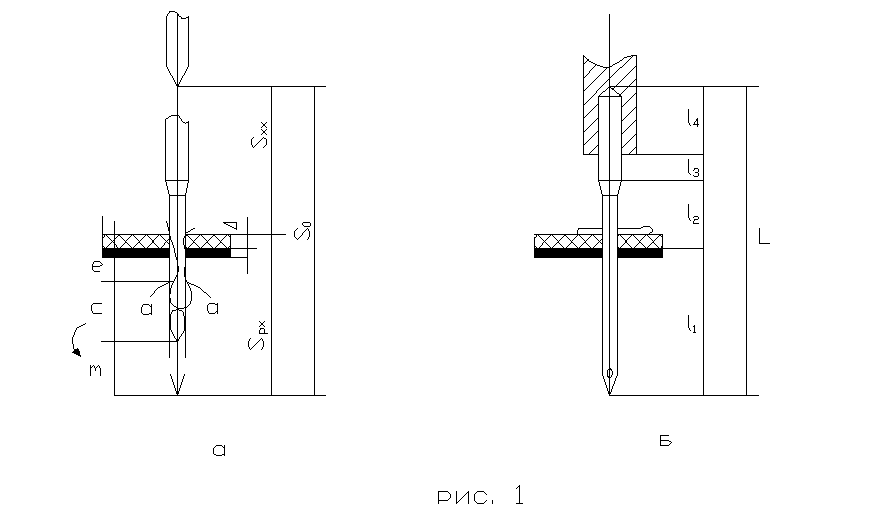

Общий ход иглы складывается из хода иглы в материале (рис. 1а) и хода иглы над материалом.

![]()

Перемещение иглы в материале называют рабочим ходом иглы и определяют как сумму

![]() , где

, где

m – расстояние от острия иглы до ушка, равное в зависимости от конструкции иглы 4-8 мм.

С - ход иглы, необходимый для образования петли напуска и зависящей от жесткости нити. Для машин типа 1022,97 кл. С=2 -:-2,5 мм. Для машин тяжелого типа С = 7-:-8 мм.

℮ - расстояние от точки пересечения траектории движения иглы и носика челнока(траектория а-а) до уровня игольной пластины I = 8-:12 мм, дополнительно зависит от толщины и хода зубчатой рейки;

∆ - толщина материала, для универсальных машин ∆ = 5-:-6 мм. Для машин тяжелого типа до 25 мм.

По величине

![]() определяют длину иглы (рис. 16)

определяют длину иглы (рис. 16)

![]() , где

, где

![]() - максимальная длина лезвия иглы вместе

с острием, которая опускается ниже

плоскости игольной пластины

- максимальная длина лезвия иглы вместе

с острием, которая опускается ниже

плоскости игольной пластины

![]() ;

= 12-:-14 мм;

;

= 12-:-14 мм;

![]() - длина лезвия иглы от игольной пластины

до колбы, в зависимости от толщины

материала и толщины лапки;

= 6-9 мм;

- длина лезвия иглы от игольной пластины

до колбы, в зависимости от толщины

материала и толщины лапки;

= 6-9 мм;

![]() - длина колбы , выступающей из игловодителя;

= 4 – 6 мм;

- длина колбы , выступающей из игловодителя;

= 4 – 6 мм;

![]() - длина колбы , закрепленной в игловодителе;

= 8-9 мм.

- длина колбы , закрепленной в игловодителе;

= 8-9 мм.

Общая длина иглы может быть от 32 до 60 мм. Полученную длину иглы сравнивают с длиной выпускаемых игл и подбирают иглу, ближайшую к выпускаемым.

Величина холостого хода иглы

![]() зависит от толщины сшиваемых материалов,

от относительной продолжительности

хода нитепритягивателя при утяжке

стежка и подаче материалов. Ее величина

должна быть такой, чтобы при подъеме

прижимаемой лапки острие иглы не

выступало из под нижней плоской лапки.

зависит от толщины сшиваемых материалов,

от относительной продолжительности

хода нитепритягивателя при утяжке

стежка и подаче материалов. Ее величина

должна быть такой, чтобы при подъеме

прижимаемой лапки острие иглы не

выступало из под нижней плоской лапки.

В универсальных машинах = 13-20мм, в машинах тяжелого типа

=

22 – 32 мм. Общий ход иглы в универсальных

швейных машинах

![]() = 29 – 36 мм, а в машинах тяжелого типа

доходит до 68 мм.

= 29 – 36 мм, а в машинах тяжелого типа

доходит до 68 мм.

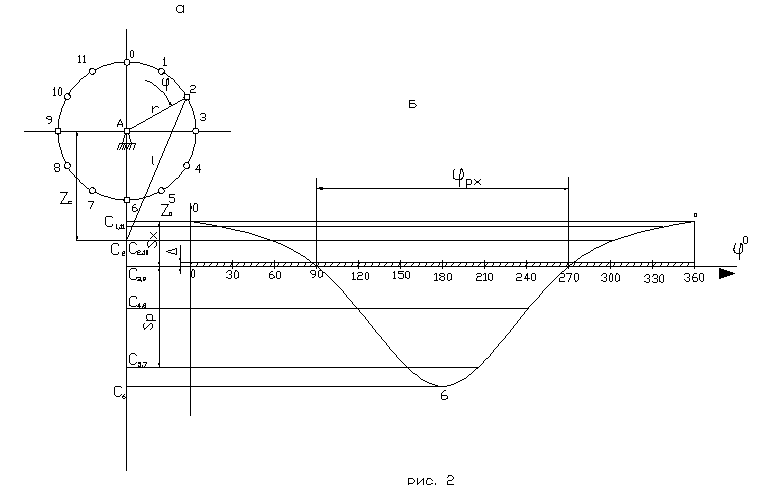

Наиболее часто в швейных машинах применяют аксиальный кривошипно-ползунный механизм для перемещения иглы, который состоит(рис 2а) из кривошип АВ радиуса r , шатуна ВС длиной l, и игловодителя , на конце которого в т. Д крепится игла.

Кривошип АВ , вращаясь вокруг оси А главного вала, перемещает игловодитель вместе с иглой на величину Zс. Экстремальное положения т.С определяют величину хода иглы.

![]()

Откуда радиус кривошипа r

=

/2.

Отношение

![]() обозначают через

обозначают через

![]() .Для

универсальных швейных машин

= 0,22 – 0,43. Задавшись величиной

определяют длину шатуна

.Для

универсальных швейных машин

= 0,22 – 0,43. Задавшись величиной

определяют длину шатуна

![]() =

=

![]() .

.

Величина оказывает влияние на динамику механизма иглы, т.к. она входит в уравнения движения т.С в соответствующем виде:

![]()

![]()

![]()

График перемещения иглы показан на рис.

2б. величина рабочего хода иглы будет

соответствовать углу поворота главного

вала

![]()

Варианты заданий на проектирование механизма иглы

Вариант |

m, мм |

С, мм |

℮, мм |

∆Мах, мм |

|

h, мм |

1 |

4 |

2 |

7,5 |

5 |

2 |

8 |

2 |

5 |

2,5 |

8 |

5,5 |

2,9 |

9 |

3 |

6 |

3 |

9 |

6 |

2 |

10 |

4 |

7 |

4 |

10 |

10 |

3 |

15 |

5 |

8 |

5 |

11 |

15 |

3 |

20 |

6 |

5 |

2 |

8 |

5 |

2 |

9 |

7 |

5 |

3 |

8 |

6 |

3 |

10 |

8 |

4 |

2,5 |

8 |

6 |

2 |

9 |

- толщина лапки; h – величина подъема лапки.

Проектирование механизма отклонения иглы в машинах, выполняющих зигзагообразную строчку

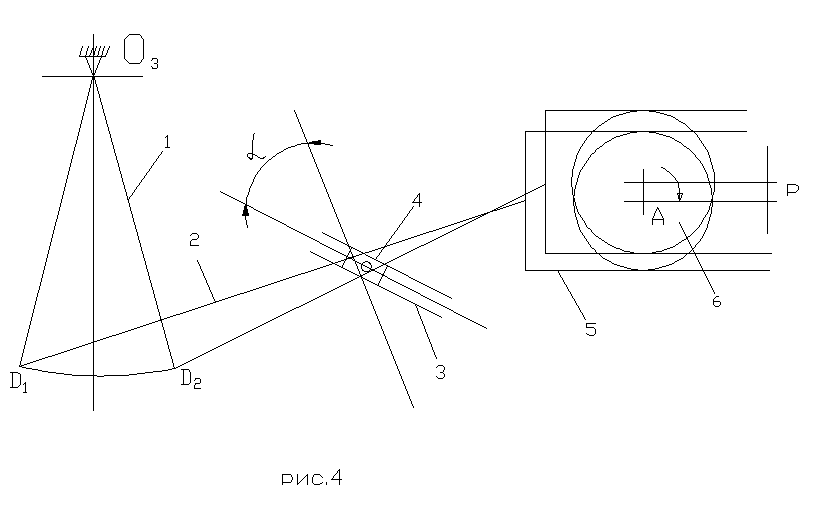

Исходными данными на проектирование

механизма отклонения иглы являются

циклограмма работы механизма (рис. 3) и

его структурная схема(рис. 4). Па первом

графике циклограммы представлены

вертикальные перемещения иглы Z

в функции от угла поворота главного

вала

![]() .

На втором – горизонтальные отклонения

иглы S также в функцию от

.

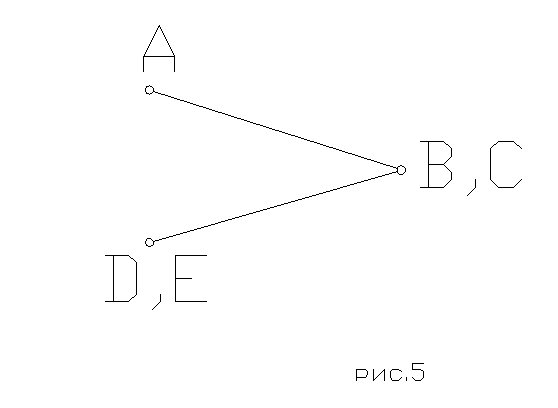

Из циклограммы следует, что отклонения

иглы (участки ab и cd)

происходят когда игла находится вне

материала , и полный цикл образования

стежка (рис. 5) происходит за 2 оборота

главного вала машины.

.

На втором – горизонтальные отклонения

иглы S также в функцию от

.

Из циклограммы следует, что отклонения

иглы (участки ab и cd)

происходят когда игла находится вне

материала , и полный цикл образования

стежка (рис. 5) происходит за 2 оборота

главного вала машины.

Механизм отклонения иглы (рис. 4) содержит

рамку 1.На направляющих которой находится

игловодитель (на рисунке не показан),

толкатель 2, шарнирно соединенный с

ползуном 4.Ползун 4 перемещается по

направляющей 3. Правый конец толкателя

выполнен виде вилки 5, которая охватывает

кулачок 6, получающего вращения с угловой

скоростью

![]() от главного вала машины через зубчатую

передачу с передаточным числом 2:1. При

вращении кулачка рамка совершает

вертикальное движение и перемещает

ползун вверх – вниз по направляющей 3.

В результате рамка 1 будет отклонятся

на величину D1D2.

Величина отклонения рамки зависит от

угла наклона направляющей 3.

от главного вала машины через зубчатую

передачу с передаточным числом 2:1. При

вращении кулачка рамка совершает

вертикальное движение и перемещает

ползун вверх – вниз по направляющей 3.

В результате рамка 1 будет отклонятся

на величину D1D2.

Величина отклонения рамки зависит от

угла наклона направляющей 3.

Проектирование разбивается на 2 этапа. На первом этапе определяют профиль кулачка и его размеры. На втором – положение оси поворота направляющей 3.

Проектирование кулачка

Исходные данные на проектирование :

![]() - значение эксцентриситета кулачка;

- значение эксцентриситета кулачка;

![]() - угол поворота главного вала, при котором

происходит отклонение иглы;

- угол поворота главного вала, при котором

происходит отклонение иглы;

а – величина зева вилки толкателя;

i – Передаточное число от главного вала на кулачок;

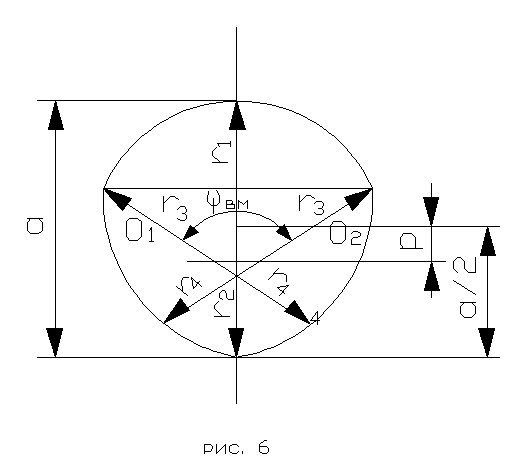

![]() - угол поворота кулачка, при котором

происходит, выстой материала (рис. 6).

- угол поворота кулачка, при котором

происходит, выстой материала (рис. 6).

Ход решения

Определяют значения

,

, ,

, ,

, из системы уравнений:

из системы уравнений:

![]() ;

;

![]() ;

; ![]() ;

;

Строят профиль кулачка:

Из т.А проводят дуги и

От вертикали, проходящей через центр А, откладывают углы

Проводят лучи углов до пересечения с другими окружностей радиусов и . Получаем точки a, b, c, d.

От т.a, b откладывают по линии луча отрезки, равные и получают координаты центров

и

и

Из этих центров проводят дуги окружностей радиусами и как показано на рис. 6. Сопряжение дуг этих окружностей дадут точки C и f.

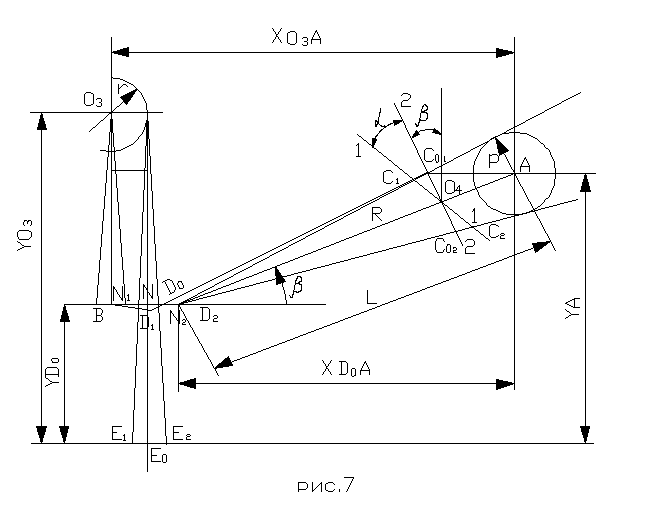

Определяют положения оси поворота направляющей (рис. 7)

Для построения необходимо снять с

машины 26 кл. размеры рамки игловодителя:

расстояние

![]() ;

;

![]() ;

;

![]() ;

координаты точек

;

координаты точек

![]() .

А относительно уровня игольной пластины

ММ и между собой и расстояние

.

А относительно уровня игольной пластины

ММ и между собой и расстояние

![]() .

.

Последовательность построения

По полученным размерам в масштабе 1:1 строят положение координат т. и А в вертикальное положение рамки В . Точку пересечения оси игловодителя с игольной пластиной обозначаем через

.

.Радиусом r= проводим дугу окружности из т.

Относительно т. по линии ММ откладываем отрезки

и

и

,

величина которых равна половине ширины

зигзага.

,

величина которых равна половине ширины

зигзага.Из точек и проводим касательные к дуге радиуса r.На этих касательных находим положение т.

и

и

.

.Восстанавливаем перпендикуляр из т.

,

и

и на них откладываем отрезки

,

,

и

и на них откладываем отрезки

, и

и

.

.Из центра А радиусом

проводим окружность.

проводим окружность.Проводим две касательные из т.

к этой окружности и на них откладываем

отрезок

к этой окружности и на них откладываем

отрезок

и

и

.Соединяем

т.

.Соединяем

т.

и

и

прямой II-II

.

прямой II-II

.Из т.

и

и

соответственно проводим касательные

к окружности радиуса

,

как показано на чертеже.

соответственно проводим касательные

к окружности радиуса

,

как показано на чертеже.Откладываем на этих касательных отрезки

и

и

,

равные

.

Соединяем

,

равные

.

Соединяем

и

и

прямой I-I.

прямой I-I.Пересечение прямых I-I и II-II дают т.

,

которая и будет являться осью поворота

направляющей ползуна. Угол

,

которая и будет являться осью поворота

направляющей ползуна. Угол

показывает предельную величину поворота

направляющей.

показывает предельную величину поворота

направляющей.