Прочность соединения

Как

было указано выше, стандартную посадку

выбирают по условиям

неподвижности соединения при заданной

нагрузке без каких-либо

дополнительных скреплений. Однако

возможны, случаи, когда намеченная

посадка недопустима по условиям прочности

сопрягаемых

деталей, так как ее натяг вызывает их

разрушение или чрезмерные

деформации.

Как

было указано выше, стандартную посадку

выбирают по условиям

неподвижности соединения при заданной

нагрузке без каких-либо

дополнительных скреплений. Однако

возможны, случаи, когда намеченная

посадка недопустима по условиям прочности

сопрягаемых

деталей, так как ее натяг вызывает их

разрушение или чрезмерные

деформации.

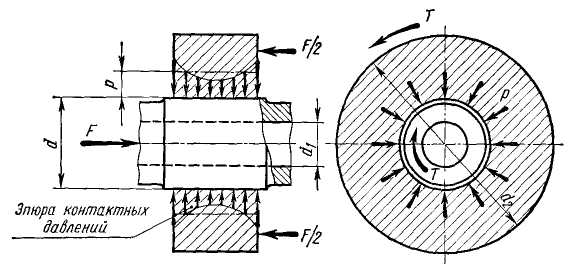

Рис. 10.3. Расчётная схема соединения с натягом.

Поэтому при расчете прессованных посадок необходимо рассматривать как условия прочности (неподвижности) соединения, так и условия прочности деталей. Расчет прочности деталей является проверкой возможности применения намеченной посадки.

Расчет прочности соединения. На рис. 10.3 приведена расчетная схема прессового соединения.

Условие прочности соединения при нагружении осевой силой

![]() ,

(10.2)

,

(10.2)

где р — давление на поверхность контакта; К ~1,5...2 — коэффициент запаса.

Условие прочности соединения при погружении крутящим моментом

![]() (10.3)

(10.3)

При совместном действии Т и Fa

![]() <fpπdl,

(10.4)

<fpπdl,

(10.4)

где Ft = 2T/d — окружная сила, Fa – осевая сила.

По теории расчета толстостенных цилиндров, изучаемой в курсе сопротивления материалов, удельное давление на поверхности контакта связано с натягом зависимостью [8]

p

=

![]() ,

(10.5)

,

(10.5)

где N — расчетный натяг; С 1 и С2 — коэффициенты;

;

;

,

,

E1

и Е2,

![]() и

и

![]() — модули упругости и коэффициенты

Пуассона материалов

вала и втулки: для

стали

— модули упругости и коэффициенты

Пуассона материалов

вала и втулки: для

стали

![]() и

и

![]() ,

для чугуна

,

для чугуна

![]() и

и

![]() ,

для бронзы

,

для бронзы

![]() и

и

![]() .

.

При расчете прочности соединения расчетный натяг N определяют по минимальному табличному или вероятностному натягу с поправкой и на срезание и сглаживание шероховатости поверхности при запрессовке (если сборку выполняют нагреванием или охлаждением, u = 0):

N = Nmin—u, u = (Rz1 +Rz2 ), (10.6)

где

Rz1

и Rz2

- высоты шероховатостей

посадочных поверхностей

где

Rz1

и Rz2

- высоты шероховатостей

посадочных поверхностей

В этой формуле не учитывается возможное изменение натяга в случае различия в коэффициентах температурного линейного расширения деталей.

Наиболее распространенные значения Rг для поверхностей прессовых соединений: 10...6,3;

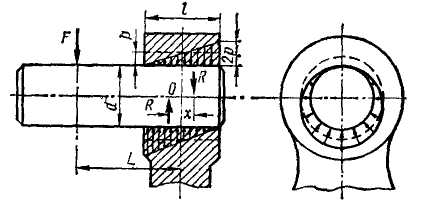

Рис. 10.4 3,2...1,6 мкм, что соответствует 6...8-му классам шероховатости.

Изгибающий момент, которым может быть нагружено соединение, определяют на основе следующих расчетов (рис. 10.4).

Действие момента (M=FL) вызывает в соединении такое перераспределение давления р, при котором внешняя нагрузка уравновешивается моментом внутренних сил M*R = R*x.

Составляя расчетные зависимости, полагают, что поворот шипа происходит вокруг центра тяжести соединения — точки O, а первоначальная равномерная эпюра давлений (на чертеже показана штриховой линией) переходит в треугольную, как показано на рис. 10.4, или трапецеидальную. Кроме того, не учитывают действие силы F, перенесенной в точку О, как малое в сравнении с действием момента М. Максимально давление изменяется в плоскости действия нагрузки. При некотором значении нагрузки эпюра давления из трапеции превращается в треугольник с вершиной у края отверстия и основанием, равным 2р. Этот случай является предельным, так как дальнейшее увеличение нагрузки приводит к появлению зазора (раскрытие стыка). Учитывая принятые положения, можно написать:

M = FL = Rx, где R — равнодействующая давлений на поверхностях верхнего и нижнего полуцилиндров. Значение этой равнодействующей определяется давлением р прессовой посадки и не изменяется от действия изгибающего момента

R=pld. Плечо пары х=1/3.

Подставляя, получаем F = pdl2/3.

Для обеспечения необходимого запаса

прочности соединения на практике

принимают

![]() .

(10.7)

.

(10.7)

При этом давление в наиболее нагруженных точках соединения не должно взывать пластических деформаций.