- •Глава 8 энергосбережение в теплотехнологиях

- •8.1. Принципиальные схемы технологий и структуры энергообеспечения предприятий

- •Технология черной металлургии

- •Технология целлюлозно-бумажной промышленности

- •Глава 8 1

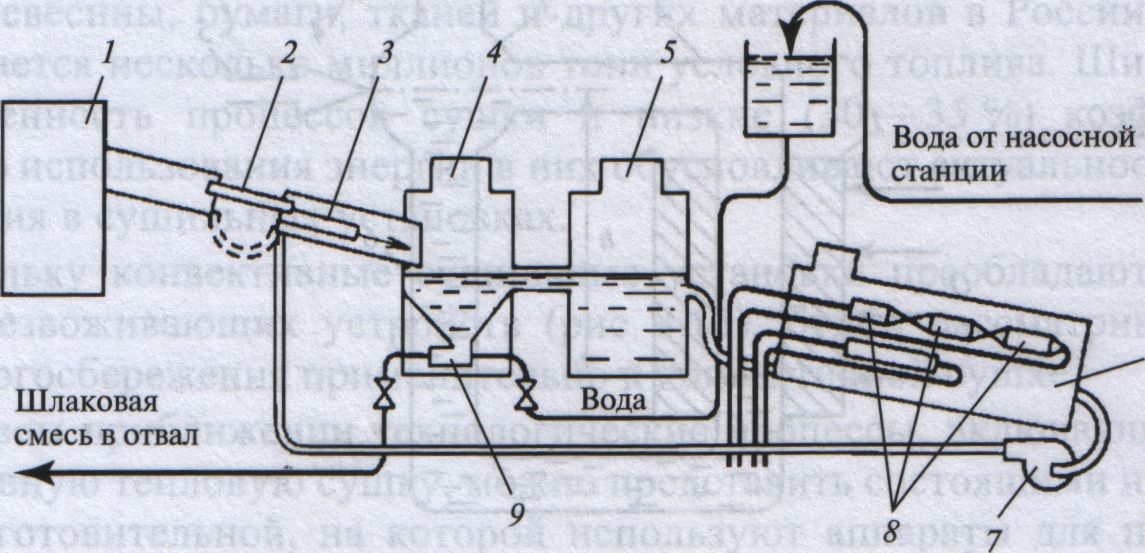

- •Рнс. 8.13. Схема установки теплофикационного использования шлаков:

- •8.3. Рациональное энергоиспользование в низкотемпературных технологиях Энергосбережение в сушильных установках

Глава 8 1

ЭНЕРГОСБЕРЕЖЕНИЕ В ТЕПЛОТЕХНОЛОГИЯХ 1

(8.4)

(8.4)

где

—

теплота, затраченная на собственные

нужды агрегата;

—

теплота, затраченная на собственные

нужды агрегата;

— соответственно объёмный

расход, плотность, удельная теплоёмкость,

температура отходящих газов до

теплоиспользующего устройства и

после него.

— соответственно объёмный

расход, плотность, удельная теплоёмкость,

температура отходящих газов до

теплоиспользующего устройства и

после него.

Поскольку

температура отходящих газов после

внешнего теплоиспользующего устройства

технологической направленности

r,

как правило, ниже,

чем

при энергетической, то внешнее

технологическое использование теплоты

в целях энергосбережения предпочтительнее

энергетического.

r,

как правило, ниже,

чем

при энергетической, то внешнее

технологическое использование теплоты

в целях энергосбережения предпочтительнее

энергетического.

Суммарный коэффициент использования топлива в этом случае будет иметь вид

ηкит=

ηт.а+ ηвт (8.5)

ηвт (8.5)

Другим направлением внешнего энергетического использования ВЭР в высокотемпературных технологических процессах является использование избыточного давления отходящих газов для получения электрической энергии.

Теплота отходящих из высокотемператур-ной технологической установки газов может быть использована для выработки электроэнергии в газотурбинной установке. С этой целью предварительно сжатый в компрессоре воздух подогревается в воздухоподогревателе за счет теплоты отходящих газов ВТУ, срабатывает свой потенциал в газовой турбине и затем подается в качестве дутьевого на сжигание в рабочую камеру ВТУ. В результате в электрогенераторе, находящиеся на одном валу с турбиной и компрессором, вырабатывается электрический ток.

Ограниченная жаропрочность лопаток турбины не позволяет обеспечить температуру подогрева воздуха выше 750 °С, однако возможен многократный подогрев воздуха, причем после каждого нагрева воздух поступает в очередную ступень турбины. При этом оказывается возможным практически полностью утилизировать теплоту отходящих газов ВТУ, не применяя других способов ее использования.

Организационно-технологическое энергосбережение в первую очередь связано с уменьшением тепловых и газообразных отходов технологии. Наиболее распространенным энергоресурсом является теплота отходящих газов ВТУ. К таким газам относятся, например, отходящие газы мартеновских печей (650—750 °С), печей обжига в прокатном производстве (1200— 1500 °С), газы при производстве шамота, доломита и извести во вращающихся печах (500—900 °С) и др.

При структурной оптимизации изменениями технологической схемы достигают снижения не только температуры, но и количества газообразных отходов. Оптимизация температурных режимов обработки материала направлена на уменьшение числа циклов нагрев-охлаждение материала во время технологического процесса и уменьшение потерь за счет снижения температуры отходящих газов.

Совершенствование топочных процессов заключается в использовании наилучших способов сжигания топлива. Этим достигается, с одной стороны, устранение механического и химического недожога, а с другой — уменьшение коэффициента избытка воздуха для сокращения расхода отходящих газов.

При регенерации тепловых и газообразных отходов с компонентами горения и технологическим сырьем упрощенная принципиальная схема включает в себя, как правило, тепло-обменники для подогрева компонентов горения [2] и термохимическую регенерацию теплоты (паровая, углекислотная, высокотемпературная конверсия) [3, 4]. Для организации регенеративного подогрева могут быть использованы теплообменные аппараты различных типов: металлические, керамические и металлокерамические рекуператоры, применяемые при = 300+400 °С, регенераторы с неподвижной или подвижной (пересыпной или вращающейся) насадкой, применяемые при = 300 + 400 °С. При этом регенераторы позволяют обрабатывать большие объемы газов и могут работать при более высоких температурах.

Сущность термохимической регенерации углеводородного сырья состоит в использовании теплоты вторичных энергоресурсов для проведения химической реакции, в результате которой получают топливо с более высокой теплотой сгорания, чем у исходного. Из процессов термохимической переработки углеводородных газов, применяемых в промышленности, наибольшее распро-странение получила паровая конверсия природного газа.

Обобщенный механизм паровой конверсии основного компонента природного газа — метана включает в себя следующие химические реакции:

СН4 + Н20 = СО+ ЗН2-206,1; (8.6)

СО + Н20 = С02 + Н2 + 41,1; (8.7)

СН4 + 2Н20 = СО + 4Н2 - 165,05, (8.8)

где 206,1; 41,1 и 165,05 кДж/моль — тепловые эффекты химических реакций.

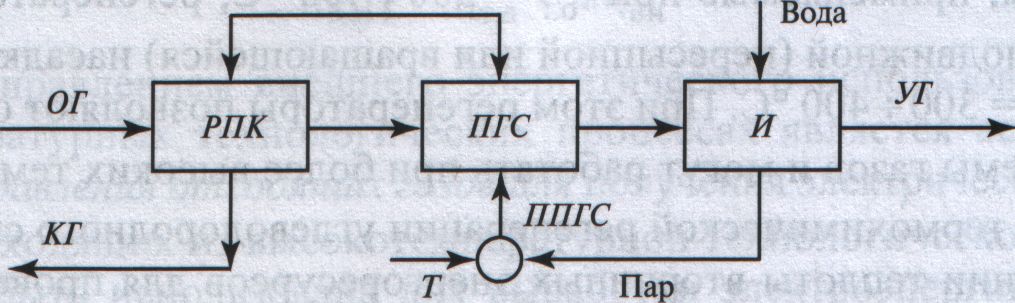

Один из вариантов реализации системы термохимической регенерации схематически показан на рис. 8.9 [3]. Принципиальная схема системы состоит из реактора паровой конверсии РПК, подогревателя парогазовой смеси ППГС и испарителя И. Высокотемпературные газовые отходы поступают на вход реактора паровой конверсии, откуда направляются в подогреватель парогазовой смеси и испаритель. В реактор парогазовой смеси поступает предварительно подогретая смесь природного газа и водяного пара ПГС. В реакторе исходное топливо Т превращается в конвертированный газ КГ, направляемый на сжигание в стекловаренную установку.

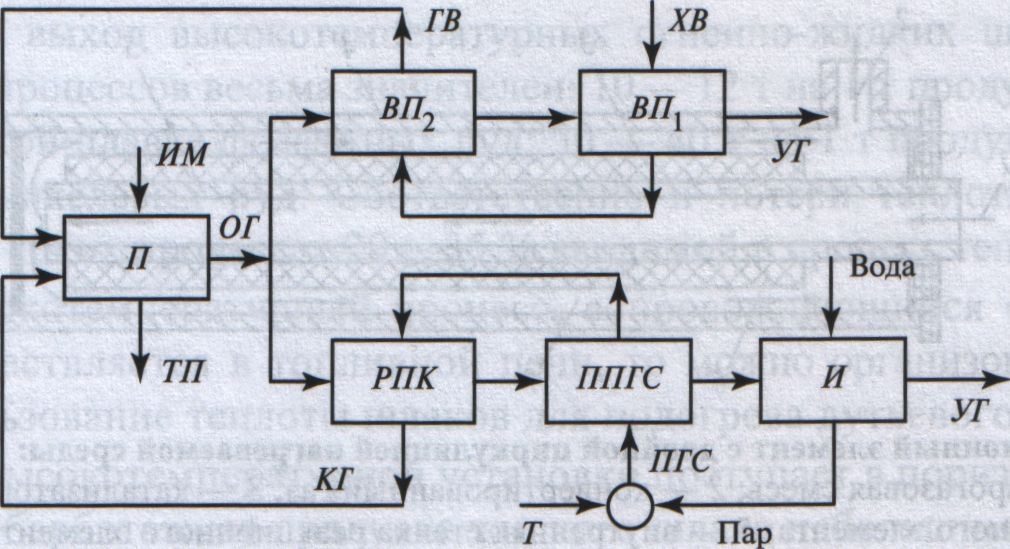

Более совершенной схемой, позволяющей значительно сократить потери теплоты с отходящими из промышленной печи газами, является схема с термохимической и воздушной регенерациями теплоты газовых отходов.

Высокотемпературные газовые отходы (рис. 8.10) разделяются на два потока в целях обеспечения высокого уровня температур, как для паровой конверсии, так и для подогрева воздуха [4]. В реактор паровой конверсии РПК поступает предварительно подогретая смесь природного газа и водяного пара. Водяной пар образуется в испарителе И и далее смешивается с природным газом. Образовавшаяся парогазовая смесь ПГС подогревается до температуры 400°С в ППГС. В реакторе исходное топливо превращается в конвертированный газ, направляемый на сжигание в плавильную установку.

Применение термохимического реактора (ТХР) позволяет преобразовать исходное топливо, повысив его теплоту сгорания, и нагреть его до высокой температуры. Значительную долю приходной части теплового баланса в этом случае составляет физическая теплота подогретого топлива. Тепловой поток, поступающий с подогретым воздухом, снижается, поскольку для сжигания меньшего количества топлива требуется меньше окислителя.

Рис. 8.9. Схема системы термохимичес-кой регенерации:

РПК— реактор паровой конверсии; ППГС — подогреватель парогазовой смеси; И— испаритель; ОГ — отходящие газы промышленной печи; УГ — уходящие газы; Т — топливо (природный газ); ПГС — парогазовая смесь; КГ— конвертиро-ванный газ

Рис. 8.10. Схема с регенерацией тепловых отходов посредством термохимической регенерации и рекуперативного подогрева окислителя:

П — печь; ВП1, ВП2 — воздухоподогре-ватели первой и второй ступеней; ХВ — холодный воздух; ГВ — горячий воздух; ИМ — исходный материал; ТП — технологический продукт; остальные обозначения те же, что и на рис. 8.9

Комплексная схема, позволяющая в дополнение к термохимической и воздушной регенерациям также утилизировать тепловые потери в окружающую среду QО.С приводит к ещё более значительному уменьшению потребляемой теплоты.

Фильтруемая изоляция (ФИ) для регенерации потерь теплоты в окружающую среду, используемая в комплексной схеме, приводит к значительному (почти двукратному) снижению теплового потока, теряемого через кладку высокотемпературной плавильной установки. Это позволяет уменьшить тепловой поток, передающийся с топливом, а следовательно, и с окислителем.

В расходной части теплового баланса промышленной печи теплота, покидающая установку с газовыми отходами, является наиболее значительной составляющей. Она уменьшается при использовании ТХР и ФИ пропорционально снижению расхода топлива.

Рассмотренные схемы с регенерацией тепловых отходов в результате применения ТХР, рекуперативного подогрева окислителя и фильтруемой изоляции наружного ограждения, например стекловаренной установки, являются перспективными, так как позволяют снизить удельный расход топлива на 50 % по сравнению с исходной схемой, в которой используется только термическая регенерация теплоты [5].

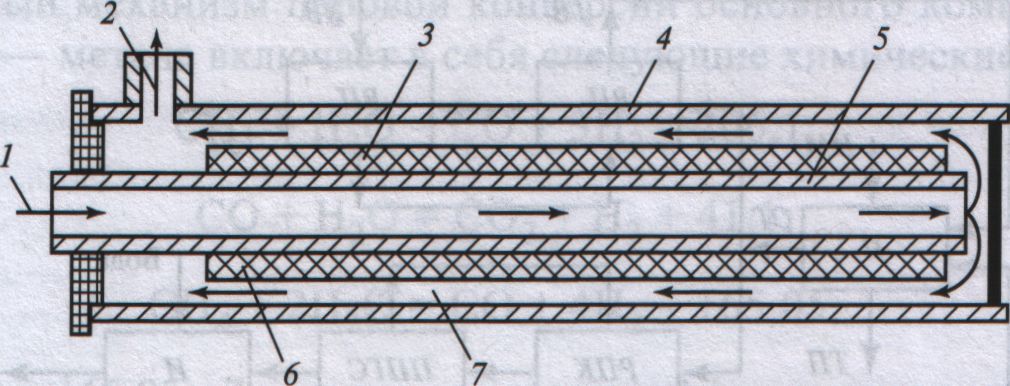

Наиболее значимым элементом рассмотренных схем является термохимический реактор, в котором осуществляется процесс паровой конверсии. Реактор паровой конверсии содержит 60 реакционных элементов (рис. 8.11) и устанавливается в газоходе стекловаренной установки. Реакционные элементы выполнены по типу трубок Фильда.

Рис. 8.11. Реакционный элемент с двой-ной циркуляцией нагреваемой среды:

1 — исходная парогазовая смесь; 2 — конвертированный газ; 3 — катализатор; 4 — наружная стенка реакционного элемента; 5 — внутренняя стенка реакционного элемента; 6 — внутренний канал; 7 — кольцевой зазор

Парогазовая смесь 1 подается по внутренней трубе 6 и опускается вниз, меняет направление движения в нижней части реакционного элемента и далее по кольцевому зазору 7 между каталитической вставкой 3 и наружной стенкой 4 движется вверх, при этом происходит эндотермическая реакция каталитической паровой конверсии газового топлива.

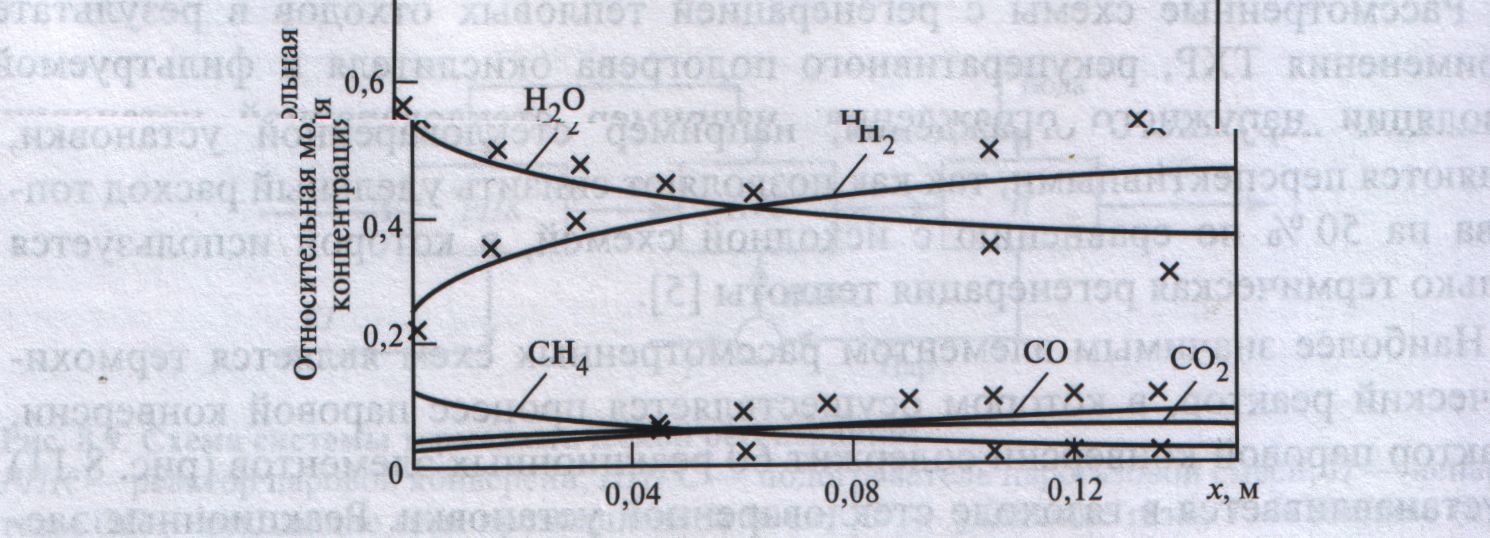

Изменение состава реагирующей смеси по длине реакционного элемента показано на рис. 8.12 [5].

В промышленности также применяются и другие способы термохимической переработки углеводородных газов. Широко распространена высокотемпературная конверсия природного газа, которая является, по существу, процессом его неполного горения в смеси с кислородом (или воздухом) в свободном объёме без применения катализаторов при температуре 1350 — 1450 °С. Известна также каталитическая автотермическая конверсия (АТК). использующая принципы паровой каталитической и высокотемпературной конверсий.

Использование теплоты шлаков наиболее эффективно в процессах, где огненно-жидкие шлаки выводятся из печей непрерывно.

Рис. 8.12. Изменение состава реагирующей газовой смеси по длине реакционного элемента

Удельный выход высокотемпературных огненно-жидких шлаков в ряде плавильных процессов весьма значителен: 10—12 т на 1 т продукта при электротермической плавке фосфатных руд; 30 — 40 т на 1 т продукта при шахтной плавке никелевых руд. Соответственно и потери теплоты со шлаком составляют в таких процессах 20—35 % вводимой в процесс теплоты.

Если высокотемпературный процесс, сопровождающийся образованием шлака, осуществляется в топливной печи, то можно организовать регенеративное использование теплоты шлаков для подогрева дутьевого воздуха.

Шлак из высокотемпературной установки поступает в поризатор, где осуществляется барботажная продувка жидкого шлака небольшим количеством воздуха с газообразующей пылью известняка. Разложение последнего сопровождается значительным эндотермическим эффектом, за счёт чего достигаются начальное охлаждение и поризация шлака. Шлак из поризатора направляется в формователь поризованных гранул, где завершаются его начальное охлаждение и подготовка к теплообмену. За формователем устанавливается шлаковоздушный теплообменник, работающий с плотным слоем гранулированного и поризованного шлака при противоточном охлаждении его воздухом. Такая утилизация теплоты огненно-жидких шлаков позволяет комплексно использовать шлаковый расплав не только для повышения коэффициента использования топлива, но и для получения технологического продукта — пемзы.

В тепловых балансах доменных и сталеплавильных печей доля теплоты шлаков составляет 3—5 %, при плавке цветных металлов — 25—30 %. Схема установки использования шлаков, образующихся при производстве никеля, для получения горячей воды представлена на рис. 8.13. Шлак, вытекающий из плавильной печи, имеет температуру около 1300 °С. Попадая в шлакоприёмник 4, он гранулируется оборотной водой, которая нагревает теплофикационную воду в теплообменниках 8. На 1т гранулируемого шлака получают 3т горячей воды с температурой 70 °С.