- •Глава 8 энергосбережение в теплотехнологиях

- •8.1. Принципиальные схемы технологий и структуры энергообеспечения предприятий

- •Технология черной металлургии

- •Технология целлюлозно-бумажной промышленности

- •Глава 8 1

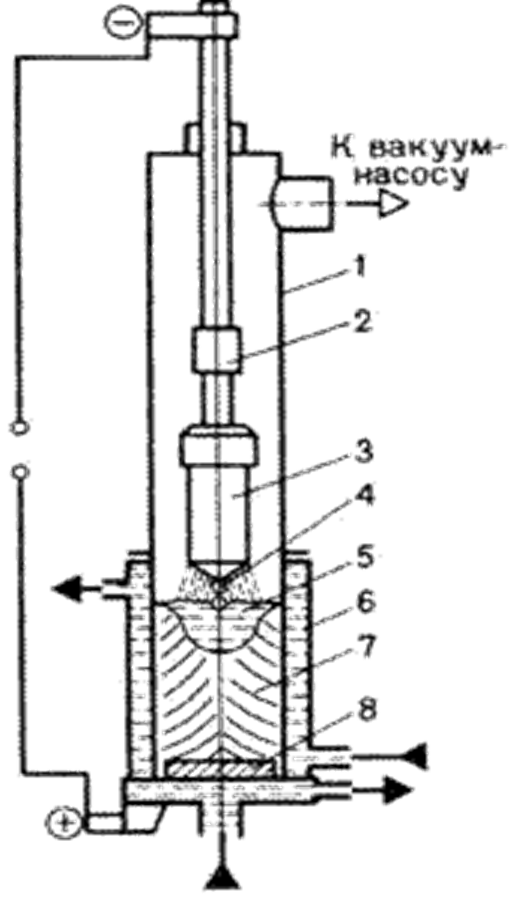

- •Рнс. 8.13. Схема установки теплофикационного использования шлаков:

- •8.3. Рациональное энергоиспользование в низкотемпературных технологиях Энергосбережение в сушильных установках

Глава 8 энергосбережение в теплотехнологиях

8.1. Принципиальные схемы технологий и структуры энергообеспечения предприятий

Технология производства различных изделий обычно включает в себя несколько технологических процессов. Во многих из этих процессов используется теплота для нагрева, охлаждения, изменения фазового состояния различных материалов, изменения их состава за счёт протекающих в них химических реакций и термического разделения на составные части.

Теплотехнологический процесс — элемент теплотехнологии, состоящий из совокупности теплофизических, химических, механических и других процессов, обеспечивающих при подводе энергии определенное технологически регламентированное воздействие на сырье, материалы, полуфабрикаты на отдельных этапах производственного цикла [1].

Для составления энергетического баланса предприятия, отдельных его подразделений, технологических процессов и последующей разработки мероприятий по экономии энергетических ресурсов необходимо представлять технологии производства различных видов продукции в виде принципиальных схем, отображающих отдельные технологические процессы, а также потоки сырья, продуктов и энергоносителей. Анализ этих схем помогает определить пути рационального использования поступающих на предприятие топливно-энергетических ресурсов, а также образующихся вторичных энергоресурсов и отходов производства. Рассмотрим на примере двух энергоемких отраслей промышленности возможности представления принципиальных схем, использование которых способствует поиску резервов энергосбережения.

Технология черной металлургии

Технологические процессы в чёрной металлургии в большинстве своём отличаются разнообразием используемых энергоресурсов и повышенным расходом энергии.

В зависимости от вида используемого сырья, характера физико-химических процессов и вида выпускаемой продукции выделяют предприятия чёрной металлургии с полным циклом передела, с неполным циклом передела, мини-заводы и специфические предприятия [1].

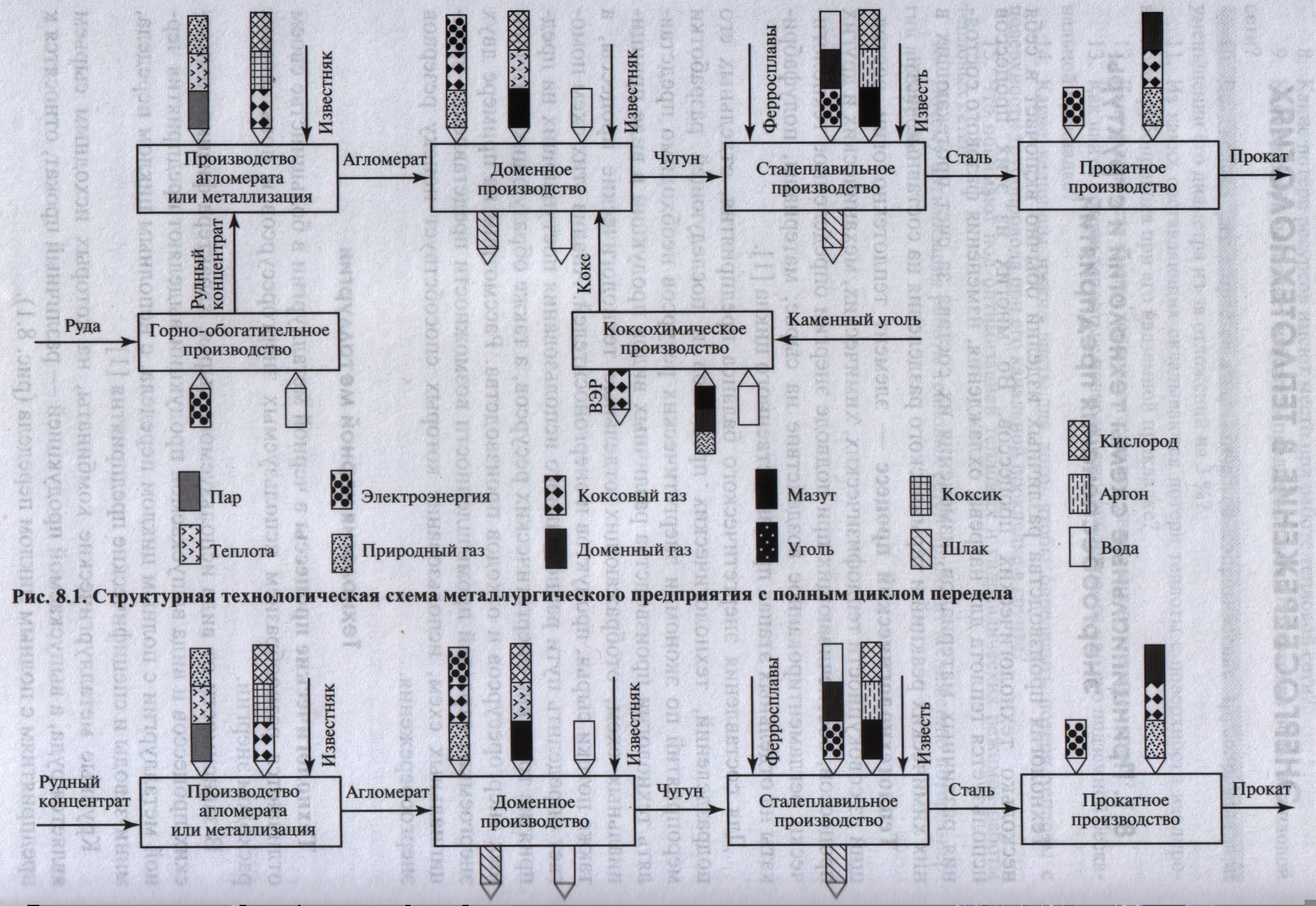

Крупные металлургические комбинаты, на которых исходным сырьём является руда, а выпускаемой продукцией — различный прокат, относятся к предприятиям с полным циклом передела (рис. 8.1).

В горно-обогатительном производстве процесс обогащения связан с дроблением, измельчением руды и последующей флотацией, представляющей собой процесс разделения мелких твёрдых частиц (главным образом минералов), основанный на различии их в смачиваемости водой. Гидрофобные (плохо смачиваемые водой) частицы избирательно закрепляются на границе раздела фаз, обычно газа и воды, и отделяются от гидрофильных (хорошо смачиваемых водой) частиц. При этом пузырьки газа или капли масла прилипают к плохо смачиваемым водой частицам и поднимают их к поверхности. Основным энергоносителем для технологии этого производства является электроэнергия (рис. 8.1).

Рис.8.2. Структурная технологическая схема металлургического предприятия с неполным циклом передела

Поскольку добыча высококачественных руд резко сокращается, то расход энергии на обогащение бедных руд в целях получения концентратов с богатым содержанием основного металла заметно возрастает.

В целях снижения энергозатрат используют: катионную (ионную) флотацию кремнезема из руды; флокуляцию (агломерацию) железа перед флотацией (вывод твердых частиц на поверхность воды), магнитные методы обогащения и др.

В агломерационном производстве, в котором происходит окускование обогащенных руд для последующего использования в доменном производстве, потребляется до 7—8 % общего на всю технологию количества энергоресурсов. Поскольку главными потребителями энергоресурсов являются агломерационные машины, смесители, нагнетатели, то перечень используемых энергоресурсов расширяется (рис. 8.1). Структурная технологическая схема производства агломерата включает в себя исходную ёмкость для рудного концентрата, смеситель, агломерационную машину и системы транспортировки агломерата далее по технологической цепочке.

Коксохимическое производство предназначено для получения кокса из каменного угля специальных марок при нагревании последнего в коксовых батареях без доступа воздуха. В структурной технологической схеме коксохимического производства можно выделить: склад исходного угля; отделение предварительного дробления угля; дозировочное отделение; отделение окончательного дробления; коксовые батареи; системы мокрого или сухого тушения кокса и его транспортировки в печи доменного производства. Получение кокса относится к энергоемким производствам с потреблением до 6 % топлива и 19 % тепловой энергии, расходуемой в технологическом процессе.

Доменное производство обеспечивает выплавку из агломерата чугуна. Основное оборудование этого производства — доменные печи, аппараты и механизмы их обслуживания (воздухоподогреватели, системы очистки газов и системы транспортировки руды, известняка, кокса и др.).

В доменном производстве потребляется до 40 % топлива и 6 % тепловой энергии всего потребления в технологии.

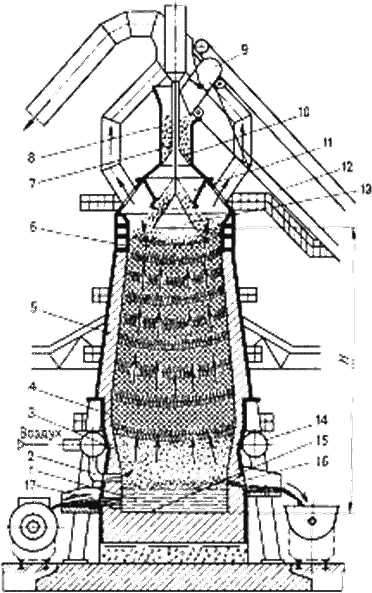

Доменная печь (рис. 1.1) имеет стальной кожух, выложенный огнеупорным шамотным кирпичом. Рабочее пространство печи включает колошник 6, шахту 5, распар 4, заплечики 3, горн 1, лещадь 15. В верхней части колошника находится засыпной аппарат 8, через который в печь загружают шихту. Шихту подают в вагонетки 9 подъемника, которые передвигаются по мосту 12 к засыпному аппарату и, опрокидываясь, высыпают шихту в приемную воронку 7 распределителя шихты. При опускании малого конуса 10 шихта попадает в чашу 11, а при опускании большого конуса 13 – в доменную печь, что предотвращает выход газов из доменной печи в атмосферу.

Устройство и работа доменной печи.

Сталеплавильное производство предназначено для выплавки из чугуна стали. Осуществление этого теплотехнологического процесса возможно в мартеновских печах, конвертерах или дуговых сталеплавильных печах (если выплавка происходит из металлического лома или из смеси лома и металлизированных окатышей).

В технологической схеме сталеплавильного производства можно выделить: шихтовый двор; отделение печей; отделение машин непрерывной разливки стали и шлаковый двор. В мартеновской технологии основной энергоресурс — топливо (до 80 %), в электросталеплавильной — электроэнергия (до 80 %).

Технология прокатного производства включает в себя нагревательные колодцы для нагрева слитков, блюминги и слябинги для получения заготовок квадратного и прямоугольного сечений, прокатные станы для выпуска конечной продукции (прокат, трубы, лист и др.). Технологическая схема предприятия с неполным циклом передела показывает, какие производства полного цикла на предприятии отсутствуют (рис. 8.2).