Общая технология изделий из стекла. Свойства стекол

Производство строительного стекла состоит из следующих основных операций: обработка сырьевых материалов; приготовление шихты, варка стекла, формование изделий и их отжиг.

Обработка включает дробление и помол материалов, поступающих на завод в виде кусков (доломит, известняк, уголь), сушку влажных материалов (песок, доломит, известняк), просеивание всех компонентов через сита заданного размера.

Приготовление шихты включает операции усреднения, дозирования и смешения. Шихта считается качественной, если отклонение от заданного состава ее не превышает 1%.

Стекловарение производится в специальных стеклоплавильных печах непрерывного (ванные печи) или периодического (горшковые печи) действия.

При нагревании шихты до 1100-1150 °С происходит образование силикатов сначала в твердом виде, а затем в расплаве.

При дальнейшем повышении температуры в этом расплаве полностью растворяются наиболее тугоплавкие компоненты Si02 и А120з— образуется стекломасса.

Эта масса неоднородна по составу и настолько насыщена газовыми пузырьками, что ее называют варочной пеной.

Для осветления и гомогенизации температуру стекломассы повышают до 1500-1600 °С. При этом вязкость расплава снижается, облегчается удаление газовых включений и получение однородного расплава.

Стекловарение завершается охлаждением (студкой) стекломассы до температуры, при которой она приобретает вязкость, требуемую для выработки стеклоизделий.

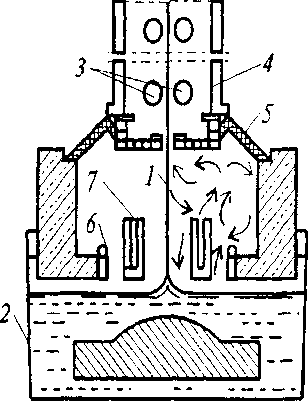

Формование изделий производится различными методами: вытягиванием, литьем, прокатом, прессованием и выдуванием. Формование листового стекла производится путем вертикального или горизонтального вытягивания ленты из расплава (рис. 4), прокатом или способом плавающей ленты (флоат-способ).

Метод вытягивания применяют для получения стекла толщиной 2-6 мм. Как правило лента вытягивается из стекломассы вращающимися валками машины через лодочку (огнеупорный брус с продольной прорезью).

Р ис.

4.

Схема работы машины вертикального

вытягивания стекла: 1

—

лента стекла; 2

—

стеклянный расплав;

3

—

валики; 4

—

шахта машины;

5 — камера; 6

— - горелка

для

поддержания высокой температуры

в камере; 7 — холодильники

ис.

4.

Схема работы машины вертикального

вытягивания стекла: 1

—

лента стекла; 2

—

стеклянный расплав;

3

—

валики; 4

—

шахта машины;

5 — камера; 6

— - горелка

для

поддержания высокой температуры

в камере; 7 — холодильники

Флоат-способ является наиболее совершенным и высокопроизводительным из всех способов, известных в настоящее время. Он позволяет получать стекло с высоким качеством поверхности.

При этом стекло получают из стекломассы вертикальным вытягиванием, горизонтальным прокатом между двумя вращающимися валиками и флоат-способом.

Сущность флоат-способа в том, что струя стекломассы (1000 оС) непрерывно подается на поверхность расплавленного олова (232 оС), растекается по ней слоем определенной толщины и в результате охлаждения превращается в ленту стекла с полированной поверхностью.

Поверхности листового стекла получаются ровными и гладкими и не требуют дальнейшей полировки.

Отформованные изделия охлаждают в специальных печах и камерах.

Если охлаждать медленно (отжиг), то возникающие при формовке остаточные напряжения ослабевают до нормы, что обеспечивает длительную и надежную эксплуатацию стеклянных изделий.

Если повторно нагреть полученное изделие, а затем резко охладить, то можно получить равномерно распределенные остаточные напряжения сжатия во внешних слоях и растяжения во внутренних. Такой режим охлаждения называют закалкой.

Его применение обеспечивает стеклу повышенную механическую прочность при ударе (в 5 – 7 раз) и изгибе, термостойкость (в 3 – 5 раз) и твердость (с 5 до 7 по шкале Мооса).

При разрушении закаленного стекла образуются мелкие осколки с тупыми нережущими краями.

Если в исходную шихту ввести некоторые добавки (оксиды металлов или соединения фтора), то при повторном нагревании полученных изделий в стекле начинается процесс кристаллизации.

Добавки, представляющие собой кристаллические вещества, играют роль катализаторов. В результате образуется сложная структура, содержащая 90 – 95 % беспорядочно ориентированных микрокристаллов (размером менее 1 мк), остальное – стекловидная фаза.

По свойствам стеклокристаллические материалы (ситаллы) занимают промежуточное положение между стеклом и керамикой. Они прочнее стекла, тверже высокоуглеродистой стали, легче алюминия, химически и термически устойчивы, обладают хорошими диэлектрическими свойствами, по коэффициенту расширения некоторые из ситаллов близки к кварцевому стеклу.

Если в качестве исходного сырья используют шлаки черной металлургии, то получают шлакоситаллы с аналогичными свойствами.

Строительное стекло представляет собой биостойкий, негорючий твердый материал, обладающий высокой стойкостью к действию влаги, солнечной радиации и отрицательных температур.

Свойства стекол зависят от химического состава. Так, их плотность изменяется в пределах 2200 – 8000 кг/м3, прочность при сжатии составляет 100 – 700 МПа, при растяжении 30 – 80 МПа.

Стекло обладает низкой термической устойчивостью (перепад температуры составляет не более 80 оС) и прочностью на удар (хрупкое разрушение). С увеличением толщины изделия сопротивление удару, тепло- и звукозащитные свойства возрастают.

По электрическим свойствам стекла относятся к диэлектрикам. Силикатные строительные стекла отличаются высокой химической стойкостью за исключением действия плавиковой и фосфорной кислот. Этот материал обладает уникальными оптическими свойствами: светопропусканием, которое достигает 92 %, светопреломлением, отражением и рассеиванием света.