- •Формовые резиновые и резинометаллические изделия. Классификация. Рецептуры резиновых смесей. Технологический процесс производства.

- •Подготовительные операции в производстве рти

- •Подготовка арматуры при изготовлении резинометаллических изделий.

- •Подготовка пресс-форм

- •Формование и вулканизация

- •Обработка готовых изделий

- •Нанесение адгезивов хемосил.

- •Вулканизация.

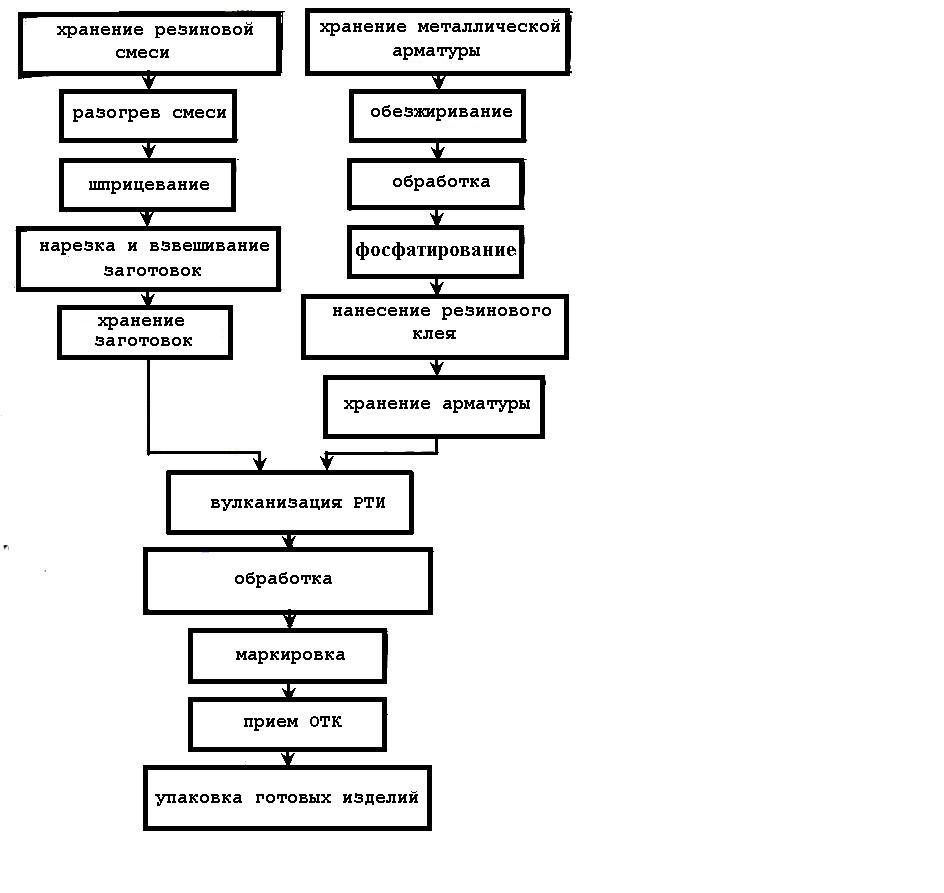

- •Технологическая схема

- •Фосфатирование. Ванны №4.

- •Хранение каркасов.

Вулканизация.

Необходимо тщательно подходить к выбору разделительной смазки для литья под давлением и трансферного литья, так чтобы резиновая смесь заполнила все мелкие детали формы прежде, чем начнется вулканизация. Особенно это касается форм с длинными путями затекания.

ХЕМОСИЛ-продукты могут использоваться во всех возможных методах вулканизации: компрессионного формования, трансферного литья и литья под давлением. Температура вулканизации может составлять от 130 до свыше 200˚С. При температурах более 170˚С рекомендуется использовать двухслойную систему или работать со специальными адгезивами. Крепление резины с арматурой при помощи ХЕМОСИЛа возможно и при низком давлении вулканизации, если имеется хороший внутренний контакт материалов. Если требуется определенная клейкость (например, при гуммировании валов или емкостей, рекомендуется на сухую пленку ХЕМОСИЛ нанести промежуточный слой, который преимущественно состоит из растворенной в подходящем растворителе резиновой смеси, например, бензин : толуол = 1:1 или 2:1). Чрезмерная выдержка покрытых адгезивом частей в пресс-формах перед контактом с резиновой смесью нежелательна.

В случае изделий сложной формы с множеством полостей необходимо использовать дополнительные устройства, обеспечивающие хороший контакт смеси с субстратом.

Свойства готовых изделий.

ХЕМОСИЛ-продукты придают готовой части прочность связи, превышающую прочность резины. При испытании на разрыв обычным является нарушение по резине. Абсолютные данные разрыва зависят от структуры каучука и геометрии готовой части. Грунтовка придает соединению дополнительную высокую стойкость к коррозии и, следовательно, долговечность соединения. Готовые части можно обрабатывать гальванически. Изготовленные с помощью ХЕМОСИЛа части проявляют при правильном подборе компонентов и технологических параметров оптимальную термостойкость и хемостойкость.

Подготовка арматуры.

Вся поступающая арматура должна соответствовать требованиям действующей на производстве нормативной документации и чертежам.

Перед пуском в производство арматуру подвергают обработке, а именно фосфатированию с последующим покрытием клеями ВА-1; “Хемосил”

Технологический процесс фосфатирования осуществляется в соответствии со следующей схемой.

Технологическая схема

Каркасы контролируют выборочно в соответствии с ТУ 38 105 1981–90 и чертежам, не допуская на линию фосфатирования ржавых каркасов.

Хранят их на стеллажах или в ящиках в связках или стопках по типоразмерам.

На участке фосфатирования каркасы распаковываются и навешиваются на подвесы. При этом они должны быть навешаны так, чтобы обеспечивалось наилучшее покрытие клеем и в количестве согласно указанному в технокарте.

Затем осуществляется химическое обезжиривание в последовательно расположенных ваннах №1 и №2, т.е. первичное и вторичное обезжиривание.

Для ванн предусматривается подогрев паром и спуск отработанных растворов в специальный бак-сборник. Также для лучшего смытия каркасов раствором в ваннах смонтирована система барботажа сжатым воздухом.

Раствор для обезжиривания готовят непосредственно в ваннах №1 и 2. При этом каждую ванну заполняют водой до нижнего уровня и подогревают до температуры 555 0С. Затем по всей площади дна каждой ванны загружают едкий натрий (NaOH) небольшими порциями.

После растворения NaOH в каждую ванну последовательно вводят тринатрийфосфат (Na3PO4) и кальцинированную соду (Na2CO3), тщательно перемешивают и заполняют ванны водой, нагретой до 555 0С до верхнего уровня и доводят температуру раствора до 8010 0С.

Загрузка химикатов указана в табл..

Таблица 1

Рецепты обезжиривающих и фосфатирующего растворов

Наименование материалов |

Массовая концентрация ингредиентов, г/дм3 |

Масса ингредиентов на рабочую вместимость ванны, кг |

Химическое обезжиривание |

||

Ванна №1 Едкий натр NaOH Фосфорнокислый натрий Na3PO4 Сода кальцинированная Na2CO3 Пеногаситель ПМС-200Ф

ИТОГО |

24-35 10,0-17,3 7-12 20,1

43,0-66,3 |

14,2-20,7 5,9-10,2 4,1-7,0 0,920,05

25,12-38,82 |

Ванна №2 Едкий натр NaOH Фосфорнокислый натрий Na3PO4 Сода кальцинированная Na2CO3 Пеногаситель ПМС-200Ф

ИТОГО |

12-18 5,0-9,5 3,5-6,0 20,1

22,5-35,5 |

7,0-10,6 3,0-5,6 2,0-3,5 0,920,05

12,92-20,62 |

Фосфатирование |

||

Ванна №4 Монофосфат цинка Zn(H2PO4)2 Азотнокислый натрий Na2NO3

ИТОГО |

22-24 30-34

52-58 |

13,6-14,8 18,5-30,0

32,1-44,8 |

Приготовление концентрированного раствора Ванна №7 |

||

Монофосфат цинка Zn(H2PO4)2 Азотнокислый натрий Na2NO3

ИТОГО |

951 1271

2222 |

73,60,7 98,40,7

172,01,4 |

В случае использования ванн с габаритами, отличающимися от указанных в данном регламенте, массу загрузки химикатов определяют по формуле:

М=С·V·10-3, (1)

где М – масса загружаемого химиката, кг;

С – массовая концентрация химиката (верхний предел), г/дм3;

V – рабочая вместимость ванны, дм3.

Рабочую вместимость ванны принимают равной 0,8 общей вместимости ванны.

Содержание NaOH и Na2CO3 в ванне обезжиривания определяют, отбирая пробу (50…100) см3 из ванн и проводя анализ раствора, предварительно охладив его до температуры (23±5)0С, на соответствие требованиям норм табл.

Таблица 2

Нормы технологических параметров

Наименование стадий технологического процесса |

Контролируемый параметр технологического процесса |

Нормы технологических параметров |

Приемка, контроль и хранение каркасов |

Внешний вид и основные размеры

Срок хранения |

В соответствии с ТУ 38 105 1981-90 Не ограничен |

Навеска подвесов с каркасами на штанги |

Количество навешиваемых каркасов на подвесы |

Согласно технокарте |

Химическое обезжиривание: Ванна №1 |

Температура раствора, оС Содержание NaOH, г/дм3 Na2CO3, г/дм3 Общая щелочность, г/дм3 |

80±10

24-35 7-12 29,3-44,2 |

Ванна №2 |

Температура раствора, оС Содержание NaOH, г/дм3 Na2CO3, г/дм3 Общая щелочность, г/дм3 |

80±10

12-18 3,5-6 14,7-22,6 |

Промывка горячей водой Ванна №3 |

Температура воды, оС Время промывки, мин |

65±10 1,5+1,0 -0,5 |

Фосфатирование Ванна №4 |

Температура раствора, оС Время фосфотирования, мин Содержание Zn(H2PO4)2,г/дм3 Кислотность, г/дм3 |

65±10 4±1 не менее 12 9-12 |

Двухслойная промывка холодной и горячей водой Ванна №5 Холодная вода Горячая вода |

Температура воды, оС Температура воды, оС Общее время промывки, мин |

Не выше 30 65±10 2±1

|

Сушка горячим воздухом |

Температура сушки, оС Время сушки, мин |

105±10 4,5±1,5 |

Хранение клея |

Температура, оС |

Не более 25 |

Нанесение клея |

Массовая доля сухого остатка клея ФЭН-1,% Ва-1,% Время макания, мин Температура клея, оС Количество слоев |

8,5±1,5 9,5±1,5 2±0,5 Не более 25 Один |

Термообработка клеев |

Температура воздуха, оС Время обработки, мин

|

120±10 26±5 |

Хранение каркасов |

Время хранения, сутки Температура хранения, оС |

5 Не выше 35 |

Приготовление концентрированного фосфатного раствора Ванна №7 |

Температура, оС |

55±5 |

|

Время отстаивания раствора, ч |

12-24 |

Примечание: допускается снижение температуры сушки до (80±5) оС при условии обеспечения качественного крепления. Время обработки рассчитано и обеспечивается поточной линией непрерывного технологического процесса.

В случае содержания NaOH и Na2CO3 ниже норм, проводят корректировку раствора дозагрузка ванн. Массу загружаемых при этом определяется по формуле:

М1=(С-С1) V·10-3,

где М1 – масса химиката, вводимого для загрузки, кг;

С – нормативная массовая концентрация химиката (верхний предел), г/дм3;

С1 – фактическая массовая концентрация химиката после работы ванны, г/дм3;

V – рабочая вместимость ванны, дм3.

Едкий натр хранят в герметически закупоренных барабанах, которые обеспечивают его изоляцию от окружающего воздуха, так как при впитывании влаги из воздуха, он переходит в жидкое состояние.

При уменьшении уровня раствора в процессе работы в ванну добавляют воду (водопроводную) и при необходимости производят дозагрузку химикатов.

Примечание: допускается добавление в щелочные ванны №1 и №2 поверхностно-активного вещества ОП-10 по 2 кг в каждую.

Промывка горячей водой. Ванна №3.

Из ванн химического обезжиривания каркасы поступают в ванну №3, где производят промывку струйным методом горячей водой. Допускается барботаж воды.

Приготовление концентрированного фосфатного раствора. Ванна №7.

Раствор готовят отдельно от агрегата в специальной ванне №7. ванну заполняют холодной водой до нижнего уровня. Постепенно небольшими порциями засыпают монофосфат цинка в количестве согласно табл. 2 или рассчитанном по формуле 1.

Раствор тщательно перемешивают до полного растворения монофосфата цинка. Затем вводят азотнокислый натрий, раствор нагревают до температуры (55±5)0С, перемешивают сжатым воздухом в течение (35±5) мин, после чего охлаждают до температуры не выше 250С. Образовавшийся в процессе приготовления концентрированного раствора осадок удаляют из ванны по мере накопления в специальный бак-сборник. Для нагрева раствором с одной стороны расположен змеевик. Обогрев осуществляют паром. Ванна снабжена системой барботажа сжатым воздухом. Для залива ванны водой подведена горячая вода.

Предусмотрен спуск отработанного раствора из ванны в специальный бак-сборник. Для перекачки концентрированного фосфатного раствора из ванны №7 в ванну №4 установлен центробежный насос на одном валу с электродвигателем.