Лабораторна робота 2 Подрібнювачі кормів

Мета роботи: вивчити будову, процес роботи подрібнювачів, набути навичок у виконанні правил експлуатації і діагностування, отримати навички по визначенню якості подрібнення, засвоїти безпечні прийоми експлуатації подрібнювачів кормів

Обладнання: подрібнювачі кормів ИКМ-5, ИГК-30Б, ИСК-3А, ИРТ-80 та “Волгарь-5”, слюсарний інструмент, плакати, схеми і вимірювальний інструмент.

Програма роботи

Вивчити призначення і класифікацію подрібнювачів та зоотехнічні вимоги до них.

Познайомитись із техніко-економічними даними вітчизняних подрібнювачів.

Засвоїти будову і процес роботи подрібнювачів кормів ИКМ-5, ИГК-30Б, ИСК-3А, ИРТ-80 та “Волгарь-5”.

Навчитись виконувати підготовку до роботи подрібнювачів і здійснювати потрібні регулювання.

Навчитись визначати технологічні і конструктивні параметри та оптимальні режими роботи.

Вивчити механічні передачі до основних робочих і допоміжних органів.

Зміст звіту

Записати класифікацію і галузь використання подрібнювачів кормів. Записати зоотехнічні вимоги (ЗТВ) до них.

Нарисувати технологічні схеми подрібнювачів кормів ИКМ-5, ИГК-30Б, ИСК-3А, ИРТ-80 та “Волгарь-5”.

Описати будову, підготовку до роботи, принцип дії та основні регулювання подрібнювачів кормів ИКМ-5, ИГК-30Б, ИСК-3А, ИРТ-80 та “Волгарь-5”.

Записати техніко-економічні характеристики подрібнювачів кормів ИКМ-5, ИГК-30Б, ИСК-3А, ИРТ-80 та “Волгарь-5”.

Нарисувати кінематичну схему “Волгарь-5”, визначити передаточні відношення приводів.

Записати основні несправності ИКМ-5 та шляхи їх усунення.

Контрольні питання

Вкажіть призначення подрібнювачів кормів ИКМ-5, ИГК-30Б, ИСК-3А, ИРТ-80 та “Волгарь-5”?

Які конструктивні рішення забезпечують виконання основних зоотехнічних вимог?

Вкажіть недоліки в роботі подрібнювачів кормів ИКМ-5, ИГК-30Б, ИСК-3А, ИРТ-80 та “Волгарь-5”?

Назвіть регулювальні параметри подрібнювачів кормів ИКМ-5, ИГК-30Б, ИСК-3А, ИРТ-80 та “Волгарь-5”?

Перерахуйте операції щоденного і періодичного технічного обслуговування подрібнювачів кормів ИКМ-5, ИГК-30Б, ИСК-3А, ИРТ-80 та “Волгарь-5”?

Наведіть основні вимоги безпеки праці при подрібненні кормів?

Як оцінити якість подрібнення?

Література

Белехов И.П. Практикум по машинам и оборудованию для животноводства. - М.: Агропромиздат,1986. – 446с.

Воробьев В.А. и др. Практикум по механизации и электрофикации животноводства. - М.: Агропромиздат, 1989.-236с.

Воспухов В.К. Машины и оборудование животноводческих комплексов и механизированных ферм.- М.: Высшая школа,1988. – 367с.

Краснопутский Ю.В., Рыжов С.В. Практикум по машинам и оборудованию для животноводческих комплексов. - М.:Агропромиздат,1987. – 406с.

Мельников С.В. Технологическое оборудование животноводческих ферм и комплексов. - Л.: Агропромиздат, 1985. – 640с.

Методична довідка

В технологічних лініях кормоцехів, комбікормових цехах, а також як самостійні установки для подрібнення кормової сировини використовують спеціальні, універсальні та комбіновані машини. До спеціальних відносяться подрібнювані грубих кормів ИГК-30Б, ИРТ-165, ИРТ-80. Значно ширші можливості використання подрібнювача «Волгарь-5» (для переробки зеленої маси, силосу, сінажу, коренебульбоплодів, баштових, грубих кормів). Комбіновані машини суміщають різні технологічні операції. Так, подрібнювачі-каменевловлювачі ИКМ-5 та ИКМ-Ф-10 застосовують для миття і подрібнювання коренебульбоплодів; ИКС-3А та ИРМ-50 - для подрібнювання і змішування кормів.

Подрібнювач грубих кормів ИГК-30Б використовують на фермах великої рогатої худоби, у вівчарстві та конярстві для подрібнювання грубих кормів вологістю не більше 28 % з розщепленням стебел вздовж волокон. Промисловість виготовляє в двох виконаннях: для переробки грубих кормів біля скирт - ИГК-30Б-І з приводом від валу відбору потужності (ВВП) трактора МТЗ-80, МТЗ-82, ЮМЗ (до комплекту подрібнювача входять також карданний вал і начіпний пристрій); для стаціонарного використання - ИГК-30Б-ІІ з приводом від електродвигуна потужністю 30 кВт (до комплекту поставки входять з'єднувальна муфта і шафа управління).

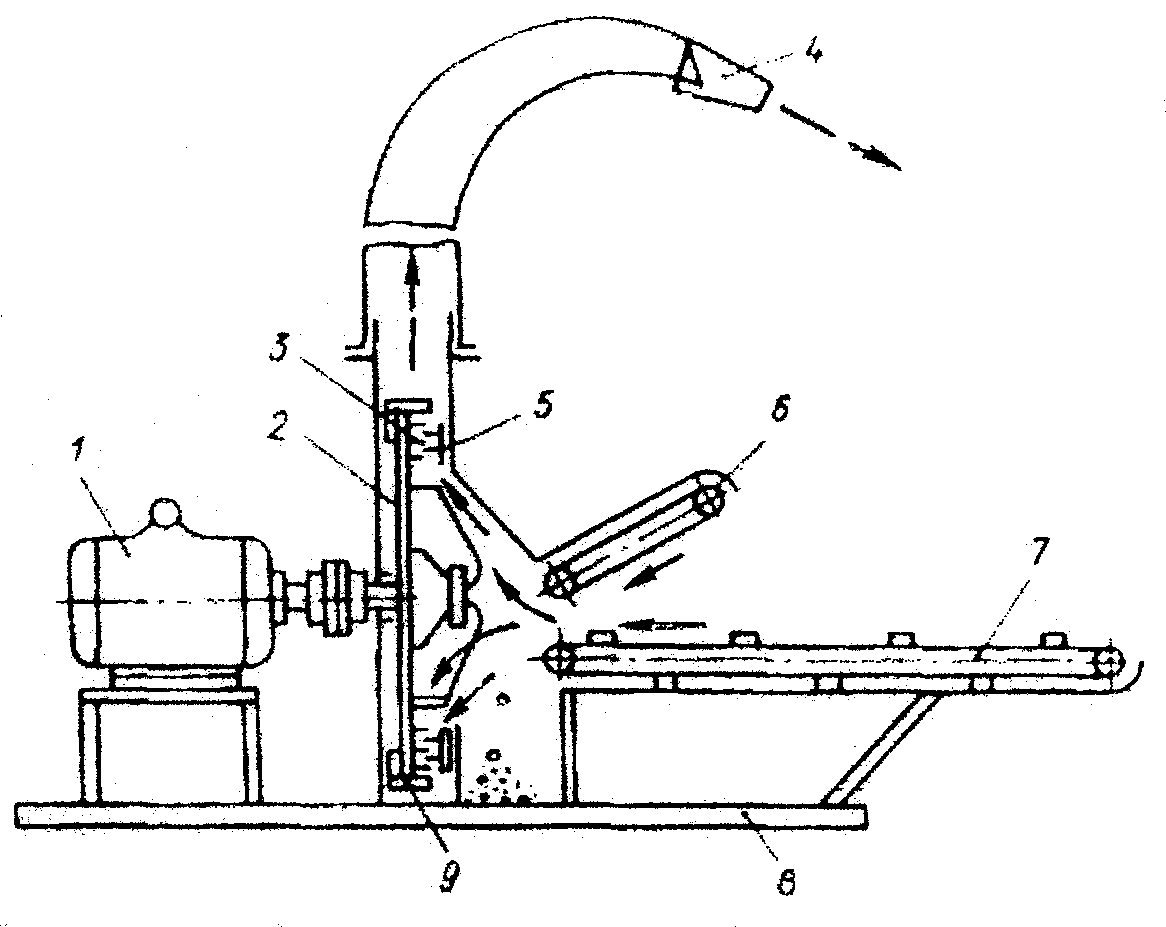

Загальна будова. Основні конструктивні елементи подрібнювача (рис. 1): рама, живильник, приймальна камера, камера подрібнювання і пневморозвантажувач.

Рис. 1. Конструктивно-функціональна схема подрібнювача грубих кормів ИГК-30Б-ІІ:

1 - електропривод; 2 - диск ротора; 3 - штифти; 4 - козирьок; 5 - нерухомий диск; 6 - притискний транспортер; 7 - живильний транспортер; 8 - рама; 9 - лопатка

Живильник складається з нижнього горизонтального та верхнього похилого транспортерів. Вони приводяться в дію від вала ротора через клинопасову передачу, черв'ячний редуктор, проміжний вал та ланцюгові передачі. На проміжному валу є кулачкова муфта вмикання живильника.

У подрібнювальній камері розміщений рухомий диск з трьома рядами штифтів і розвантажувальними лопатками, а на передній боковині камери закріплено нерухомий диск з двома рядами штифтів, які розміщуються між рухомими штифтами ротора.

Між живильником і камерою подрібнювання є приймальна камера з вікном внизу для видалення важких домішок і лопатевий розподільник в центрі ротора.

Зверху на корпусі камери подрібнювання змонтований дефлектор з козирком, які спрямовують подрібнені корми у необхідному напрямку.

Підготовка до роботи. При підготовці подрібнювача до роботи необхідно:

через боковий (оглядовий) люк на корпусі камери подрібнювання прокрутити ротор вручну і переконатися у відсутності перешкод обертанню;

змінюючи довжину тяги, відрегулювати положення важеля включення живильника (у вертикальному положенні важеля кулачкова півмуфта приводу живильника повинна впиратися у торцеву шайбу проміжного вала);

натяжними гвинтами відрегулювати натяг транспортерів живильника (при зусиллі 150-180 Н стрілка провисання нижнього транспортера повинна становити 60-70 мм, а верхнього - 12-16 мм, лівий і правий бік транспортерів потрібно натягувати рівномірно);

перевіряють також натяг приводних ланцюгів та клино-пасової передачі;

відрегулювати затягування гайок механізму повороту дефлектора так, щоб зусилля при його прокручуванні не перевищувало 120 Н, разом з тим тертя між фланцем обойми і кільцем з одного боку та фланцем корпуса з другого запобігало довільному прокручуванню дефлектора;

при верхньому положенні козирка дефлектора відрегулювати натяг троса так, щоб він не провисав і не мав перегинів;

за допомогою прокладок відрегулювати зазор в підшипниках вала ротора (ротор не повинен мати помітного осьового зміщення від зусилля прикладеного до штифтів зовнішнього ряду), при необхідності з-під передньої кришки видаляють кілька прокладок;

змастити подрібнювач відповідно до таблиці мащення;

випробувати подрібнювач на холостому ходу і перевірити при цьому нагрівання підшипників (температура не повинна перевищувати 60 °С).

Порядок роботи. Грубі корми переробляють на подрібнювані ИГК-30Б у такій послідовності. Дефлектор з козирком встановлюють відповідно до напрямку вивантажування корму (технологічна лінія грубих кормів, транспортні засоби). Важіль включення живильника переміщують в напрямку приймальної камери («від себе»), щоб запобігти потраплянню сторонніх предметів в камеру подрібнювання, а також зменшити пусковий момент привода. Потім подають сигнал пуску і натисканням кнопки «Пуск» включають електродвигун (у варіанті ИТК-30Б-І подають сигнал трактористу на включення ВВП). Коли ротор подрібнювача буде обертатися з номінальною частотою обертання, переводом важеля «на себе» включають привод живильника і переконуються у відсутності шумів, стуків чи надмірної вібрації корпуса подрібнювача.

Потім починають подавати корм на транспортер живильника. Нормальне завантажування подрібнювача відповідає положенню стрілки амперметра-індикатора 45-50 А. При відхиленні стрілки за червону риску (55А) живильник потрібно відключити (важіль «від себе») з наступним включенням його, коли стрілка індикатора повернеться в номінальне положення.

У разі переробки грубих кормів, вологість яких більше 25-28%, на вал редуктора встановлюють зірочку з кількістю зубців z=15, а на проміжний вал – z=20 зубців, щоб зменшити швидкість подачі корму.

Рис. 2. Схема лопатки диска:

1 – лопатка; 2 – рухомий диск; 3 - штифт

Для подрібнення соломи вологістю до 35% необхідно: на рухомий диск встановити десять лопаток (рис. 2); у зоні вивантаження подрібненої маси, на нерухомому диску, зняти штифти в секторі 450; на заміну дефлектора встановити трубу діаметром 200мм (зростає максимальна віддаль транспортування подрібненої маси до 6-7м, замість стандартних – 3,5м).

Після закінчення роботи необхідно припинити завантаження корму на транспортер живильника і почекати, поки весь корм вийде з камери подрібнювання. Потім послідовно відключають муфту привода живильника і електродвигун, натисканням кнопки «Стоп» (подавши сигнал трактористу про відключення ВВП — у варіанті ИГК-30Б-І). Подрібнювач зовні і всередині очищають від решток корму і бруду.

Подрібнювач кормів «Волгарь-5» використовують на свино-, птахо- і звірофермах для подрібнення зелених кормів, силосу, коренебульбоплодів, баштанних культур, сіна, соломи, а також риби як в поточних лініях кормоцехів, так і самостійно.

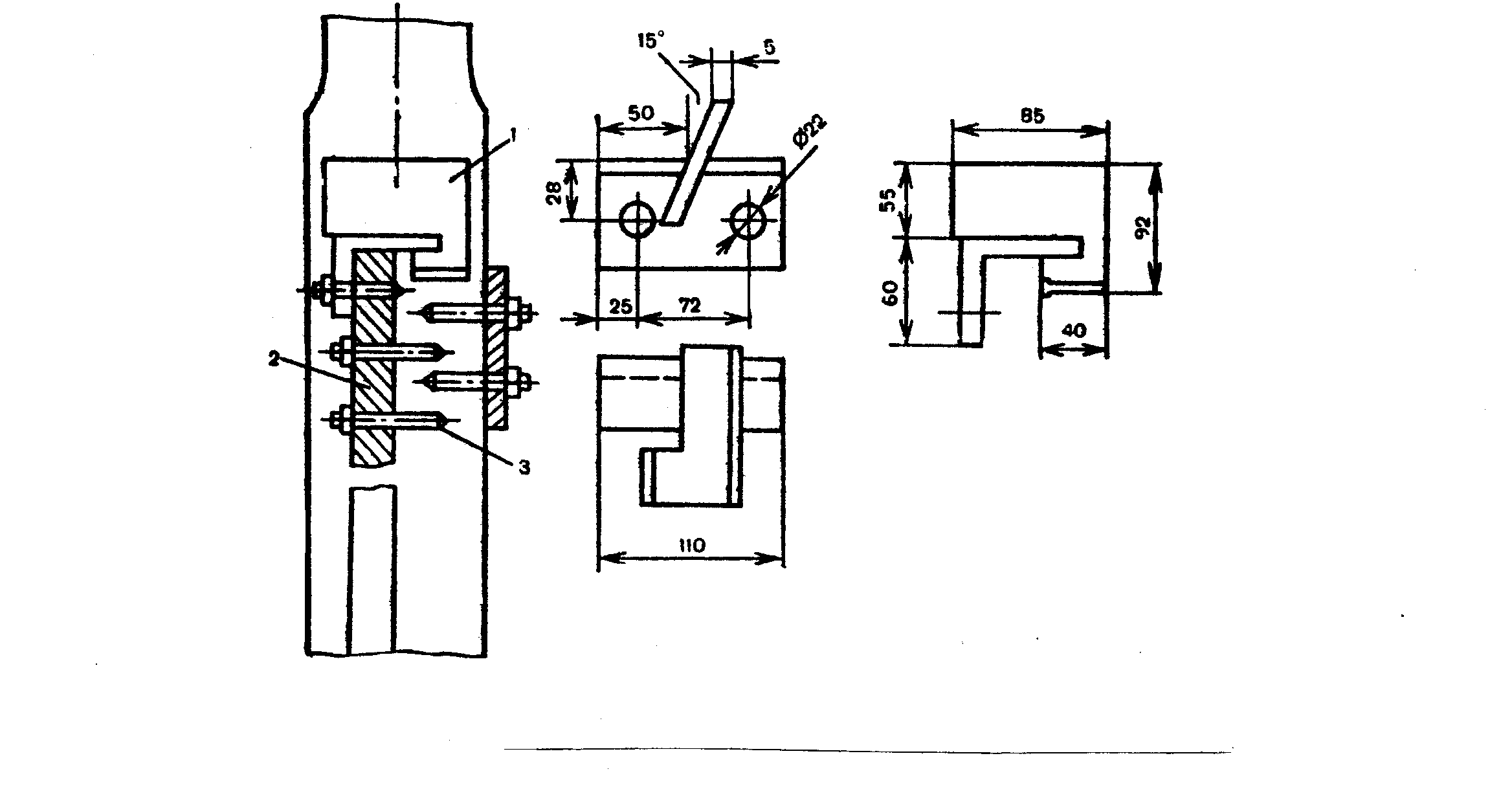

Основні вузли і механізми подрібнювача (рис.3): корпус з кришками, живильник, до складу якого входить завантажувальний і натискний транспортер, барабанний різальний апарат, шнек, апарат вторинного подрібнення, заточувальний пристрій і система електрообладнання.

Рис.3. Конструктивно-функціональна схема (а) і схема регулювання крупності продукту (б) подрібнювача ”Волгарь - 5”:

1 - завантажувальний транспортер; 2 - натискний транспортер; 3 - подрібнювальний апарат; 4 - заточувальний пристрій; 5 - подрібнювальний апарат другого ступеня; 6 - ніж; 7 - кінцевий виток шнека; І іІІ - положення першого ножа при подрібнені кормів відповідно для свиней і птиці

Зверху до корпуса на петлях кріпиться кришка із заточувальшим пристроєм, вона відкриває доступ до ножового барабана; внизу, з лівого боку — кришка апарата вторинного подрібнювання. Спереду до корпуса монтують живильник. Горизонтальний завантажувальний і похилий натискний транспортери — планчатого типу, їх конструкція аналогічна: рама, ведучий і ведений вали із зірочками, на які одягнуті два паралельні ланцюги з прикріпленими металевими пластинами, що утворюють суцільне полотно. Натискний в плаваючому положенні розміщений між боковинами корпуса, зверху закривається кришкою.

Регулювання. Барабанний різальний апарат здійснює попереднє подрібнювання кормів. Він складається з вала і дисків, на яких закріплені спіралеподібні ножі. Протирізальна пластина встановлена на корпусі трохи нижче верхньої вітки полотна завантажувального транспортера. Зазор між лезами ножів барабана і протирізальної пластини (0,5-1 мм) регулюють переміщенням барабана разом з опорами. Під барабаном є проміжний шнек, який транспортує корм до апарата другого ступеня подрібнювання. Останній має дев'ять дискових, спірально розміщених (через кожні 54° або через 6 шліців проти напрямку обертання) ножів, які проходять між нерухомими ножами, змонтованими в планках корпуса. Зазор між рухомими і нерухомими ножами (повинен бути не більше 0,5-0,7 мм) регулюють переміщенням блока нерухомих ножів у спеціальному пристрої.

Для заточування ножів обох апаратів, а також протирізальних елементів використовують заточувальний пристрій, встановлений на кришці барабана.

Привод робочих органів подрібнювача здійснюється від загального електродвигуна: через клинопасові передачі на різальний барабан, шнек і апарат вторинного подрібнювання; з вала барабана ланцюговою передачею — на редуктор, а потім ланцюговими передачами на горизонтальний і похилий транспортери. Шафу керування встановлюють на стіні приміщення, а безпосередньо на машині — клемну коробку і кнопковий вимикач.

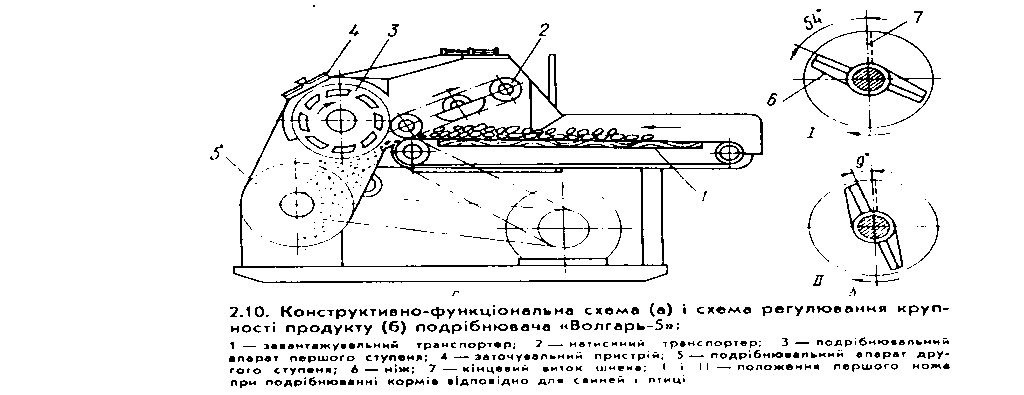

Подрібнювач оснащений автоматом вимикання привода, що встановлений на нижній кришці корпуса у вторинному апараті подрібнювання. Автомат складається (рис.4) з двох фланців, штуцера, в якому змонтовано замок, і кінцевого вимикача. Замок має повідок з пружиною, зафіксованою з одного боку шайбою і шплінтом, а також палець із зубом. В робочому положенні пружина замка стиснута, палець повідна входить в отвір зовнішнього фланця і зачеплений зубом за внутрішній фланець. Фланці з'єднані між собою зрізним шплінтом. Коли в апарат вторинного подрібнювання потрапляє сторонній предмет (метал чи каміння), шплінт зрізається, зуб повідка відчіплюється від внутрішнього фланця, замок відкидається пружиною і натискує на кнопку кінцевого вимикача. Електродвигун відключається.

Підготовка до роботи. Подрібнювач поставляють у складеному вигляді. При одержанні машини необхідно виконати розконсервацію ножів обох подрібнювальних апаратів, промити їх гасом. Зняти кожухи привода і вийняти шафу керування. Відрегулювати натяг приводних пасів (при зусиллі 50 Н прогин посередині паса повинен становити 25-30 мм) і поставити кожухи на місце.

Встановити подрібнювач на горизонтальний фундамент. Уважно оглянути всі вузли і механізми, надійність їх кріплення, виявити і усунути несправності, які могли виникнути при транспортуванні машини. Відрегулювати натяг завантажувального транспортера за допомогою натяжних гвинтів веденого вала. Для регулювання натягу натискного транспортера необхідно відкрити кришку над ним, зняти пружини амортизаторів, підняти і зафіксувати підкладкою плаваючий кінець транспортера, а потім поворотом кронштейнів відрегулювати натяг. Провисання ланцюга при зусиллі 100 Н для горизонтального транспортера не повинно перевищувати 30 мм, для похилого - 10 мм. Ланцюгові передачі привода транспортерів регулюють переміщенням натяжних зірочок так, щоб стріла провисання в середній частині ланцюга при зусиллі 50 Н дорівнювала 25-30 мм. Встановити перший рухомий ніж апарата по відношенню до відігнутого кінця шнека на кут, який відповідає заданій крупності кінцевого продукту. Для свиней цей кут повинен дорівнювати 54°, а для птиці - 9°. В обох випадках всі наступні ножі зміщують відносно попередніх проти напрямку обертання на кут 72° або на вісім шліців.

Р ис.4.

Автомат вимикання привода:

ис.4.

Автомат вимикання привода:

а - робоче положення; б - вимкнено; 1 і 2 - фланці; 3 - палець; 4 - шпилька; 5 - шайба; 6 - пружина; 7 - шплінт; 8 - штуцер; 9 - замок; 10 - шляховий вимикач

Відрегулювати зазори між лезами активних ножів і протирізальних елементів в апаратах першого і другого ступенів подрібнювання.

Перевірити наявність мастила в редукторі та підшипниках. При необхідності змастити механізми і вузли тертя згідно з табл.8.

Відкривши відповідні кришки, слід пересвідчитися у відсутності сторонніх предметів на завантажувальному транспортері, в шнеку та подрібнювальних апаратах. Поставити важіль вмикання живильника в положення «Вперед» («на себе»), за шків апарата вторинного подрібнювання прокрутити робочі органи машини (вони повинні вільно обертатись, ніде не чіпляти). При відсутності несправностей закрити кришки і захисні кожухи.

Встановити важіль вмикання живильника в положення «Стоп» і включити електропривод, попередивши про це сигналом. Після 3-5 хв. роботи подрібнювача (при вимкнутому живильнику) переводять важіль в положення «Вперед» і вмикають живильник.

Порядок роботи. Процес подрібнення кормів здійснюється у такій послідовності.

Корми завантажують на горизонтальний транспортер, який подає їх до барабанного різального апарату. При цьому похилий транспортер ущільнює шар корму, чим сприяє його подрібнюванню. Ножовий барабан розрізає корм на частки довжиною 20-80 мм, які падають вниз на проміжний шнек. Цей шнек підпресовує і подає корм до дискового апарата, де вони додатково подрібнюються до розмірів 2-10мм. Продукти подрібнення розвантажують через нижнє вікно корпуса (наприклад, в приймальний пристрій технологічної лінії).

Зупинка живильника свідчить про забивання прохідного перерізу між горизонтальним і похилим транспортерами. Для усунення забивання треба надати зворотного руху живильнику, перевівши важіль в положення «Назад».

Рухомі й нерухомі ножі апарата другого ступеня подрібнювання, а також протирізальну пластину попередньо демонтують і загострюють шліфувальним кругом заточувального пристрою. Круг приводиться в дію від шківа барабана через фрикційне колесо. Для цього каретку фіксують гайками-барашками в такому положенні, щоб фрикційне колесо було в контакті з ободом шківа. Потім включають двигун і послідовно загострюють всі ножі і протирізальну пластину, пересуваючи їх по опорі. Після цього каретку повертають в початкове положення. Ножі і протирізальну пластину встановлюють на місця і регулюють зазори між лезами ножів барабана та протирізальною пластиною апарата першого ступеня, рухомими і нерухомими ножами апарата другого ступеня подрібнювання.

Подрібнювач ИКМ-5 призначений для очищення від важких домішок (каміння, метал), миття і подрібнювання коренебульбоплодів. Може бути також використана як мийка коренебульбоплодів з відділенням каміння. Застосовується в технологічних лініях кормоприготувальних цехів, а також як самостійна машина.

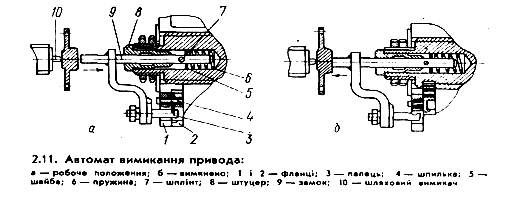

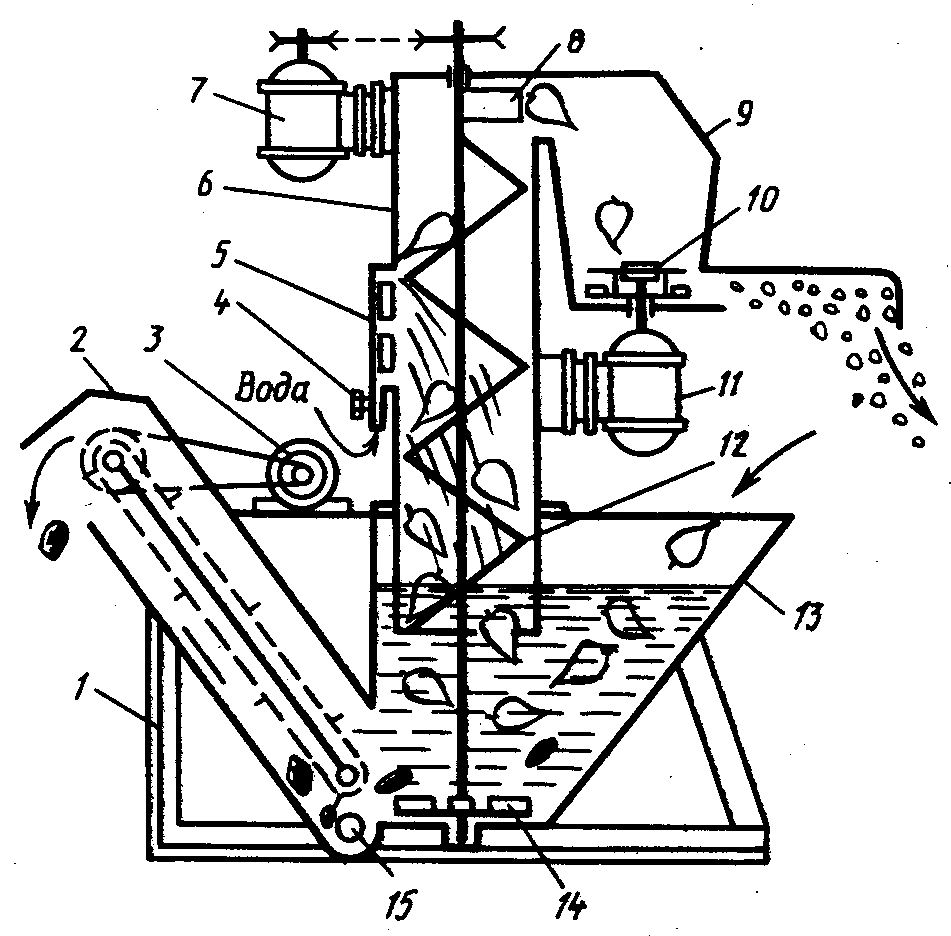

Загальна будова. Подрібнювач складається (рис. 5.) з ванни, безвального шнека з активатором, подрібнювального апарата, скребкового транспортера і електрообладнання.

Ванна мийки встановлена на рамі, зверху закрита листом і має завантажувальну горловину та кришку, що легко знімається. До верхнього листа ванни прикріплений вертикальний циліндр - кожух шнека.

Шнек у вигляді гвинтової спіралі, до нижнього фланця кріпиться активатор у вигляді зрізаного конуса. Шнек приводиться в дію від електродвигуна через клинопасову передачу.

Подрібнювальний апарат - це горизонтально-дискова коренерізка. В її корпусі на вертикальному валу електродвигуна розміщено два диски. На верхньому є два горизонтальні ножі, а на нижньому - вертикальні ножі і дві розвантажувальні лопатки. На кришці корпуса змонтована приймальна камера коренерізки, що одночасно є і перехідником від розвантажувальної горловини шнека. В середині приймальної камери над верхнім диском закріплено протирізальний елемент. Крім того, в корпусі коренерізки в продовження циліндра приймальної камери встановлюється деко, яка притискується кришкою.

Скребковий транспортер призначений для видалення з ванни каміння і піску. Він має кожух з відкидним люком для очищення, замкнутий ланцюг із скребками та мотор-редуктор.

Рис. 5. Конструктивно-функціональна схема ИКМ-5:

1 – рама; 2 - транспортер видалення каміння; 3, 7, 11 – електродвигуни; 4 – вентель; 5 – зрошувач; 6 - кожух шнека; 8 – викидач; 9 – кришка подрібнювального апарата; 10 - дискова коренерізка; 12 – шнек мийки; 13 – вана; 14 - диск-активатор; 15 - люк

Технологічний процес обробки коренебульбоплодів здійснюють в такому порядку. Відкривають вентиль розбризкування на корпусі шнека і заповнюють ванну водою. Величиною відкриття вентиля регулюють подачу води на розбризкувач (залежно від ступеня забруднення коренебульбоплодів. Далі включають двигун коренерізки, а потім шнека (включення, робота і зупинка скребкового транспортера здійснюється незалежно від інших механізмів подрібнювача). Після цього завантажують корене- або бульбоплоди в ванну. Тут вони намокають і за рахунок вихрового потоку, створюваного активатором, і взаємного перетирання очищаються. Важкі домішки, що потрапили у ванну разом з коренебульбоплодами, опускаються на диск-активатор, під дією відцентрових сил поступово направляються в приймальну горловину скребкового транспортера і видаляються за межі мийки.

Коренебульбоплоди, що знаходяться у ванні, транспортуються шнеком вгору, додатково обмиваються чистою водою із зрошувача. Помиті коренебульбоплоди вивантажуються в приймальну камеру коренерізки. За рахунок дії горизонтальних ножів верхнього диска коренебульбоплоди розрізаються на стружку (скибки), яка потрапляє на нижній диск і відцентровою силою відкидається до нерухомої гребінчастої деки. Спіралеподібними лопатками, встановленими між верхнім і нижнім дисками, стружка протирається крізь гребінчасту деку. Готовий продукт у вигляді пасти лопатками нижнього диска видаляється через розвантажувальний лотік. При переробці коренебульбоплодів великій рогатій худобі гребінчасту деку знімають.

Для миття картоплі без подрібнювання необхідно зняти зубчасту деку і верхній диск з ножами (закручуючи болт-зйомник в різьбовий отвір диска), а на місце останнього поставити стопор диска.

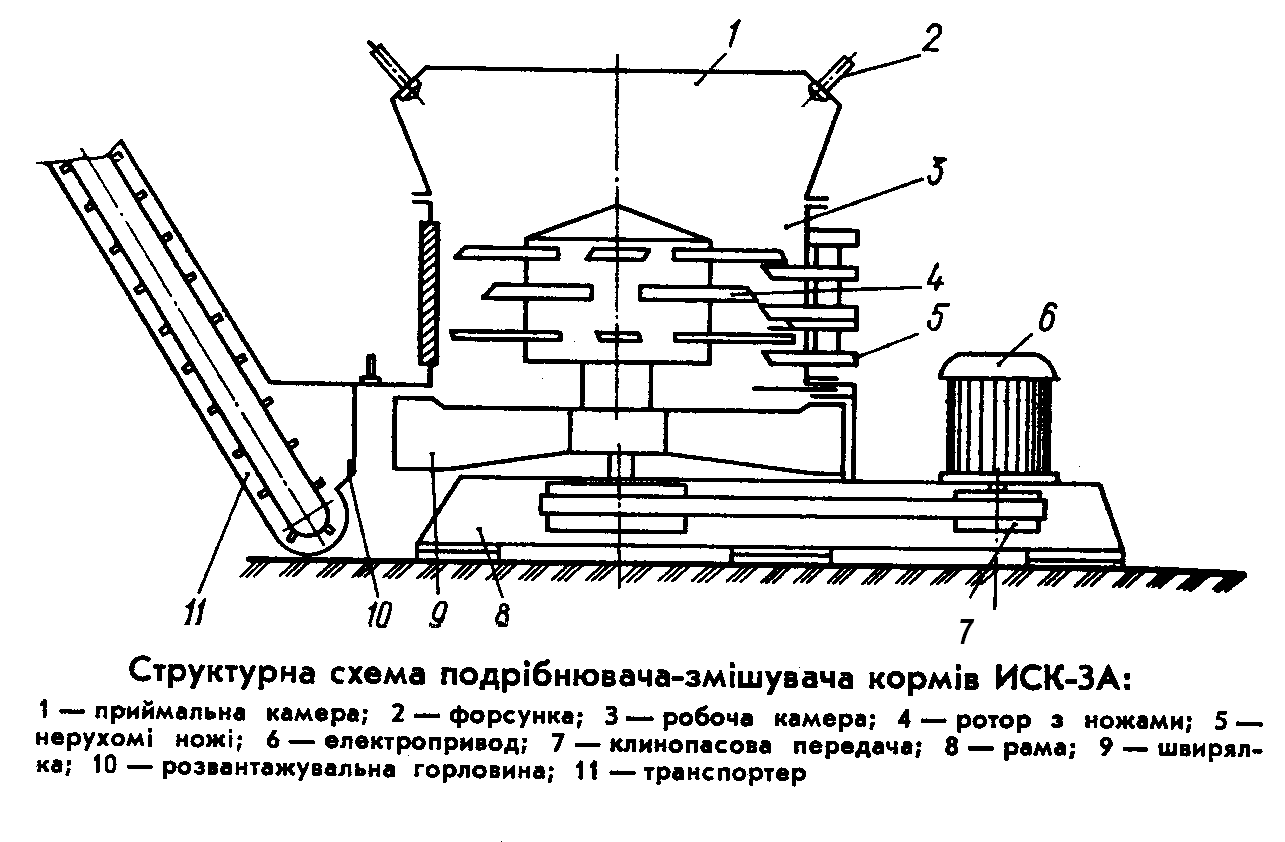

Подрібнювач-змішувач кормів ИСК-ЗА призначений для подрібнювання соломи та інших грубих кормів, а також приготування кормових сумішок для великої рогатої худоби, овець. Використовують в поточних технологічних лініях кормоцехів (КОРК-15, ЛИС-3) або як самостійну машину.

Рис. 6. Схема подрібнювача-змішувача ИСК-3А:

1 – приймальна камера; 2 – форсунка; 2 – робоча камера; 4 – ротор з ножами; 5 – нерухомі ножі; 6 – електродвигун; 7 – клинопасова передача; 8 – рама; 9 – швирялка; 10 – розвантажувальна горловина; 11 - транспортер

Загальна будова. Подрібнювач складається з рами, приймального бункера, робочої і розвантажувальної камер, ротора та електрообладнання (рис.).

Приймальний бункер зварної конструкції, розміщений над робочою камерою і призначений для приймання кормових компонентів з транспортуючих засобів. В ньому встановлені форсунки для подачі рідких компонентів.

Робоча камера має форму вертикального циліндра, в якому відбувається подрібнення і змішування завантажених кормових компонентів. На внутрішній поверхні в бокових вікнах робочої камери змонтовано шість протирізальних елементів (дек). Вони виконані у вигляді плити, в якій на валу знаходяться робочі органи (ножові, зубчасті). Всередині камери знаходиться ротор.

Ротор — головний робочий орган подрібнювача — являє собою комплект горизонтальних ножів, розміщених на вертикальному валу. Ножі ротора переміщуються в зазорах між ножами дек.

Розвантажувальна камера встановлена безпосередньо на рамі під робочою камерою і з'єднана з нею фланцем. Між цими камерами є заслінка, що дозволяє регулювати переріз розвантажувального патрубка. В розвантажувальній камері на валу ротора встановлений лопатевий крилач-швирялка.

Електрообладнання подрібнювача включає електродвигун і блок керування. Електродвигун через клинопасову передачу приводить в дію ротор.

Залежно від режиму роботи подрібнювача-змішувача встановити необхідну кількість протирізальних елементів або дек. Для роботи в режимі змішування (в разі якісного попереднього подрібнення всіх вихідних компонентів) встановлюють шість зубчастих дек; в режимі змішування з одночасним подрібнюванням окремих кормових компонентів використовують по три пакети протирізальних елементів і зубчастих дек так, щоб вони чергувались між собою в робочій камері; в режимі інтенсивного подрібнення одного компонента (наприклад, соломи) або доподрібнювання кількох компонентів встановлюють всі шість пакетів протирізальних елементів.

Спочатку відкривають заслінку розвантажувальної горловини подрібнювача-змішувача. Потім послідовно включають приводи розвантажувального транспортера і подрібнювача-змішувача. Пересвідчившись у відсутності сторонніх стуків і шумів, включають збірний транспортер.

Попередньо підготовлені до змішування кормові компоненти збірним транспортером подаються в приймальний бункер подрібнювача-змішувача. В період нормального завантаження відкриттям запірного пристрою в цей же бункер подають рідкі компоненти. Під дією сил гравітації і всмоктувального ефекту, створюваного лопатевою кидалкою, кормові компоненти надходять в робочу камеру. Проходячи через неї вони доподрібнюються і перемішуються ножами ротора, що взаємодіють з протирізальними елементами і деками. Рівномірна кормова суміш видаляється швирялкою в приймальну горловину розвантажувального транспортера і подається ним в кормороздавач або транспортні засоби.

Якість змішування і доподрібнення кормів регулюють трьома способами:

зміною кількості ножів на роторі (в режимі подрібнювання рекомендується встановлювати чотири укорочені ножі в першому верхньому ряду, два або чотири довгі ножі — в другому та по два або по чотири зубчастих ножі — в третьому і четвертому рядах; в режимі змішування встановлюють, чотири укорочені ножі в першому ряду, два довгих — в третьому і два зубчастих — у четвертому); за рахунок кількості протирізальних елементів і дек; положенням заслінки (шибера) між робочою і розвантажувальною камерами, тобто часом перебування продукту в зоні доподрібнення і змішування.

МІНІСТЕРСТВО АГРАРНОЇ ПОЛІТИКИ УКРАЇНИ

ЖИТОМИРСЬКИЙ НАЦІОНАЛЬНИЙ АГРОЕКОЛОГІЧНИЙ УНІВЕРСИТЕТ

Факультет механізації сільського господарства

ІІІ курс факультет механізації сільського господарства |

кафедра механізації землеробства і тваринництва

|