- •1.Технологическая схема участка, для которого используется аппарат, её описание, киПиА

- •2.3 Центробежный насос

- •2.4 Гидрофол

- •3.Материальные потоки в аппарате. Характеристика рабочей среды в аппарате, выпускаемого продукта

- •4.Техническая характеристика вращающейся печи, принцип действия, применение в технологической схеме.

- •5.Конструкция вращающейся печи, сборочный чертёж и спецификация к сборочному чертежу

- •6.Узлы и детали: Эскизы, рабочие чертежи устройство и назначение

- •7.Материалы и типовые узлы, применяемые при проведении ремонта аппарата. Техническое обслуживание. Организация ремонтных работ , подготовка оборудования к ремонту

- •9.Особенности ремонта аппарата, контроль качества ремонтных работ, испытание после ремонта, правила пуска в эксплуатацию. Контроль качества сварных швов

- •10. Компоновка оборудования

- •11 Ремонт приводов

- •12. Ремонт трубопроводов и арматуры

- •15 Энергосбережение

7.Материалы и типовые узлы, применяемые при проведении ремонта аппарата. Техническое обслуживание. Организация ремонтных работ , подготовка оборудования к ремонту

Ремонт приводного вала.

У валов в процессе эксплуатации могут быть следующие виды дефектов: износ посадочных мест, овальность, огранка, износ центровых отверстий, износ резьб, если таковые имеются, задиры износ шпоночных пазов.

В данном случае вал может иметь следующие дефекты: овальности износ шпоночных пазов и посадочных мест.

Ввиду того, что вал имеет большую массу, с экономической точки зрения целесообразно данный вал реставрировать методом наплавки. Наплавка производится наплавочной проволокой диаметром 2 миллиметра под флюсом, с использованием наплавочного оборудования АРС-1000-2 и КРД-41520.

После наплавки производится механическая обработка: наружное обтачивание на токарно-винторезном станке модели 165. в качестве режущего инструмента используется проходной резец с пластинкой твердого сплава Т5К10 для чернового и Т15К6 для чистового обтачивания. В качестве мерительного инструмента используется штангенциркуль с точностью измерения 0,05 миллиметра.

Для обработки шпоночных пазов используется бесконсольный вертикально - фрезерный станок 6А54. в качестве режущего инструмента используются концевые фрезы разного диаметра в соответствии с шириной шпоночного лаза. Материал режущего инструмента быстрорежущая сталь марки Р18Ф2. Мерительный инструмент - шаблон.

Зубчатое колесо главного привода печи .

Зубчатое колесо изготовлено из стали 25ХМ ГОСТ4543-71. При значительном износе зубьев и шпоночных пазов возможно восстановление зубьев либо их замена. Применительно к зубчатому колесу главного привода и зубчатому венцу печи, высокая долговечность данных деталей, является гарантом длительного срока службы.

Карта и схема смазки, требования предъявляемые к маслам.

Надежность оборудования зависит от рационального выбора смазочных материалов, способов и режимов смазки, контроля и качества смазки Основной функцией смазочных материалов является уменьшение сопротивления трению и повышение износостойкости трущихся поверхностей. Кроме того, смазка выполняет дополнительные функции: отвод тепла от узлов трения, защита поверхностей от коррозии. Для смазки металлургического оборудования применяют следующие виды смазочных материалов: жидкие (минеральные масла), пластичные (смазки), твердые (смазки и смазочные покрытия), самосмазывающиеся материалы и металлоплакирующие.

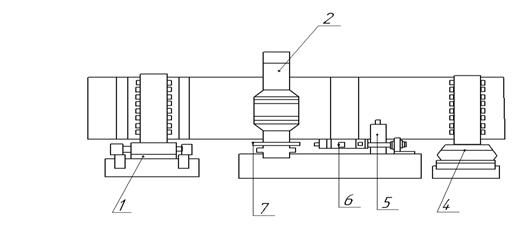

Схема

смазки печи представлена на рисунке7.1

Схема

смазки печи представлена на рисунке7.1

Рисунок 7.1

1 – опорные ролики; 2 – узел подвенцовой шестерни (зацепления); 4 – упорный ролик; 5 – редуктор главный; 6 – редуктор вспомогательный; 7 – узел подвенцовой шестерни (подшипника).

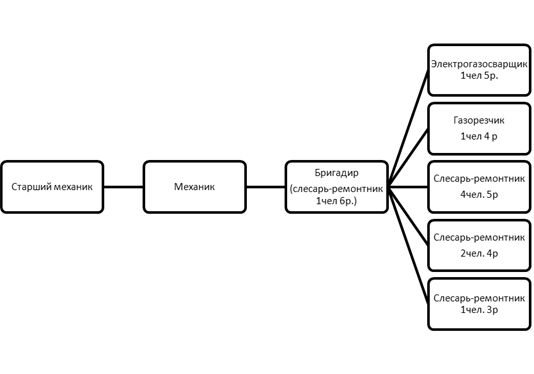

Структура механо-службы, правовые обязанности механика

В цехе кальцинации ремонты технологического оборудования производит цех ремонта печных агрегатов. Структура механослужбы в цехе ремонта печных агрегатов представлена на рисунке 7.2:

Рисунок 7.2.

8.Виды

и объём ремонтов аппарата. Объём и

содержание работ капитального ремонта

аппарата

8.Виды

и объём ремонтов аппарата. Объём и

содержание работ капитального ремонта

аппарата

Ремонт вращающихся печей и инструментальная выверка вращающихся печей в целях экономии электроэнергии при вращении. Ремонт вращающихся печей проводится в полном соответствии с международными стандартами качества, одобренными всеми ведущими производителями промышленного оборудования. Перед вводом в эксплуатацию отремонтированной или прошедшей капитальный ремонт вращающейся печи, инженеры проверяют соответствие монтажа оборудования техническому проекту. Комплексный ремонт вращающихся печей позволяет обеспечить эффективность и высокое качество проводимых восстановительных работ. Выверка вращающихся печей является задачей, решение которой необходимо для качественной и эффективной работы промышленного производства. Данная процедура позволяет определить правильность установки оборудования вращающейся печи. Прямолинейность оси вращения вращающейся печи является необходимым условием стабильной работы. Любые отклонения вызывают повышенный износ бандажей, опорных роликов и их подшипников. Качественно проведенная выверка вращающихся печей и устранение искривления оси вращения позволит избежать увеличения расхода энергии в период эксплуатации печи, повысить срок эксплуатация огнеупорной футеровки и металлического корпуса. Инструментальная выверка печей вместе со всем комплексом работ по техническому обслуживанию и модернизации вращающихся печей является обязательным требованием модернизации производственного комплекса. Профессиональная охватывает следующие виды услуг: инструментальная выверка положения фундаментных рам роликовых опор; инструментальная выверка положения роликовых опор; инструментальная выверка оси вращения печи в проекции на вертикальную и горизонтальную плоскости; инструментальная выверка приводов вращающейся печи; составление схем инструментальных выверок; контроль передвижек роликовых опор для исправления оси вращения печи согласно составленным схемам. Сроки выполнения работ по выверке вращающейся печи зависят от количества опор и в среднем для восьми-опорной печи составляет 6-8 суток.

Капитальный ремонт печи выполняется поэтапно, а именно:

Этап 1. Комплексное проектирование работ по реконструкции и ремонту промышленных печей, согласно Техническому Заданию Заказчика, в том числе:

Этап 1.1. Разработка и согласование с Заказчиком утверждаемой части (технический проект);

Этап 1.2. Рабочее проектирование (стадия РД);

Этап 1.3. Экспертиза промышленной безопасности и согласование в надзорных органах.

Этап 2. Комплектация и поставка оборудования и материалов для капитального ремонта печи.

Этап 3. Строительно-монтажные работы.

Этап

4. Пуско- и режимоналадка, обучение

персонала Заказчика.

Этап

4. Пуско- и режимоналадка, обучение

персонала Заказчика.

Этап 5. Сдача Объекта в промышленную эксплуатацию.

Состав и последовательность выполнения работ по строительству и ремонту печей, а также разграничение ответственности, определяются на Этапе согласования Технического Задания.

Неисправность, её причины и способы устранения представлены в таблице 8.1

Таблица 8.1- Неисправность, её причины и способы устранения.

Неисправность |

Причины |

Способ устранения |

Лопнул корпус печи |

Допущена работа без футеровки |

Заварка или замена обечайки |

Нарушено крепления бандажа |

Износ бандажных пластин |

Расслойка полочных зазоров с частичной или полной заменой подбандажных платин |

Ослабление креплений венцовой шестерни |

Удаление болтов |

Обтяжка или замена болтов |

Неисправность в механизации опорного блока |

Износ подшипников |

Замена подшипников или добавка смазки |

Лопнул бандаж |

Некачественная сварка бандажа |

Замена бандажа или заварка |

Нарушено крепление пороговых плит |

Выпадение кирпича |

Замена плиты |

Неполное сгорание топлива |

Плохое распыление потлива, низкая температура в печи. Недостаток кислорода |

Прейти на резервную форсунку |

Хлопок в печи |

Пуск печи на главном приводе без предварительного вращения на вспомогательном приводе |

Срочно перевести на вспомогательный привод |

Нарушение баланса пылевозврата, пылеуноса |

Неисправность транспортирующего устройства; отсутствие сжатого воздуха; подача воздуха повышенной влажности; недостаточный расход топлива |

Увеличить расход топлива; увеличить тягу; преобладание пылеуноса перед пылевозвратом |

|

Некачественная кладка; выжигание футеровки; износ футеровки |

Полная или частичная замена футеровки |

Разрешение

футеровки и покраснение корпуса печи

Разрешение

футеровки и покраснение корпуса печи