Общее устройство ленточного конвейера

Из всех существующих типов конвейеров наибольшее распространение в горной промышленности получили ленточные.

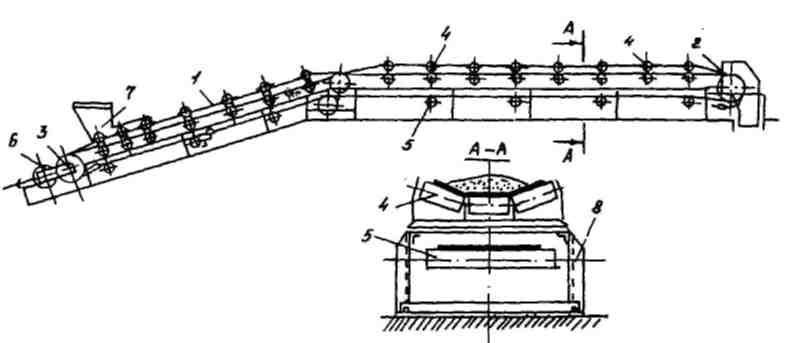

Ленточный конвейер состоит из бесконечной ленты 1, которая огибает приводной 2 и натяжной 3 барабаны. Лента с грузом по всей длине конвейера поддерживается неподвижными роликоопорами грузовой ветви 4 (так назы-ваемыми линейными роликоопорами), а порожняковая – роликоопорами по-рожняковой ветви 5 (рис. 28.1). Кроме того, в комплект конвейера входят специальные роликоопоры (амортизирующие ударные нагрузки на загрузоч-ных и перегрузочных участках, центрирующие ход ленты и др.), устройства для очистки ленты, ловители (срабатывающие при обрыве ленты на наклон-ных конвейерах), аппаратура управления, автоматического контроля, сигна-лизации и др. При необходимости промежуточной разгрузки конвейера (на отвалах) в комплект конвейера входят разгрузочные устройства (например, двухбарабанная разгрузочная тележка).

Рис. 28.1. Схема ленточного конвейера: 1 – лента; 2, 3 – соответственно, приводной и натяжной барабаны; 4, 5 – соответственно, роликоопоры грузовой и порожняковой ветвей конвейера; 6 – натяжное устройство; 7 – загрузочная воронка; 8 – металлоконструкция става конвейера

Конвейерная лента служит тяговым и несущим органом в конвейере, что и определяет специфические требования к ней: значительной продольной прочности (в соответствии с максимальным действующим на ленту натяже-нием); продольной гибкости (во избежание чрезмерного увеличения диамет-ров огибаемых барабанов); поперечной гибкости (для возможности образо-вания лотка на ленте), но не чрезмерной (чтобы лотковость не нарушалась в пролете между роликоопорами); малой упругой и остаточной вытяжки (во избежание большого хода натяжного барабана или частой перестыковки лен-ты); высокой сопротивляемости пробою, абразивному износу и старению вследствие изгибов на барабанах, перекатывания по роликоопорам, абразивного и ударного воздействия груза на погрузочных пунктах и на ролико-опорах. В районах сурового холодного климата, а также в жарких областях к лентам предъявляются такие специфические требования, как морозостой-кость, стойкость к лучистой теплоте и т.д.

В настоящее время выпускаются резинотканевые многопрокладочные, однопрокладочные цельнотканевые и резинотросовые ленты (рис. 28.2). Все типы лент состоят из каркаса, обеспечивающего необходимые прочностные и упругие свойства ленты, и покрытия (резиновые обкладки), защищающего каркас от воздействия пыли, влаги, ударных нагрузок и т.д. Для снижения износа бортов ленты в некоторых конструкциях укладывают резиновые шну-ры, вокруг которых размещают защитную кордную ткань. Ленты, подвер-гающиеся сильным ударным нагрузкам, изготавливаются с защитными бре-керными (одной или двумя) прокладками, выполненными из металлических тросиков или сетки.

Каркас резинотканевых многопрокладочных лент (рис. 28.2, а) со-стоит обычно из нескольких (2-12) прокладок 1, разделенных резиновыми прослойками 3 толщиной 0,2-0,3 мм (сквиджи). Ткань прокладок имеет проч-ные продольные нити (так называемые «нити основы»), воспринимающие тя-говые усилия, и менее прочные поперечные нити для обеспечения попереч-ной жесткости («нити утка»).

Каркас однопрокладочной ленты состоит из одной прочной цельно-тканой прокладки из синтетических или смесовых волокон (рис 28.2, б).

Тканевые прокладки для карьерных конвейеров изготовляют из поли-амидных волокон (типа ТА, ТК, МК) в комбинации с полиэфирными волокнами (ТЛК), а также из комбинации полиэфирных и хлопковых волокон (БКНЛ): ТА-100 (ткань капроновая, 100 %-я прочность по основе в Ньютонах на миллиметр ширины одной прокладки, Н/мм), ТК-200, ТА-400, ТЛК-300, БКЛН-65 и т.д.

Резиновые наружные обкладки толщиной от 4,5 до 16 мм на рабочей поверхности ленты и 2-8 мм с нерабочей стороны ленты изготовляются из резины различных классов в зависимости от требований условий эксплуа-тации.

Наименование тканей, применяемых для изготовления конвейерных лент, представлены в табл. 28.1. При изменении толщины обкладок всех типов и видов на 1 мм масса ленты (1 м2) увеличивается (уменьшается) на 1,2 кг

в д

Рис. 28.2. Схемы поперечного сечения лент: а - многопрокладочная резинотканевая лента: 1 - тканевые прокладки; 2 - резиновые борта; 3 - резиновые промежуточные слои (сквиджи); 4 - резиновая нерабочая обкладка; 5 - резиновая рабочая обкладка; б -однопрокладочная цельнотканевая лента: 1 - однопрокладочный цельнотканевый тяговый каркас; 2 - резиновая прослойка; 3, 4 - рабочая и нерабочая резиновые обкладки; 5 - резиновый борт; в - резинотросовая лента безтканевой конструкции (тип РТЛ, где В - ширина ленты, Вн — несущая ширина ленты, Н - толщина ленты, Вк - ширина резинового борта, d тр - диаметр тросов, t - шаг тросов); г - резинотросовая лента с одной защитной прокладкой (тип 1РТЛ); д - резинотросовая лента с двумя защитными прокладками (тип 2РТЛ)

Таблица 28.1