- •Выбор материала для зубчатых колёс

- •2. Расчёт зубчатых колёс

- •2.1 Расчёт на контактную выносливость

- •2.2 Расчёт на контактную выносливость зубьев при изгибе

- •3. Геометрический расчёт зубчатых передач

- •6.1.3 Расчёт цилиндрической зубчатой передачи на изгибную прочность

- •6.2 Расчёт валов и осей на статическую прочность

- •6.3.Расчёт валов на усталостную прочность

- •6.6.2. Расчёт показателей точности зубчатых передач и передаточных механизмов

Пояснительная записка

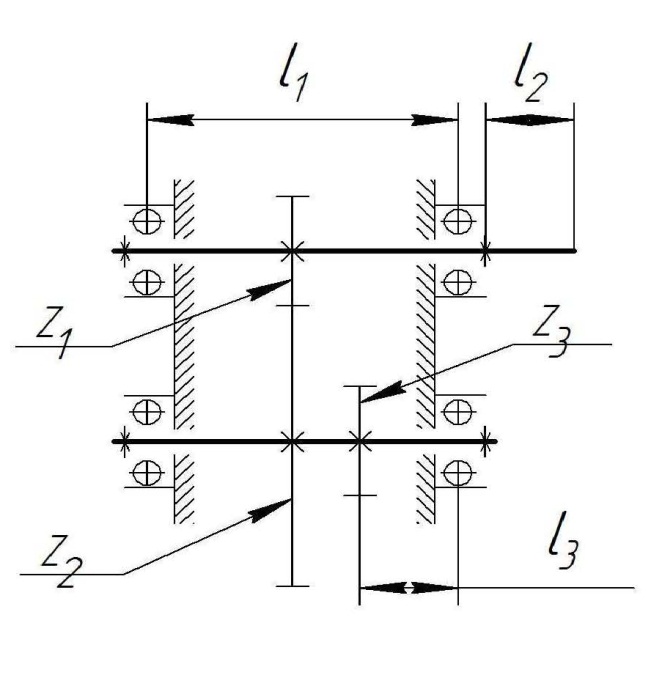

Схема 9

№ вар |

z1 |

u12 |

z3 |

a |

T2 |

[ |

[ |

S1 |

k1 |

k2 |

Ст. точн. |

n1 |

Lh |

|

|

|

|

|

Н∙мм |

рад/мм |

мкм/мм |

мм |

мм |

|

|

Об/мин |

час |

9 |

14 |

3,5 |

25 |

0 |

520 |

800 |

1,8 |

7 |

2 |

8 |

6-F |

2500 |

8000 |

Принятые обозначения:

№ вар – номер варианта исходных данных;

z1 – число зубьев шестерни входного (ведущего) вала;

u12 – передаточное число зубчатой пары;

z3 – число зубьев шестерни выходного (ведомого) вала;

a –изменение межосевого расстояния, мм;

T2 – нагрузочный момент на выходном валу передачи, Нмм;

[ ] – допускаемый угол закручивания вала на единицу длины, рад/мм;

[

f] –

допускаемая стрела изгиба на единицу

длины вала, мкм/мм;

–

допускаемая стрела изгиба на единицу

длины вала, мкм/мм;

S1 – коэффициент запаса прочности материала вала;

k1 – вариант марки материала вала;

k2 – вариант марки материала зубчатого колеса;

Ст.точн. – степень точности и вид сопряжения зубчатых колёс;

n1 – частота вращения входного вала, об/мин;

Lh – срок службы зубчатой передачи, ч.

Содержание

1.Геометрические параметры…………………………………………………………………

2. Расчет зубчатой передачи на прочность…………………………………………………...

3. Расчет выходного вала на прочность………………………………………………………

4. Расчет подшипников на динамическую грузоподъемность……………………………...

5. Расчет на прочность штифтового соединения…………………………………………….

6. Определение статического момента трения зубчатой передачи,

приведенного к входному валу……………………………………………………………….

7. Расчет кинематического мертвого хода……………………………………………………

8. Расчет кинематической погрешности………………………………………………………

9. Выбор посадок и полей допусков сопрягаемых деталей………………………………….

10. Чертеж зубчатого колеса (Z2)

11. Сборочный чертеж

12. Спецификация

Выбор материала для зубчатых колёс

Материал |

Термообработка |

Механические характеристики |

Твёрдость |

||

|

|

НВ |

|||

Сталь 50 |

Нормализация |

640 |

380 |

220 |

|

2. Расчёт зубчатых колёс

2.1 Расчёт на контактную выносливость

Предел контактной выносливости

=

2∙

=

2∙ + 70= 2∙220+70=510

МПа;

+ 70= 2∙220+70=510

МПа;

допускаемое контактное напряжение для прямозубой передачи

=0,9∙

=0,9∙ ∙

∙ =

= ∙0,9=417,3

Мпа,

∙0,9=417,3

Мпа,

Начальный диаметр шестерни

=

=

=

=

= 11,04 мм,

= 11,04 мм,

оэффициент

оэффициент

,

учитывающий неравномерность распределения

нагрузки по ширине венца (график 4.2),

=1,075.

,

учитывающий неравномерность распределения

нагрузки по ширине венца (график 4.2),

=1,075.

Определим модуль передачи

m

≈

=

=

= 0,78 мм.

= 0,78 мм.

Округляем величину модуля до ближайшего стандартного значения m =0,8 мм.

Ориентировочное значение межосевого расстояния

=

=

=

=

= 23,61 мм,

= 23,61 мм,

где

=

=

=

=

=

0,22 и

=

0,22 и

.

.

2.2 Расчёт на контактную выносливость зубьев при изгибе

Коэффициент,

учитывающий неравномерность распределения

нагрузки по ширине венца (график 4.3)

= 1,1;

= 1,1;

базовый предел выносливости зубьев

=

1,75

=

1,75 =

1,75

=

1,75 МПа;

МПа;

допускаемое изгибное напряжение

=

0,4

=

0,4 =

0,4

=

0,4 Мпа,

Мпа,

Где

коэффициент долговечности

.

.

Коэффициент

смещения x

=

= 0,17.

= 0,17.

Коэффициент

формы зуба

= 4 (график, рис. 4.4).

= 4 (график, рис. 4.4).

Ориентировочное

значение модуля m,

при заданном параметре

m

=

= 14

= 14 = 0,49 мм,

= 0,49 мм,

где

вспомогательный коэффициент

.

.

Ориентировочное значение модуля m, при заданном расстоянии

m

=

= 14

= 14 = 0,18 мм,

= 0,18 мм,

где

вспомогательный коэффициент

ширина

зубчатого венца

ширина

зубчатого венца

=

=

= 0,5

= 0,5

мм.

мм.

Сравнивая расчёты 1 и 2 выбираем значение модуля m = 0,78 мм, округлённое до m = 0,8 мм.

Так как твёрдость материала зубчатого колеса НВ ≤ 350, а именно 220 →габариты эвольвентной зубчатой передачи определяются контактной прочностью зубьев.

3. Геометрический расчёт зубчатых передач

Расчёт геометрических параметров зубчатых колёс

Параметр зацепления |

обозначение |

Формула или числовое значение параметра |

Результаты расчёта |

|||||||

1 |

2 |

3 |

||||||||

1 |

2 |

3 |

4 |

5 |

6 |

|||||

число зубьев |

ƶ |

|

14 |

49 |

25 |

|||||

модуль расчётный |

m |

|

0,8 |

0,6 |

||||||

Угол наклона зубьев |

|

|

0 |

|||||||

исходный контур |

угол профиля |

|

20° |

20° |

||||||

коэффициент высоты головки |

|

|

1,0 |

1,0 |

||||||

коэффициент радиального зазора |

|

|

0,35 |

0,4 |

||||||

коэффициент граничной высоты |

|

|

2 |

2 |

||||||

передаточное число |

|

|

3,5 |

3 |

||||||

диаметр делительной окружности |

d |

m ƶ /

|

11,2 |

39,2 |

15 |

|||||

угол профиля торцовый |

|

arctg( |

20° |

20° |

||||||

коэффициент смещения |

x |

|

0,2 |

0 |

0 |

|||||

угол зацепления |

|

arcinv( |

21° |

20° |

||||||

межосевое расстояние делительное |

ɑ |

|

25,2 |

30 |

||||||

межосевое расстояние |

|

ɑ |

25,365 |

30 |

||||||

высота ножки зуба |

|

m( |

0,92 |

1,08 |

0,84 |

|||||

коэффициент воспринимаемого смещения |

y |

|

0,2

|

0 |

||||||

коэффициент уравнительного смещения |

y |

|

0 |

0 |

||||||

высота головки зуба |

|

m( |

1,16 |

0,8 |

0,6 |

|||||

диаметр окружности впадин |

|

d

|

9,36 |

37,04 |

13,32 |

|||||

диаметр окружности вершин |

|

d

|

13,52 |

40,8 |

16,2 |

|||||

минимальное число зубьев, свободное от подрезания |

|

|

13,68 |

17,1 |

17,09 |

|||||

коэффициент минимального смещения |

|

|

|

1,866 |

0,46 |

|||||

Диаметр измерительных роликов |

D |

|

1,432 |

1,023 |

||||||

Угол развёрнутости эвольвенты в точке касания измерительных роликов |

|

arcinv( |

29°11´

|

22°34´

|

23°38´

|

|||||

Размер по роликам |

M |

|

|

13,465 |

41,16 |

37,5 |

||||

|

|

|||||||||

4.6 Расчёты валов и осей

4.6.1 Расчёты валов на статическую прочность и жёсткость

Cталь 40 углеродистая

≥

≥ ≥ 3,7 мм,

≥ 3,7 мм,

Допускаемое напряжение при кручении

Мпа.

Мпа.

Определим диаметр вала из условия крутильной жёсткости

≥ ≥

≥ ≥

≥

≥ 7,55 мм.

≥ 7,55 мм.

Радиальная составляющая силы резания

= 220 H.

= 220 H.

Диаметр вала

d

= =

=

= 11,8 мм,

= 11,8 мм,

где

,

,

мм.

мм.

Диаметр вала

d =12 мм.

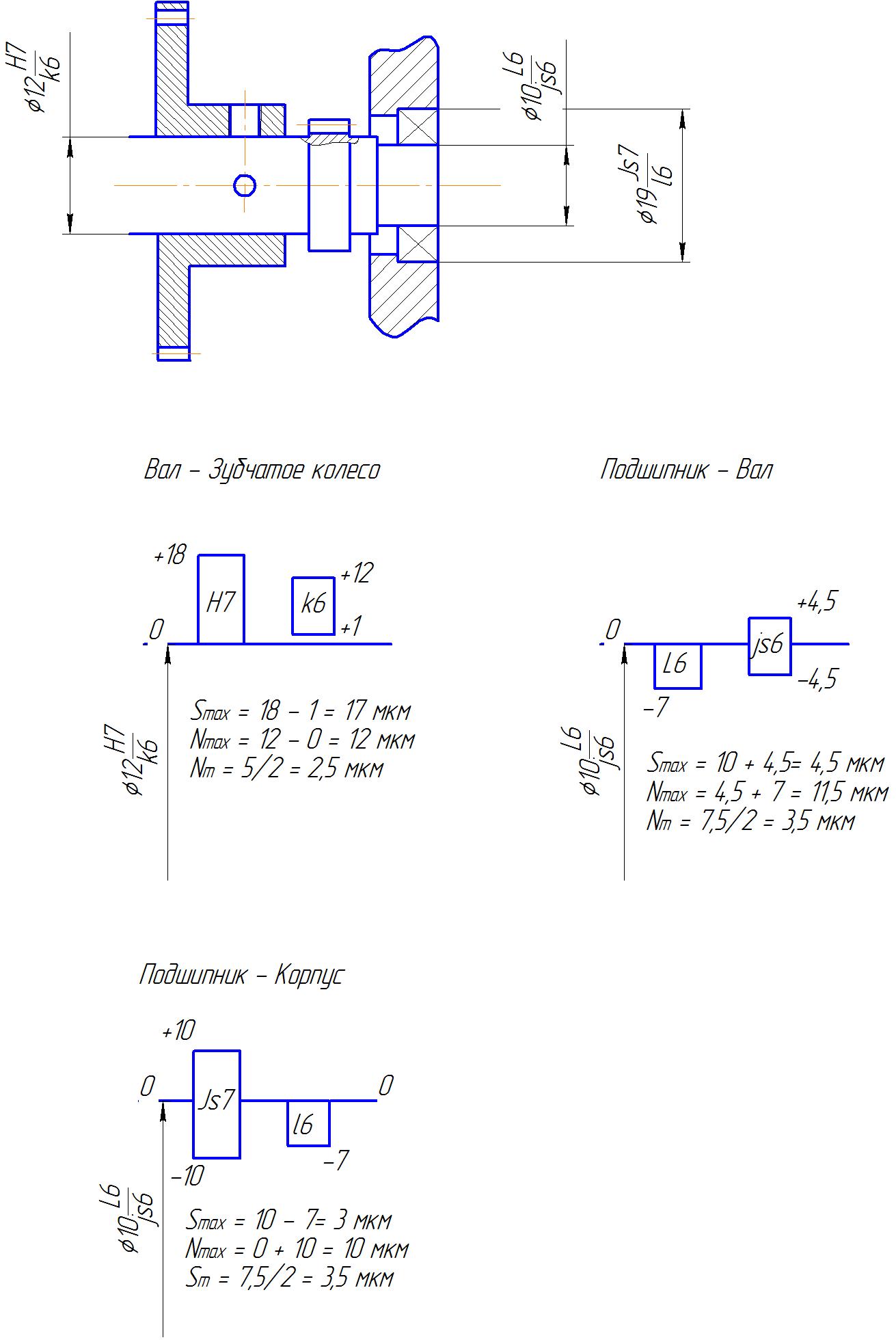

5. Выбор посадок и полей допусков для сопрягаемых деталей

1. Зубчатое колесо – Вал

2. Внутреннее кольцо подшипника – Вал

3. Наружное кольцо подшипника – Корпус

(Прил. 1 табл. 16, 17, 18)

6 Проверочные расчёты

6.1 Расчёты зубчатых колёс на прочность

6.1.2 Расчёт цилиндрической зубчатой передачи на контактную прочность

Окружная

сила на делительном цилиндре

=

= =

26,53 Н.

=

26,53 Н.

Коэффициенты

=

1;

=

1;

=

1.

=

1.

Коэффициент

ширины зубчатого венца

=

0,36.

=

0,36.

=1,13

(табл. 6.3).

=1,13

(табл. 6.3).

Коэффициент

=0,06

(табл. 6.1).

=0,06

(табл. 6.1).

Величина

=3,8

(табл. 6.2).

=3,8

(табл. 6.2).

Окружная

скорость на делительном цилиндре ν =

Величина

=

=

Коэффициент

=1+

=1+ = 1,1.

= 1,1.

Коэффициент

=

=

= 182.

= 182.

Коэффициент

=2,5.

=2,5.

Коэффициент

=

0,95.

=

0,95.

Коэффициент

=

1.

=

1.

Расчётное

напряжение

=

=

Допускаемое

контактное напряжение

= 2 220+70

= 510 Мпа.

220+70

= 510 Мпа.

Базовое

число циклов перемены напряжений

= 30

= 30

=12558439,8.

=12558439,8.

Эквивалентное

число циклов перемены напряжений

= 60,0 2000 8000 = 960000000.

= 60,0 2000 8000 = 960000000.

Так

как

=

1,0.

=

1,0.

Коэффициент,

учитывающий шероховатость поверхностей

зубьев принимаем

=

0,95 (

=

0,95 ( ).

).

Коэффициент

безопасности

=

1,1.

=

1,1.

Допускаемое

контактное напряжение

= 440,45.

440,45.

Условие прочности выполнено: расчётное действующее контактное напряжение не превышает допускаемое.

]

]

f]

f]

,

МПа

,

МПа ,

МПа

,

МПа

/

/

)

)

)

)

)

)

y)

y)

2

2

2

2

)

)