- •Подготовка системы к эксперименту

- •2. Калибровки системы nanotest 600.

- •2.1. Калибровка блока моста.

- •2.2. Калибровка нулевой нагрузки.

- •2.3. Калибровка нагрузки.

- •2.4. Калибровка глубины.

- •2.5. Соответствие техническим условиям машины (податливость системы).

- •2.6. Калибровка функции определения площади алмаза.

- •2.7. Калибровка микроскопа.

- •2.7.1. Калибровка микроскопа по направлению оси х.

- •2.7.2. Калибровка микроскопа по направлениям y, z.

- •3. Методика проведения эксперимента

- •Обработка результатов эксперимента

- •Пример. Задание для студентов

- •6. Литература

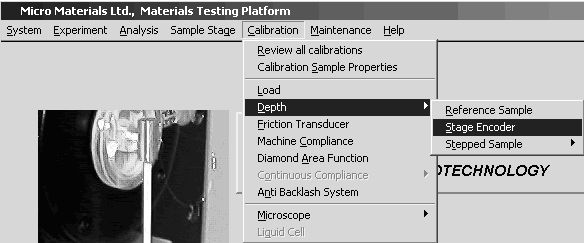

2.4. Калибровка глубины.

Для проведения калибровки глубины необходимы индентор Берковича и калибровочный образец кварца. Рекомендуется, чтобы данная калибровка выполнялась без микроскопа запущенного в работу. Выполняется каждый раз при смене индентора или еженедельно.

Тест маятника должен быть выполнен перед началом калибровки глубины. Выбираем из меню программного обеспечения платформы NANOTEST 600 Calibration – Depth – Stage Encoder. Используем установки по умолчанию (стандартные настройки) с пятью измерениями и выбираем Calibrate. Образец останавливается в 10 точках для накопления выходных данных моста в сравнении с данными положения образца. Калибровка будет продолжаться и покажет значение (отклонение) когда закончится.

Типичные результаты для калибровки Depth calibration factor – (1600-2000 нм/B) и параметр S.D. должен быть не более 20 в максимуме.

Калибровка глубины связывает изменение ёмкости с известным перемещаемым расстоянием индентора посредством приведения образца в контакт с маятником. Напряжение на выходе зависит от расстояния между пластинами конденсатора. Чем ближе пластины, тем напряжение больше. Если значение Depth calibration factor больше чем (1600-2000 нм/B), то пластины конденсатора за индентором находятся на большом расстоянии друг от друга. В этом случае их необходимо сдвинуть, вращая три гайки против часовой стрелки на одинаковое “ничтожно” малое расстояние (несколько градусов). Данную работу необходимо выполнять с согласия специалиста.

2.5. Соответствие техническим условиям машины (податливость системы).

Податливость контакта может быть определена из измеренных данных и затем податливость образца определяют из общей измеренной податливости Сt равной податливости контакта С прибавить податливость машины Сf .

Сt = С + Сf

Заметим, что податливость контакта равна податливости образца плюс податливости индентора. Анализ данных индентирования вводит поправку на податливость индентора в определении твердости и модуля упругости образца.

В тех случаях, когда податливость образца мала и высокий модуль упругости образца податливость машины пополняется существенной долей общей измеренной деформации и также небольшие ошибки в податливости машины могут влиять на точность определения модуля образца.

Перед началом калибровки должен быть выполнен тест маятника, калибровка нагрузки и глубины. Установите индентор Берковича и тестовый образец кварца.

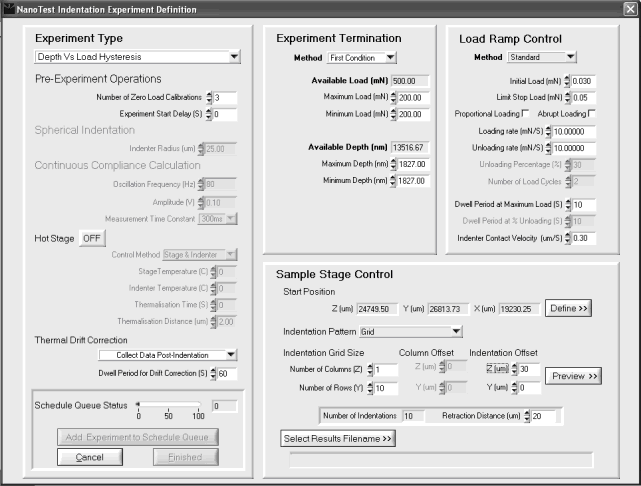

Проведите контакт с поверхностью калибровочного образца кварца, отведите образец на 25 мкм по оси Х (Х positive) и на 25 мкм по оси Y в любом направлении. Установите серию из 10 индентирований, использую следующие параметры:

Minimum Load 200 mN

Maximum Load 200 mN

Loading rate 10 mN/second

Unloading rate 10 mN/second

Dwell time at max load 10 seconds

Thermal Drift time 60 seconds

Spacing between indentations 30 mm

Обязательно установить Thermal Drift Correction – Collect Data Post-Indentation.

Когда

серия экспериментов будет выполнена,

проводим анализ данных со значениями

старых калибровок, перед этим удаляем

не нужные кривые.

Выбираем из меню программного обеспечения платформы NANOTEST 600 Calibration – Machine Compliance.

Появляется окно, состоящее из трех частей. Включаем в расчет файл, содержащий серию проведенных экспериментов, после удаления не нужных кривых.

Устанавливаем Thermal Drift Correction –Use Post-Indentation data if possible. Параметр Thermal Drift Correction должен совпадать с установленным при задании серии экспериментов. Используем в блоке Diamond Area Function Definition – Mode – General Function и загружаем файл последней проведенной калибровки определения функции площади алмаза, либо Mode – Ideal Function, если отсутствует файл, т.е. калибровка не разу не выполнялась (при переустановке программного обеспечения). Нажимаем Continue Calibration. Серия автоматических вычислений проведет расчет податливости системы. Обычно это значение около 0.5 нм/мН.

Сохраняем результат калибровки.