4.2 Характеристика основного оборудования

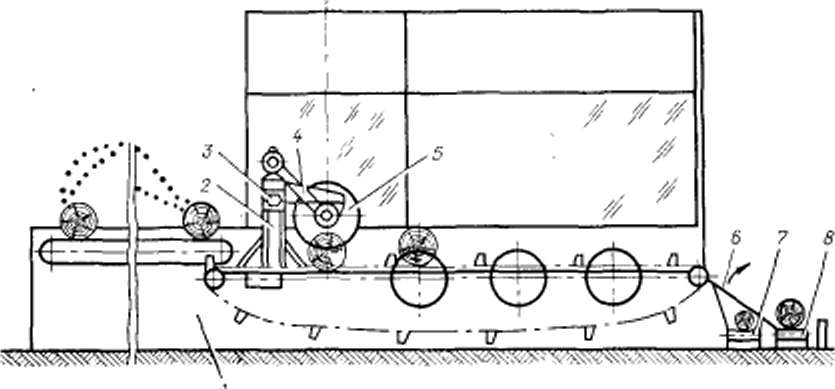

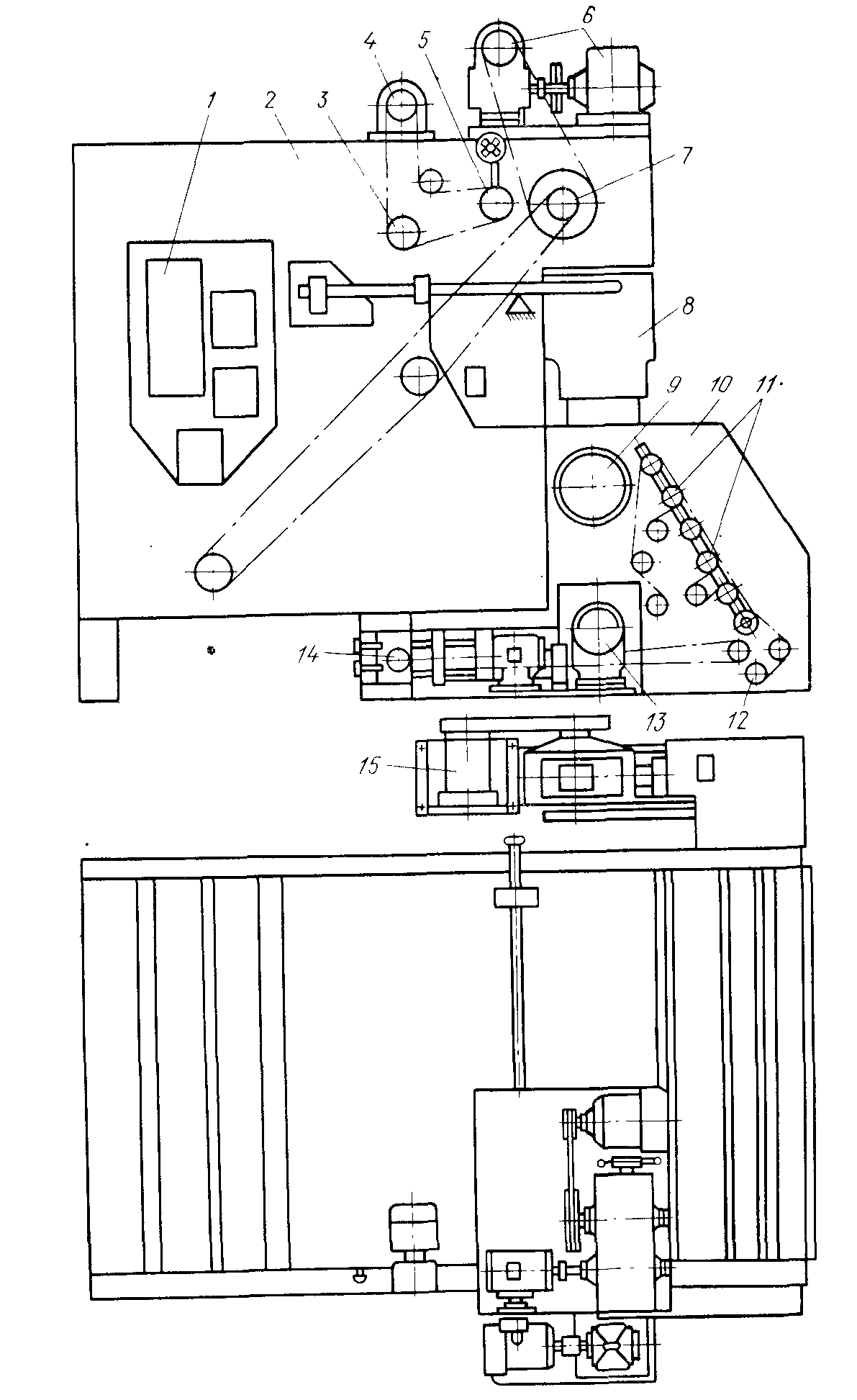

Для раскроя толстомерного сырья диаметром до 800 мм на базе станка ДЦ- 10 создан 12-пильный агрегат (рисунок 4.2) посредством дополнительной установки шести пил над цепным подающим конвейером. Пилы диаметром 1250 мм вращаются с частотой 1000 мин-1. Мощность привода каждой пилы 12 кВт.

1 – станина; 2 – стойка; 3 – балка; 4 – кронштейн; 5 – дисковая пила; 6 механический разделительный шибер; 7 – конвейер для мерных отрезков небольших диаметров; 8 – то же для мерных отрезков больших диаметров

Рисунок 4.2 – Модернизированный станок ДЦ-10 для раскроя толстомерного сырья

Измельчают кусковые отходы на стружечных станках ДС-6 (рисунок 4.3). Ножевой вал станка имеет 12 пазов по окружности, в каждый из которых установлено (по длине паза) два ножа. Кругляк системой подачи подается на вращающий вал так, что оси вала и кругляка примерно параллельны. Производительность станка 2500 кг стружек/ч при ее толщине 0,2 мм и 5000 кг стружек/ч при толщине 0,4 мм. Ширина получаемых на станке стружек много больше требуемой.

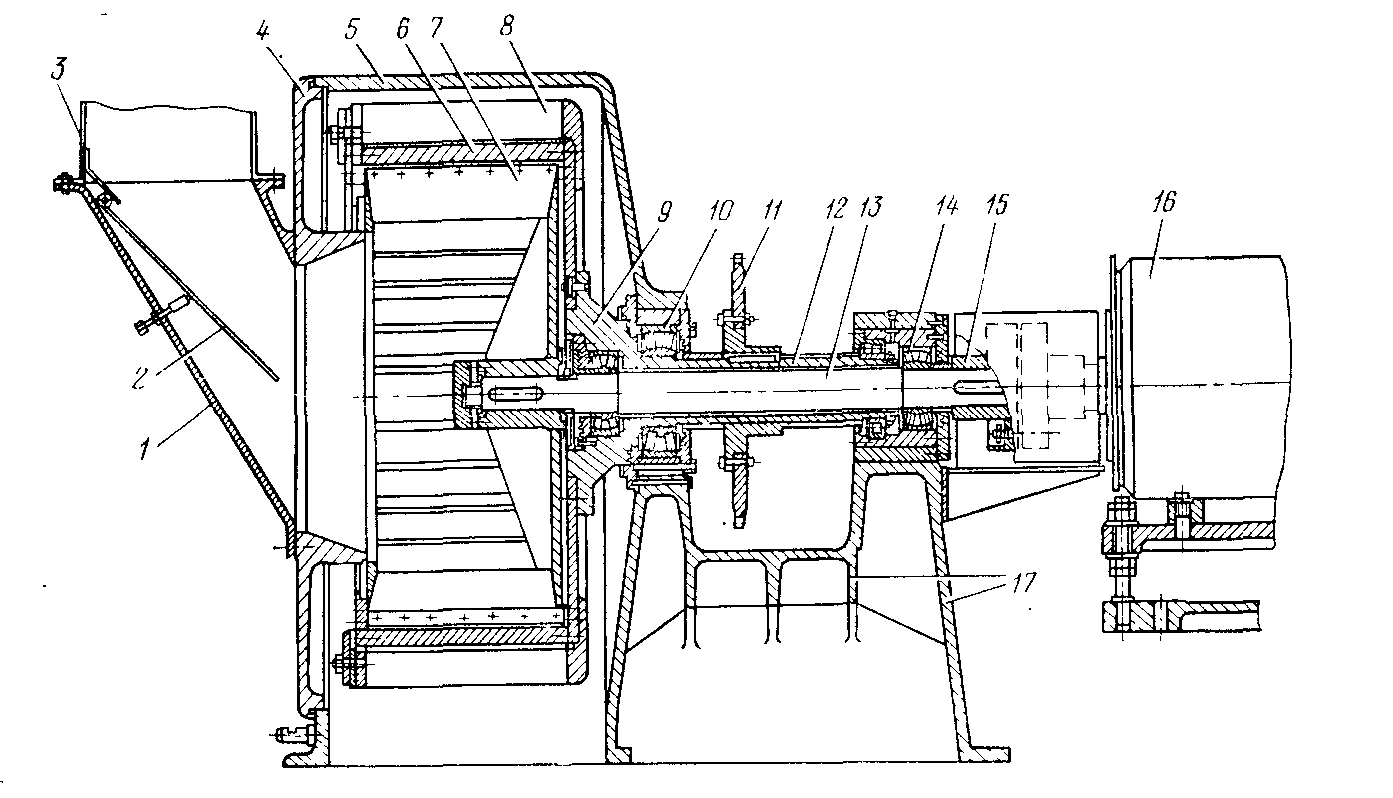

1 – загрузочная воронка; 2 – направляющий экран; 3 – течка; 4 – откидная крышка; 5 – корпус; 6 – ножевой барабан; 7 – крыльчатка; 8 – обойма; 9 – ротор; 10, 14 – передний и задний блоки подшипников; 11 – зубчатое колесо; 12 – полый вал; 13 – сплошной вал; 15 – муфта; 16 – электродвигатель привода крыльчатки; 17 – станина

Рисунок 4.3 – Продольный разрез центробежного станка ДС-7

При необходимости дальнейшего измельчения стружек по толщине применяют центробежные дробилки (мельницы), например ДМ-8, в которых вращаются навстречу друг другу, установленные соосно ротор и охватывающий его зубчато-ситовый барабан. На цилиндрической поверхности барабана установлены с определенным шагом зубчатые вкладыши, а в промежутках между ними сменные сита. Дробление происходит между лопастью ротора и зубцами барабана. При достижении определенного размера частицы проходят через отверстия сита. Производительность дробилки 3-12 т/ч, в зависимости от влажности стружек и размеров ячеек сит.

Для переработки в стружку технологической щепы применяют стружечные центробежные станки ДС-5 и ДС-7. В них так же вращаются навстречу друг другу ротор и ножевой барабан. Деление стружек происходит между лопастями ротора и ножами барабана. Стружка выбрасывается через щели над ножами. Производительность ДС-5 1250; ДС-7 5000 кг стружек/ч.

Для сушки могут быть использованы сушилки разных типов: роторные, барабанные, ленточные, пневматические. Сушильным агентом служат горячий воздух или топочные газы. В роторных сушилках стружки, находящиеся в барабане, перемешиваются лопатками медленно (4-20 мин-1) вращающегося ротора и постепенно перемещаются к выходному отверстию. Роторные сушилки имеют небольшую производительность — до 300 кг стружек/ч.

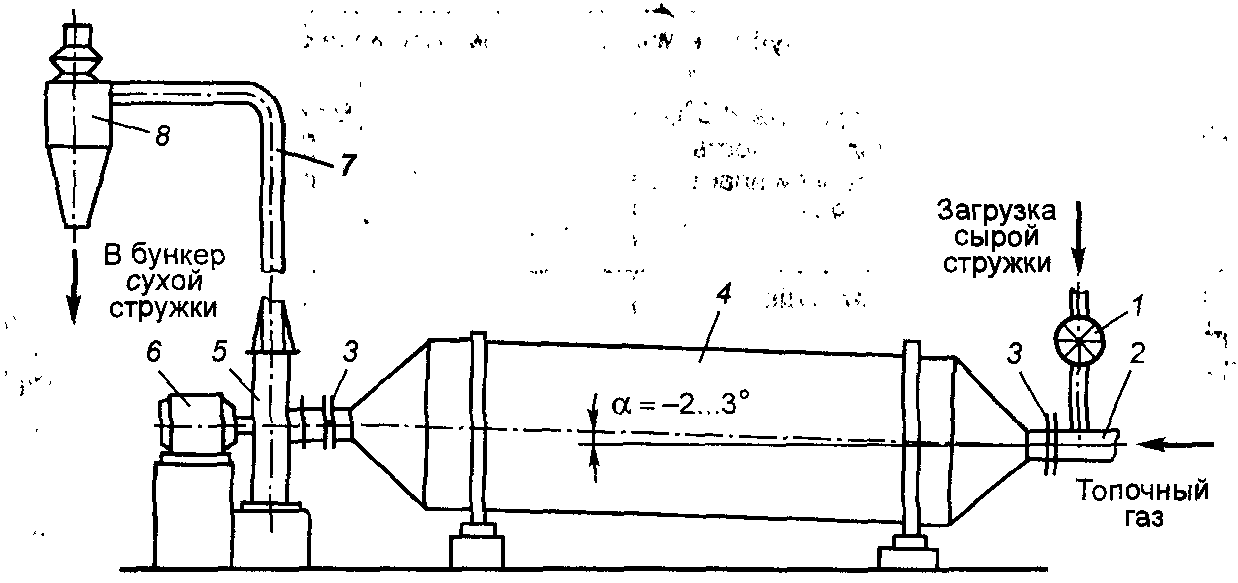

В производстве древесностружечных плит используются, как правило, конвективные сушилки, в большинстве случаев барабанного типа (рисунок 4.4). В топке сушилки сжигается газ или мазут, температура в ней 900— 1000° С. На входе в барабан Температура сушильного агента достигает 450—550° С, на выходе она от 90 до 120° С. Барабан имеет диаметр 2,2 м и длину 10 м, устанавливается он с наклоном в 2—3° в сторону входа сырой стружки.

1 – роторный двигатель; 2 – газопровод; 3 – плавающее торцевое уплотнение; 4 – барабан; 5 – вентилятор-дымосос; 6 – электродвигатель; 7 – трубопровод пневмоустановки; 8 – циклон

Рисунок 4.4 – Схема вращающегося сушильного барабана

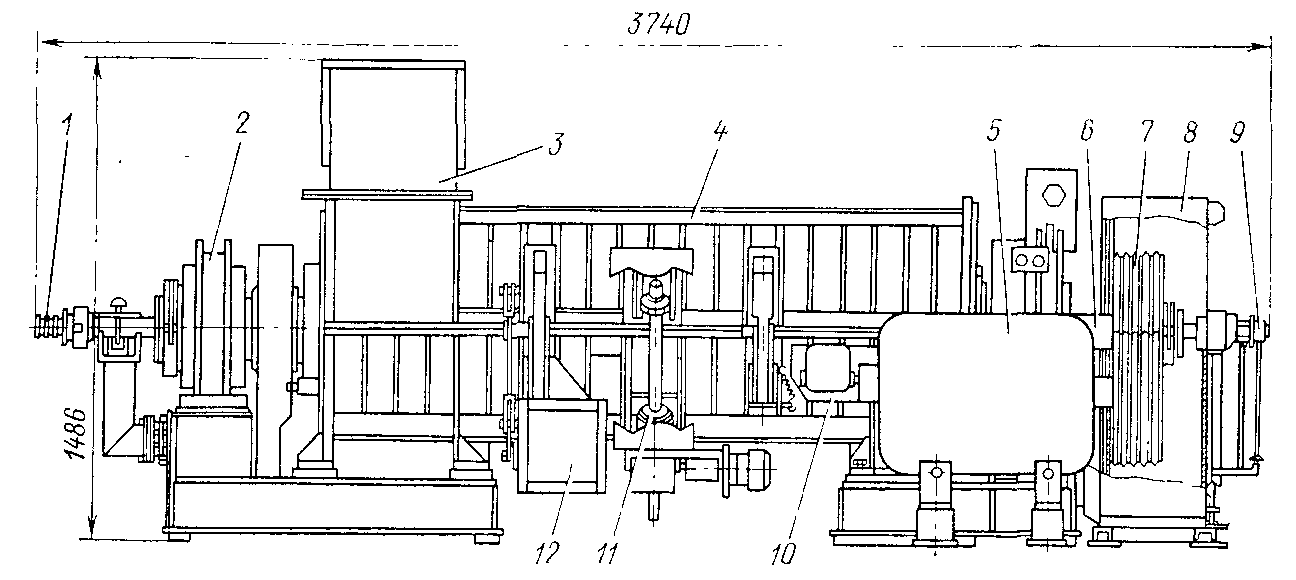

Смешивание со связующим. В высокооборотном смесителе ДСМ-5 (рисунок 4.5) внутри горизонтального цилиндра вращается полый вал (980 мин-1) с распылителями в первой половине и лопастями во второй, выходной половине цилиндра. Через полый вал и 24 трубки распылителя подается клей непосредственно в слой стружки. Стружка с клеем передвигается во вторую половину, лопастями масса перемешивается и клей равномерно распределяется по поверхности стружки. Время смешивания: 5-50 с (для ДМС-2, 10-12 мин). Производительность 1-8 т/ч.

1 – устройство для ввода связующего; 2 – подшипниковый узел; 3 – загрузочная воронка; 4 – барабан; 5 – электродвигатель; 6 – вал; 7 – клиноременная передача; 8 – ограждение; 9 – устройство для подачи воды; 10 – заслонка; 11 – механизм поворота крышки; 12 – механизм блокировки

Рисунок 4.5 – Высокооборотный смеситель ДСМ-5

Для формирования стружечного ковра применяют различные по конструкции и принципу работы формирующие машины. На предприятиях с отечественным оборудованием для формирования стружечного ковра используют формирующие машины ДФ-6 (рисунок 4.6) Формашина ДФ-6 состоит из дозатора бункерного типа и питателя. Машина обеспечивает дозирование: объемное с помощью вальца 6 и весовое ковшовыми весами 4. После объемного и весового дозирования стружка порциями одна за другой с небольшим смещением высыпается на донный конвейер 2, образуя на нем непрерывный слой значительной толщины (300-800 мм). Этот слой надвигается на вращающиеся зубчатые вальцы 3 (n = 130-290 мин-1), которые захватывают стружку и сбрасывают ее вниз в рассеивающее устройство и далее на поддоны (или ленту) формирующего конвейера.

1 – дозатор; 2 – корпус; 3 – отбрасывающий валец; 4 – привод вальцов; 5 -- выравнивающий валец; 6 – привод наклонного конвейера; 7 – ленточно-цепной конвейер; 8 – ковшовые весы; 9 – смотровое окно; 10 – питатель; 11 – зубчатые питающие вальцы; 12 – щеточный валец; 13 – привод питающих вальцов; 14 – донный конвейер питателя; 15 – привод донного конвейера

Рисунок 4.6 – Формирующая машина ДФ-6

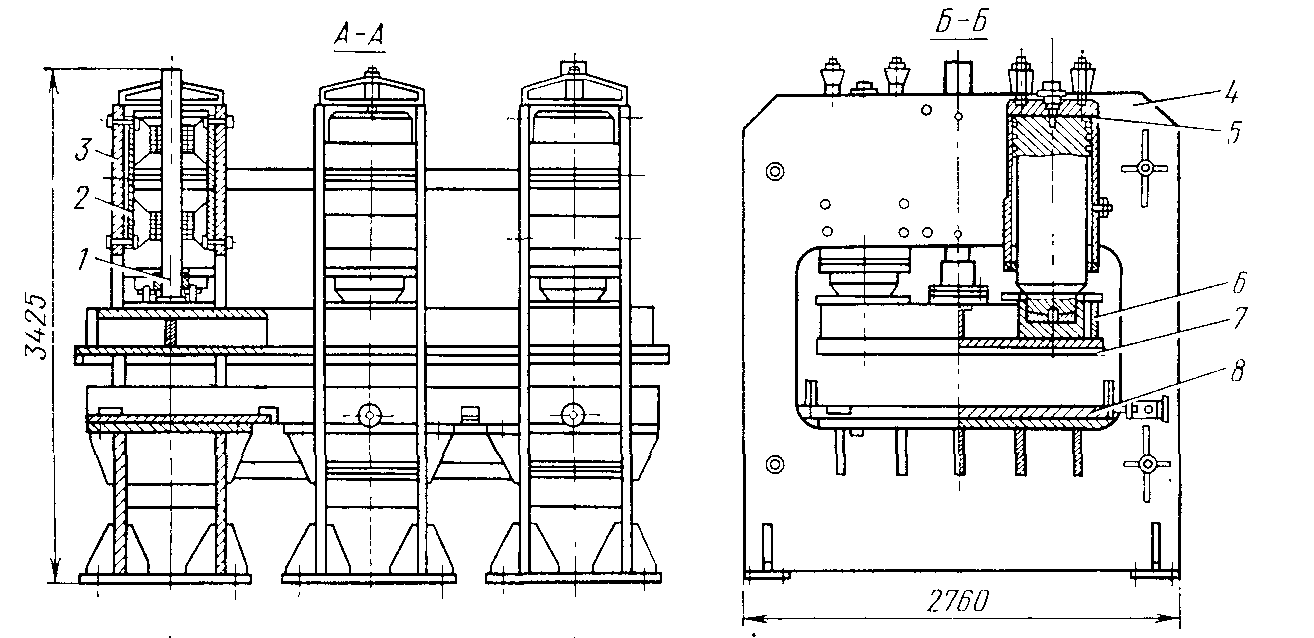

Подпрессовка. Эту операцию выполняют для предварительного уплотнения насыпанного ковра (уменьшения его толщины, что необходимо для загрузки в многопролетный пресс), уменьшения осыпания его кромок, предотвращения просыпания мелких частиц вдоль ковра. В цехах с отечественным оборудованием для подпрессовки стружечных пакетов используют одноэтажный гидравличекий пресс ПР-5 (рисунок 4.7). Подпрессовка протекает при давлении 1-1,8 МПа в течение 10-30 с. Подпрессованная плита после выхода из пресса направляется на склеивание.

1 – направляющий стержень; 2 – направляющее устройство; 3 – секции; 4 – рама; 5 – цилиндр; 6 – подвижная плита (пуасон); 7 – перфорированный подвесной поддон; 8 – стол

Рисунок 4.7 – Одноэтажный пресс ПР-5 для предварительной подпрессовки пакетов

Применяемые в цехах с импортным оборудованием одноэтажные прессы периодического действия работают аналогично прессу ПР-5.