- •Расчёт механизма подъёма.

- •1.3.Классификация линий комплектации и раздачи обедов. Линия самооюслуживания. Механизированная линия комплектации и раздачи обедов лкно. Назначение, состьав линии и их характеристики.

- •Расчёт механизма подъёма.

- •1.5 Винтовые конвейеры. Устройство, принцип действия, основные элементы, область применения. Определение производительности винтовых конвейеров и параметров привода.

- •1.7 Требования, предъявляемые к весам. Классификация и назначение гирь. Правила эксплуатации весоизмерительного оборудования. Товарные весы. Назначение, устройство, правила эксплуатации.

- •1.8 Назначение и классификация контрольно-кассовых машин. Общие принципы устройства контрольно-кассовых машин и правила эксплуатации.

- •1.9.Ковшовые, полочные и люлечные элеваторы, их назначение, область применения и основные элементы конструкции. Определение производительности и тяговый расчет полочных и люлечных элеваторов.

- •1.11Подвесные конвейеры

- •1.12 Пластинчатые и скребковые конвейеры

- •1.14. Классификация линий комплектации и раздачи обедов. Линия самообслуживания «Белла». Механизированная линия комплектации и раздачи обедов лкно. Назначение, состав линий и их характеристики.

- •Механизированная линия (300 об/час)

- •1.15. Процессы дозирования и формования в технологических автоматах и их классификация, устройство, оформление. Аж – 3п.

- •1.16. Процессы дозирования и формования в технологических автоматах и их классификация, устройство, оформление. Ап – 3м.

1.11Подвесные конвейеры

Устройство и основные параметры. Подвесные конвейеры разделяют на грузонесущие, толкающие, грузо-ведущие и комбинированные. Тяговым элементом является цепь (реже канат), к которой присоединены каретки с ходовыми катками, движущимися по подвесным путям, прикрепленным обычно к перекрытию здания. Цепь приводится в движение при помощи приводной звездочки или приводной цепи гусеничного привода.

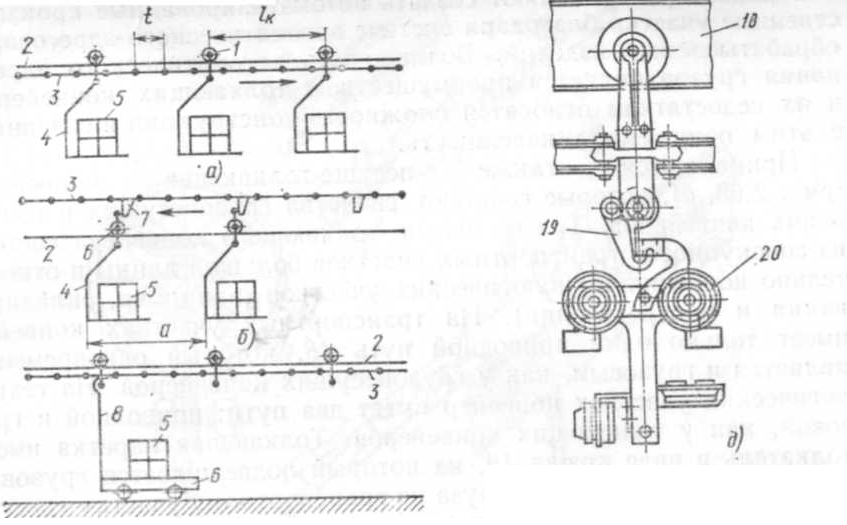

Рис. 2.63. Схемы подвесных конвейеров: а — грузонесуцего; 6 —- толкающего; в — грузоведущего; д — несуще-толкающего;1— каретка; 2 — путь; 3 — цепь: 4 — подвеска; 5 — груз; 6 — тележка; 7 — кулачок; 8 — штанга; 9 — зона максимального давление: катков на направляющие;18— приводной путь; 19 — крюк-толкатель; 20 — грузовая тележка;

У грузонесущих подвесных конвейеров (рис. 2.63, а) подвески 4 несут грузы.5; каретки грузоведущих конвейеров (рис. 2.63, б) соединены разьемно со штангами 8 напольных тележек. У подвесных конвейеров (рис. 2.63, б) цепи выполнены с кулачками 7, толкающими тележки 6. свободно установленные на грузовом подвесном пути 2. Подвесной путь для перемещения грузонесущих тележек толкающих конвейеров имеет ответвления с переводными стрелками. Это позволяет создать систему автоматического адресования грузов с управлением стрелками при помощи специальных запоминающих и программирующих устройств.

Толкающие конвейеры (рис. 2.63, б) применяют в качестве оборудования цехов крупносерийного и массового производства. Эти конвейеры позволяют создать автоматизированные производственные участки благодаря системе автоматического адресования обрабатываемых изделий. Возможность автоматического адресования грузов является преимуществом толкающих конвейеров; к их недостаткам относятся сложность конструкции и связанная с этим пониженная надежность.

Применяются также несуще-толкающие конвейеры (рис. 2.63, д), которые сочетают свойства грузонесущих и толкающих конвейеров. Трасса несуще-толкающего конвейера состоит из совокупности транспортных участков большой длины и относительно коротких технологических участков (например, складирования и распределения). На транспортных участках конвейер имеет только один приводной путь 18, который одновременно является и грузовым, как у грузонесущих конвейеров. На технологических участках конвейер имеет два пути: приводной и грузовой, как у толкающих конвейеров. Толкающая каретка имеет толкатель в виде крюка 19, на который подвешивается грузовая тележка 20 при движении груза по транспортному участку трассы. На технологических участках толкатель перемещает грузовую тележку по грузовому пути.

Несуще-толкающие конвейеры применяют для перемещения грузов массой не более 500 кг со скоростью не выше 0,2 м/с в тех случаях, когда длина двухпутных участков трассы составляет менее 40 % общей длины трассы. Скорость зависит прежде всего от массы груза и способов загрузки-разгрузки.

По виду трассы подвесные конвейеры разделяют на горизонтальные и пространственные. Трасса горизонтальных подвесных конвейеров расположена в одной горизонтальной плоскости, а пространственных — имеет повороты в горизонтальной и вертикальной плоскостях (рис. 2.63, г).

Подвесные конвейеры применяют в машиностроительной, химической, пищевой и других отраслях промышленности для перемещения полуфабрикатов и изделий с одного рабочего места к другому. Подвесные грузоведущие конвейеры используют также на складах для перемещения штучных грузов и автоматизации складирования, при выполнении погрузочно-разгрузочных работ.

Обьемная производительность Штучная производительность

-площадь

поперечного потока нормального к

направлению движения груза

-площадь

поперечного потока нормального к

направлению движения груза

-скорость

-скорость -число

штучных грузов на одном несущем элементе

а-шаг несущих элементов.

-число

штучных грузов на одном несущем элементе

а-шаг несущих элементов.

Тяговый расчет конвейера Тяговое усилие на приводном барабане конвейера с гибким тяговым элементом

Z-число

расчетных участков на конвейере Wi-Сила

сопротивления на i-м

расчетном участке

Z-число

расчетных участков на конвейере Wi-Сила

сопротивления на i-м

расчетном участке

Тяговое усилие на приводной звездочке подвесного конвейера рассчитывают по формуле

Стр-коэффициент транспонтабельности груза Q-массовая производительность g-ускорение свободного падения k3и k4 –коэффициенты удельных затрат мощности и транспонтабельности 1 т груза на 1 м,Вт;

H-высота

подъема груза

-коэффициент

полезного действия механизмов привода.

-коэффициент

полезного действия механизмов привода.

Распределенная масса

-отдельные

части груза

-отдельные

части груза

Распределенная масса ходовой части

-масса

каретки

-масса

каретки

-масса

подвески

-масса

подвески