- •Расчёт механизма подъёма.

- •1.3.Классификация линий комплектации и раздачи обедов. Линия самооюслуживания. Механизированная линия комплектации и раздачи обедов лкно. Назначение, состьав линии и их характеристики.

- •Расчёт механизма подъёма.

- •1.5 Винтовые конвейеры. Устройство, принцип действия, основные элементы, область применения. Определение производительности винтовых конвейеров и параметров привода.

- •1.7 Требования, предъявляемые к весам. Классификация и назначение гирь. Правила эксплуатации весоизмерительного оборудования. Товарные весы. Назначение, устройство, правила эксплуатации.

- •1.8 Назначение и классификация контрольно-кассовых машин. Общие принципы устройства контрольно-кассовых машин и правила эксплуатации.

- •1.9.Ковшовые, полочные и люлечные элеваторы, их назначение, область применения и основные элементы конструкции. Определение производительности и тяговый расчет полочных и люлечных элеваторов.

- •1.11Подвесные конвейеры

- •1.12 Пластинчатые и скребковые конвейеры

- •1.14. Классификация линий комплектации и раздачи обедов. Линия самообслуживания «Белла». Механизированная линия комплектации и раздачи обедов лкно. Назначение, состав линий и их характеристики.

- •Механизированная линия (300 об/час)

- •1.15. Процессы дозирования и формования в технологических автоматах и их классификация, устройство, оформление. Аж – 3п.

- •1.16. Процессы дозирования и формования в технологических автоматах и их классификация, устройство, оформление. Ап – 3м.

1.9.Ковшовые, полочные и люлечные элеваторы, их назначение, область применения и основные элементы конструкции. Определение производительности и тяговый расчет полочных и люлечных элеваторов.

Наиболее широко применяемой машиной для подъема сырья на значительную высоту является ковшовый элеватор, который занимает небольшую площадь и удобно вписывается в технологические линии.

Элеваторы предназначены для перемещения сыпучих, кусковых и штучных грузов в вертикальном и крутонаклонном направлениях (при угле наклона более 60°).

По виду грузонесущего элемента элеваторы подразделяют на ковшовые, люлечные и полочные, по виду тягового элемента - на ленточные и цепные. Ковшовые элеваторы предназначены для перемещения сыпучих и кусковых грузов; люлечные и полочные – для штучных грузов.

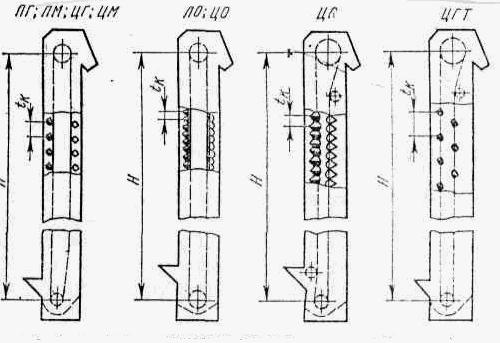

Рис. 1. Типы ковшовых элеваторов

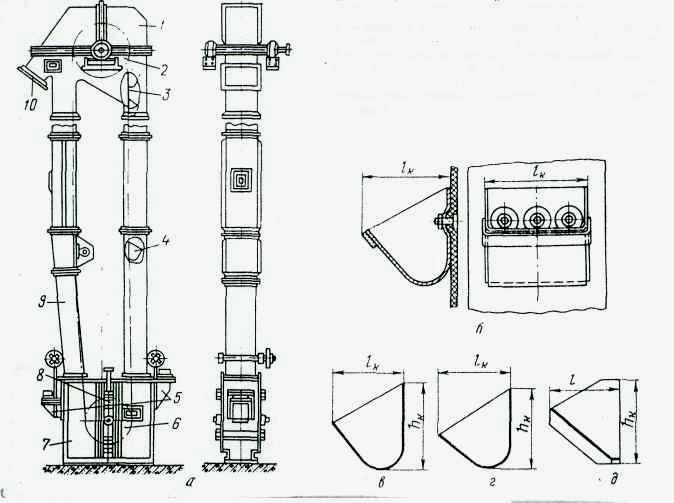

Ковшовый элеватор (рис. 2, а) состоит из бесконечного тягового элемента 3 с прикрепленными к нему ковшами 4, являющимися рабочим элементом. Тяговый элемент огибает приводной 2 и натяжной 6 барабаны. Тяговый элемент с ковшами, приводной и натяжной барабаны заключены в металлическом кожухе, верхняя часть которого носит название головки 1, нижняя - башмака 7. Головка и башмак соединены трубами 9. Сыпучий груз подается в башмак через один из загрузочных носков 5. При огибании тяговым элементом приводного барабана происходит разгрузка ковшей и груз через носок 10 удаляется из головки. Для обеспечения необходимого натяжения тягового элемента и предотвращения высыпании груза из ковшей нижний барабан связан с натяжным устройством 8

Тяговым элементом ковшовых элеваторов являются тканевые прорезиненные ленты и пластинчатые цепи. Ковшовые ленточные элеваторы получили широкое распространение на зерно-перерабатывающих предприятиях, что объясняется преимуществами, которые дает использование ленты в качестве тягового элемента. К ним относят: бесшумность и плавность хода, возможность работы с большими, чем у цепных элеваторов, скоростями, отсутствие динамических нагрузок, меньшие габариты.

Ковши (рис. 2,а,г,d) изготавливают сваркой или штамповкой из листовой стали толщиной 1,0... 2,0 мм и крепят к лепте норийными болтами (рис. 2, б). Кроме того, используют ковши, выполненные из пластмасс и резины. Ковш любого типа характеризуется вылетом lк, высотой hк, шириной bк ковша.

Ковши бывают с полукруглым днищем — глубокие и мелкие, и остроугольным днищем. Форма ковшей предопределяется свойствами транспортируемого груза и зависит от способов их загрузки и разгрузки.

Привод ковшового элеватора состоит из приводного барабана или приводных звездочек (в зависимости от того, какой тяговый элемент используют), передаточного механизма и электродвигателя.

Для предотвращения самопроизвольного обратного движения тягового элемента в случае внезапной остановки элеватора на приводной вал устанавливают стопорный останов — шариковый и роликовый.

Вал приводного барабана обычно опирается на двухрядные шариковые сферические подшипники, которые позволяют компенсировать возможные перекосы оси вала.

В ковшовых элеваторах используют вертикальные натяжные устройства трех типов: грузовые, винтовые и грузовинтовые.

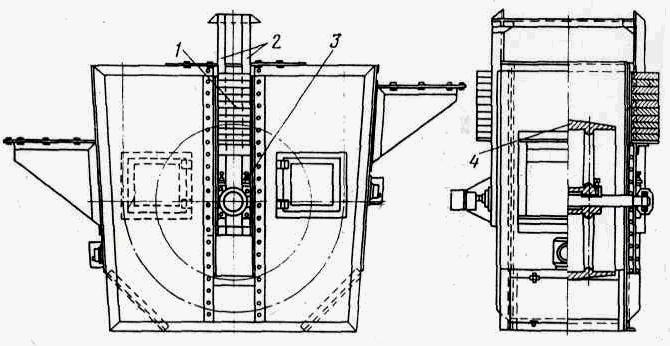

Кожух ковшового элеватора состоит из башмака, труб и головки. Башмак предназначен для загрузки ковшей, крепления нижнего барабана и натяжного устройства. Башмак, как и весь кожух, обычно изготавливают из листовой стали с приваренными к ней уголками, которые обеспечивают жесткость всей конструкции (рис 3.).

Рис. 3. Башмак элеватора:

1 - грузы; 2 - направляющие; 3 - подшипник; 4 - нижний барабан;

Сыпучий груз поступает в башмак, где захватывается и перемещается вверх в трубах ковшами, прикрепленными к тяговому элементу. Трубы могут иметь в сечении круглую или прямоугольную форму; представляют .собой ряд одинаковых по длине секций из листовой стали с фланцами из уголков. При монтаже секции стыкуют и скрепляют болтами. Последние по высоте секции соединяют с головкой, которая служит для разгрузки ковшей.

Процесс транспортирования груза складывается из зачерпывания груза, транспортирования его вверх и разгрузки.

Эффективность загрузки ковшей определяет производительность ковшового элеватора и оценивается коэффициентом заполнения Ψ ковша, который представляет отношение объема груза в ковше ко всему объему ковша.

1.10 Процессы дозирования и формования в технологических автоматах. Классификация дозировочно – формовочных устройств и их конструктивное оформление. Котлетоформовочная машина МФК – 2240 и панировочная машина МЛП – 2000. Назначение, устройство, правила эксплуатации.

В пищевой промышленности дозируются разные материалы различных свойств (жидкие, вязкие, сыпучие) следовательно и дозирование происходит различными способами. При выборе конструкции дозатора необходимо учитывать физико – механические, гранулометрические свойства дозируемых объектов, размеры частиц, объемная масса, подвижность, сыпучесть, влажность, слеживаемость, плотность, вязкость, липкость, наличие взвешенных частиц в жидких продуктах, объемная масса, подвижность и упругость пастообразных и тестообразных продуктов. Сыпучие материалы в качестве мелкодисперсных порошков, мелких частиц (кофе, порошки какао), мелкокусковых (сахарный песок, крупа, чай), средне и крупнокусковые (корнеклубнеплоды, штучные изделия, макароны, сахар рафинат). Дозирование может быть непрерывным и порционным, объемное и весовое. Точность дозирования при объемном 2% при весовом 0,5%.

Применяется

для порошков и мелкозернистых продуктов.

Дозатор непрерывного действия. V=0,025

– 0,1 м/c.

Производительность

Тарельчатые дозаторы, для сыпучих продуктов.

Дозирование - это процесс деления каких-либо продуктов на части, одинаковые по геометрическим размерам, массе или объему. Сущность дозировочного процесса заключается в получении порций без придания им заданных форм. Дозирование применимо к любым видам продуктов — сыпучим, жидким, фаршеобразным, вязко-пластичным и др.

Формование - это процесс придания отмеренным порциям заданной формы и заданных геометрических размеров, которые должны сохраняться у полученных изделий при дальнейшей технологической обработке. Формование применимо только к таким продуктам, которые легко деформируются и хорошо сохраняют приданную им форму после снятия нагрузки.

На предприятиях малых пищевых производств и общественного питания используются в основном технологические машины, осуществляющие сдвоенный дозировочно-формовочный процесс. Эти машины одновременно делят продукты на порции заданной массы и придают им определенную геометрическую форму. Сдвоенному дозировочно-формовочному процессу могут быть подвергнуты продукты, хорошо сохраняющие приданную им форму, например изделия из теста, мясного, рыбного, овощного, крупяного и картофельного фаршей, сливочное масло, маргарин и т. п.

Жидкие и сыпучие продукты могут подвергаться только дозированию или расфасовке на дозировочно-фасовочных автоматических устройствах. На предприятиях общественного питания используются дозировочно-формовочные машины, обрабатывающие продукты давлением с помощью соответствующих рабочих органов. Рабочими органами дозировочно-формовочных машин служат различные устройства, обеспечивающие процессы сдавливания и уплотнения, т. е. штампы, поршни, валки и т. п.

По функциональному назначению дозировочно-формовочное оборудование классифицируется на следующие виды: машины для формовки котлет; делители масла; машины для формовки вареников и пельменей; тестораскаточные машины; машины для отсадки заготовок из теста; дозаторы крема и др.

Котлетоформовочная машина МФК2240 предназначена для формовки и односторонней панировки изделий из мясного, рыбного, картофельного фаршей, а также манных биточков круглой формы. Машина устанавливается на рабочем столе и присоединяется к электрической сети переменного тока.

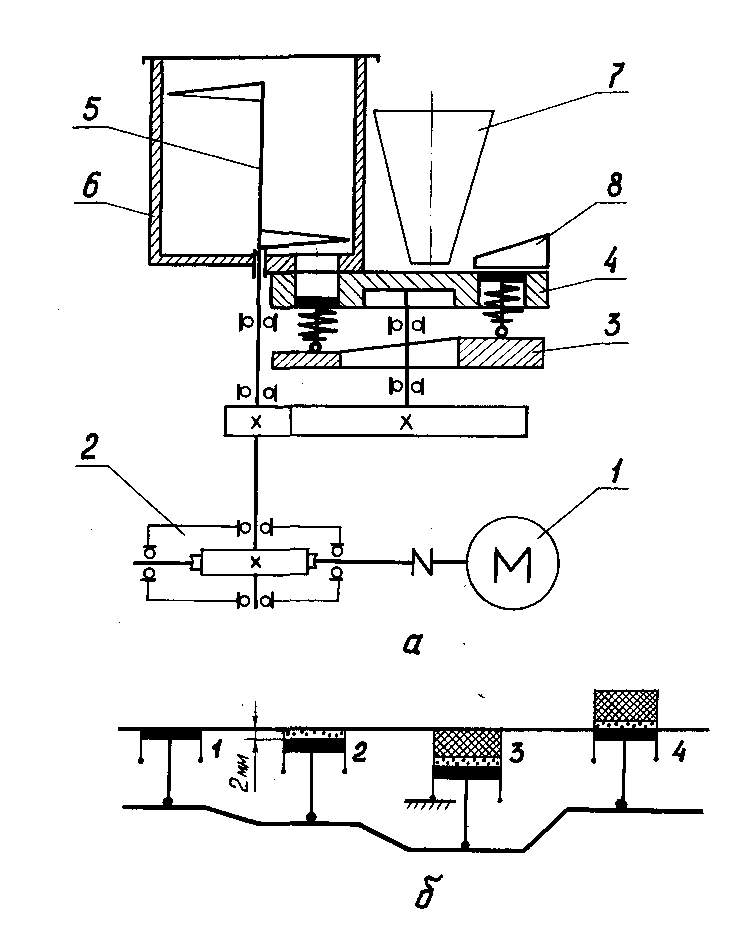

Машина состоит (рис. 3.28, а, б) из корпуса, в котором установлены: электродвигатель 1, червячный редуктор 2, крышка стола с загрузочным бункером 6, шнек 5, формующий стол 4, бункер для панировочных сухарей 7 и съемный приемный лоток. Рабочим органом машины является формующий стол, изготовленный в виде диска с тремя круглыми отверстиями-ячейками.

а – схема кинематическая; б – циклограмма движения поршня формующего стола;

1 – электродвигатель; 2 – редуктор червячный; 3 – копир; 4 – стол формующий; 5 – шнек; 6 – бункер для фарша; 7 – бункер для сухарей; 8 – сбрасыватель.

Рис. 3.28 – Котлетоформовочная машина МФК2240

Стол закреплен на вертикальном полом валу, внутри которого установлена тяга механизма регулирования массы формуемого изделия. Над столом располагаются два загрузочных устройства - цилиндрический бункер для фарша и конический бункер для панировочных сухарей. Бункер для фарша установлен на крышке формующего стола. Внутри бункера размещен шнек-питатель, нагнетающий фарш из бункера в ячейки формующего стола. Шнек приводится в движение вертикальным валом, консоль которого находится внутри бункера.

В состав разгрузочного устройства входят сбрасыватель и приемный лоток, плоскость которого установлена на уровне формующего стола. В ячейках формующего стола расположены рабочие инструменты машины - поршни, которые при вращении стола совершают возвратно-поступательное движение. Элементами рабочего инструмента следует считать также кромки ячеек формующего стола и кромки окна фаршевого бункера, которые отделяют порцию фарша от основной массы.

Рабочие органы машины приводятся в действие от электродвигателя, установленного внутри корпуса. Вал электродвигателя телескопически соединен с валом червячного редуктора, от которого приводится во вращение вал шнека-питателя. Вращательное движение формующему столу передается через цилиндрические зубчатые колеса, одно из которых закреплено на валу шнека-питателя, а другое на полом валу формующего стола.

Поршням, расположенным в ячейках формующего стола, возвратно-поступательное движение сообщается торцевым копиром, представляющим собой ступенчатое кольцо, закрепленное на станине концентрично оси вала формующего стола. На рабочий профиль копира опираются толкатели поршней. При вращении стола толкатели своими наконечниками скользят по копиру, а поршни поднимаются или опускаются в ячейках в соответствии с профилем копира.

Правила эксплуатации котлетоформовочной машины. Перед началом работы проверяют правильность установки рабочих органов, исправность машины и наличие заземляющего провода. Затем загружают бункеры машины панировочными сухарями и фаршем. Рядом с машиной на столе устанавливают противни, посыпанные панировочными сухарями.

После этого включают электродвигатель и производят формование пяти-шести изделий, взвешивают их на контрольных весах и в случае необходимости производят регулирование массы формуемых изделий с помощью регулировочного устройства. Регулирование осуществляется при включенном электродвигателе машины путем вращения регулировочного винта в ту или другую сторону. Неполновесные изделия помещают в бункер для фарша. В случае неполного заполнения фаршем надпоршневого пространства машину останавливают, проверяют наличие фарша в бункере и при необходимости добавляют его. В процессе работы машины следует периодически проверять массу формуемых изделий и по мере необходимости производить регулировку.