- •1. Разработка схемы базирования заготовки. Выбор установочных элементов

- •1.1. Анализ исходных данных и формулирование служебного назначения приспособления

- •1.2. Классификация технологической оснастки

- •1.3. Разработка схемы базирования заготовки

- •1.4. Определение направления действия сил и моментов резания при механической обработке деталей

- •1.5. Определение вида опорных элементов и формы их рабочей поверхности

- •2.1. Погрешность базирования при установке вала на призму

- •2.2. Погрешность базирования при установке вала на жесткий центр

- •2.3. Погрешность базирования при установке корпусной детали на плоскость и два отверстия перпендикулярные плоскости

- •2.4. Определение величины поворота детали при установке ее по плоскости и отверстиям на два пальца

- •3.1. Выбор места приложения зажимных усилий, вида и количества зажимных элементов

- •3.2. Определение количества точек приложения зажимных усилий

- •3.3. Определение вида зажимных элементов

- •3.3.1. Винтовые зажимы

- •3.3.2. Клиновые зажимы

- •3.3.2.1. Условие самоторможение клина

- •3.3.3.Эксцентриковые зажимы

- •3.3.4. Цанги

- •3.3.5. Устройства для зажима деталей типа тел вращения

- •4.1. Вспомогательные элементы и устройства приспособлений

- •4.1.1. Поворотные и делительные устройства

- •4.1.2. Устройства для координирования и направления инструмента

- •4.1.3. Детали приспособлений для координирования режущего инструмента

- •4.2. Корпусы приспособлений

- •4.2.1. Обеспечение жесткости, виброустойчивости и точности приспособлений

- •5. Составление расчетной схемы и исходного уравнения для расчета зажимного усилия Рз

- •5.1. Определение сил и моментов резания

- •5.2. Выбор коэффициента трения заготовки с опорными и зажимными элементами

- •5.3. Составление расчетной схемы и исходного уравнения для расчета зажимного усилия р3

- •5.4. Расчет коэффициента надежности закрепления к

- •Контрольные задания Задание 6.1.

- •Задание 6.2.

- •7. Расчет приводов зажимных устройств

- •7.1. Пневматический привод

- •7.1.1. Поршневые двигатели (пневмоцилиндры)

- •7.1.2. Диафрагменные пневмокамеры

- •7.1.3. Гидравлический привод

- •7.1.4. Пневмогидропривод

- •Контрольные задания. Задание 7.1.

- •Задание 7.2.

- •8 Приводы станочных приспособлений

- •8.1. Электромеханические приводы защитных устройств

- •8.2. Вакуумный привод

- •8.3. Электростатические плиты

- •Задание 8.2.

- •9. Магнитные и электромагнитные приспособления в

- •9.1. Электромагнитные приспособления

- •9.1.1. Применение электромагнитных плит

- •9.2. Приспособления с постоянными магнитами

- •9.2.1. Применение магнитных приспособлений

- •9.3. Электропостоянные магнитные приспособления

- •10. 1. Рекомендации по выбору типа привода зажимных устройств

- •10.2. Графическое обозначение опор, зажимов, установочных устройств в технологической документации.

- •11. Расчет приспособления на точность

- •11.1. Выбор расчетных параметров

- •Приспособления

- •11.2. Методика расчета приспособления на точность

- •11.3. Определение расчетных факторов

- •Примеры расчета приспособления на точность

- •12. Расчет размерных цепей

- •Задание 12.1.

- •Задание 12.3.

- •13. Контрольные и сборочные приспособления

- •13.1. Контрольные приспособления

- •13.1.1. Типы контрольных приспособлений

- •13.2. Сборочные приспособления

- •13.2.1. Элементы сборочных приспособлений

- •13.2.2. Особенности проектирования специальных сборочных приспособлений

- •13.2.3. Расчет точности сборки в приспособлении.

- •14. Особенности проектирования приспособлений для станков-автоматов, агрегатных станков и автоматических линий, состоящих из этих станков

- •Контрольные задания. Задание 14.1.

- •Задание 14.2.

- •15. Особенности проектирования приспособлений для станков с чпу, обрабатывающих центров и гибких производственных систем

- •15.1. Особенности установки приспособлений на станках с чпу

- •15.2. Системы приспособлений применяемых на станках с чпу

- •15.3. Приспособления для обрабатывающих центров

- •15.4. Приспособления для гибких автоматизированных участков из станков с чпу.

- •16. Прочность деталей приспособлений

- •Контрольные задания. Задание 16.1.

- •Задание 16.1.

- •17. Экономическая эффективность приспособлений

- •17.1. Обоснование экономической эффективности применения технологической оснастки

- •17.2. Оценка эффективности применения технологической оснастки

- •17.3. Автоматизированное проектирование технологической оснастки

- •Воронежский государственный технический университет

- •394026 Воронеж, Московский просп., 14

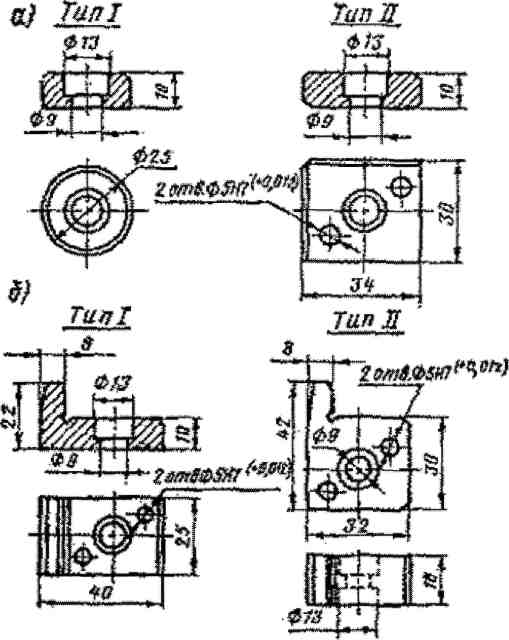

4.1.3. Детали приспособлений для координирования режущего инструмента

При настройке и поднастройке станка для контроля положения режущего инструмента применяют высотные и угловые установки (рис. 4.7).

Установы закрепляют на корпусе приспособления.

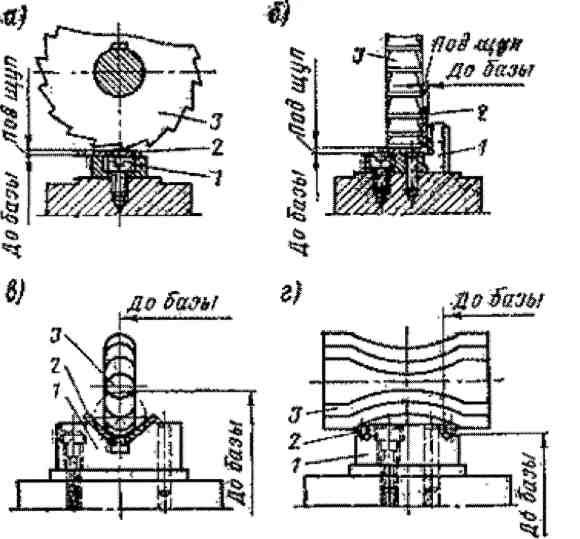

Рис.4.7. Высотные установы для фрез: а - высотный; б - угловой.

а - дисковой фрезы по высотному установу; б - тоже, по круговому; в - фасонной фрезы с выпуклым профилем; г- то же, с вогнутым; 1 - установ; 2 - щуп; 3 - фреза.

Рис. 4.8. Примеры координации фрез по установам с помощью щупа:

Координация фрез по установам производится с помощью стандартных щупов (рис. 4.8).

Установы изготавливаются из сталей 15 и 20 с термообработкой до HRC55...60 или из стали 20Х с цементацией на глубину 0,8-1,2 мм до HRC55...60.

4.2. Корпусы приспособлений

Корпус является базовой деталью, объединяющей все элементы приспособления. На корпусе монтируют установочные элементы, зажимные устройства, детали для направления инструмента, а также вспомогательные детали и механизмы. Корпус воспринимает силы обработки и закрепления заготовки.

Требования, предъявляемые к корпусам приспособлений:

• корпус должен быть жестким и прочным при минимальной массе;

• удобным для очистки от стружки и отвода СОЖ;

• обеспечивать быструю и удобную установку и съем заготовок;

• обеспечивать установку и закрепление приспособления на станке без выверки ( для этого предусматривают направляющие элементы - пазовые шпонки и центрирующие бурты);

• прост в изготовлении, обеспечивать безопасность работы ( недопустимы острые углы, малые просветы между рукоятками и корпусом);

• корпусы передвижных или кантуемых приспособлений для сверления должны быть устойчивыми при разных положениях на столе станка, также корпуса выполняют с литыми или вставными ножками, ограничивающими контакт со столом станка.

Корпус на столе станка крепят с помощью болтов, заводимых в Т-образные пазы стола, или при помощи прихватов.

Для изготовления корпусов применяют серый чугун СЧ12 или сталь Ст. 3. В отдельных случаях (для корпусов поворотных приспособлений) - легкие сплавы на алюминиевой основе.

Корпусы приспособлений изготавливают литьем, сваркой, ковкой, резкой, сборкой из нормализованых узлов.

Литьем выполняют преимущественно корпусы сложной конфигурации (сроки их изготовления длительны).

Сваркой также можно получить корпусы сложной конфигурации, но сроки изготовления здесь ниже.

Ковкой и резкой сортового проката получают корпусы простых конфигураций и небольших размеров.

В корпусах сборного типа объем механической обработки несколько возрастает, а жесткость снижается.

Корпусы станочных приспособлений с небольшими силами резания можно выполнять из эпоксидных смол литьем в разовые формы из гипса, картона, пластилина.

Выбор варианта изготовления корпуса определяется условиями эксплуатации приспособления, сроками, себестоимостью и технологией изготовления.

4.2.1. Обеспечение жесткости, виброустойчивости и точности приспособлений

Жесткость в первую очередь обеспечивается в направлении действия сил закрепления и резания. Для повышения жесткости следует применять конструкции с малым количеством стыков, уменьшать зазоры в соединениях и устранять внецентреное приложение нагрузки. Предпочтительны цельные и сварные конструкции. Контактную жесткость стыков, работающих на сжатие повышают, уменьшая шероховатость и волнистость сопряженных поверхностей, применяя шлифование и шабрение.

Непостоянство силы резания и неоднородность жесткости станочных приспособлений и других элементов технологической системы предопределяют возникновение вибраций.

При вибрации увеличивается шероховатость обрабатываемой поверхности, ухудшаются условия работы режущего инструмента.

Для уменьшения вибрации необходимо увеличивать жесткость приспособления; уменьшать высоту приспособления и длину выступающих консольных элементов; использовать дополнительные опоры; увеличивать размеры опорных поверхностей; использовать демпфирующие элементы.

При вычерчивании общего вида и деталей приспособления назначают допуски на его размеры.

По точности исполнения эти размеры можно разбить на три группы.

К первой группе относятся:

а) размеры тех сопряжений, от которых зависит точность выполняемой обработки (например, расстояние между осями кондукторных втулок сверлильного приспособления); б) размеры установочных элементов, от точности которых зависит положение заготовки в приспособлении.

Ко второй группе относятся размеры тех сопряжений, от которых точность обработки не зависит (например, размеры сопряжений зажимных устройств, выталкивателей и так далее).

К третьей группе относятся свободные размеры обработанных и необработанных поверхностей.

Допуски на размеры первой группы берут в 2 - 3 раза меньше допусков на размеры, выдерживаемые при обработке.

Допуски на размеры второй группы определяют в зависимости от назначения механизма, а также характера и условий работы рассматриваемого сопряжения. Обычно здесь допуски берут по 7 - 9 квалитетам точности.

Свободные размеры, выполняют по 14 квалитету точности для обработанных и по 16-му для необработанных поверхностей.

Контрольные задания.

Задание 4.1.

Что должны содержать технические требования и техническая характеристика на общем виде приспособления?

Задание 4.2.

Какие втулки называются кондукторными, а какие направляющими?

Задание 4.3.

Какие требования предъявляются к корпусам приспособлений?

Задание 4.4.

Как обеспечить жесткость и виброустойчивость приспособления?

Задание 4.5.

На какие группы делятся размеры по точности исполнения?