- •1. Разработка схемы базирования заготовки. Выбор установочных элементов

- •1.1. Анализ исходных данных и формулирование служебного назначения приспособления

- •1.2. Классификация технологической оснастки

- •1.3. Разработка схемы базирования заготовки

- •1.4. Определение направления действия сил и моментов резания при механической обработке деталей

- •1.5. Определение вида опорных элементов и формы их рабочей поверхности

- •2.1. Погрешность базирования при установке вала на призму

- •2.2. Погрешность базирования при установке вала на жесткий центр

- •2.3. Погрешность базирования при установке корпусной детали на плоскость и два отверстия перпендикулярные плоскости

- •2.4. Определение величины поворота детали при установке ее по плоскости и отверстиям на два пальца

- •3.1. Выбор места приложения зажимных усилий, вида и количества зажимных элементов

- •3.2. Определение количества точек приложения зажимных усилий

- •3.3. Определение вида зажимных элементов

- •3.3.1. Винтовые зажимы

- •3.3.2. Клиновые зажимы

- •3.3.2.1. Условие самоторможение клина

- •3.3.3.Эксцентриковые зажимы

- •3.3.4. Цанги

- •3.3.5. Устройства для зажима деталей типа тел вращения

- •4.1. Вспомогательные элементы и устройства приспособлений

- •4.1.1. Поворотные и делительные устройства

- •4.1.2. Устройства для координирования и направления инструмента

- •4.1.3. Детали приспособлений для координирования режущего инструмента

- •4.2. Корпусы приспособлений

- •4.2.1. Обеспечение жесткости, виброустойчивости и точности приспособлений

- •5. Составление расчетной схемы и исходного уравнения для расчета зажимного усилия Рз

- •5.1. Определение сил и моментов резания

- •5.2. Выбор коэффициента трения заготовки с опорными и зажимными элементами

- •5.3. Составление расчетной схемы и исходного уравнения для расчета зажимного усилия р3

- •5.4. Расчет коэффициента надежности закрепления к

- •Контрольные задания Задание 6.1.

- •Задание 6.2.

- •7. Расчет приводов зажимных устройств

- •7.1. Пневматический привод

- •7.1.1. Поршневые двигатели (пневмоцилиндры)

- •7.1.2. Диафрагменные пневмокамеры

- •7.1.3. Гидравлический привод

- •7.1.4. Пневмогидропривод

- •Контрольные задания. Задание 7.1.

- •Задание 7.2.

- •8 Приводы станочных приспособлений

- •8.1. Электромеханические приводы защитных устройств

- •8.2. Вакуумный привод

- •8.3. Электростатические плиты

- •Задание 8.2.

- •9. Магнитные и электромагнитные приспособления в

- •9.1. Электромагнитные приспособления

- •9.1.1. Применение электромагнитных плит

- •9.2. Приспособления с постоянными магнитами

- •9.2.1. Применение магнитных приспособлений

- •9.3. Электропостоянные магнитные приспособления

- •10. 1. Рекомендации по выбору типа привода зажимных устройств

- •10.2. Графическое обозначение опор, зажимов, установочных устройств в технологической документации.

- •11. Расчет приспособления на точность

- •11.1. Выбор расчетных параметров

- •Приспособления

- •11.2. Методика расчета приспособления на точность

- •11.3. Определение расчетных факторов

- •Примеры расчета приспособления на точность

- •12. Расчет размерных цепей

- •Задание 12.1.

- •Задание 12.3.

- •13. Контрольные и сборочные приспособления

- •13.1. Контрольные приспособления

- •13.1.1. Типы контрольных приспособлений

- •13.2. Сборочные приспособления

- •13.2.1. Элементы сборочных приспособлений

- •13.2.2. Особенности проектирования специальных сборочных приспособлений

- •13.2.3. Расчет точности сборки в приспособлении.

- •14. Особенности проектирования приспособлений для станков-автоматов, агрегатных станков и автоматических линий, состоящих из этих станков

- •Контрольные задания. Задание 14.1.

- •Задание 14.2.

- •15. Особенности проектирования приспособлений для станков с чпу, обрабатывающих центров и гибких производственных систем

- •15.1. Особенности установки приспособлений на станках с чпу

- •15.2. Системы приспособлений применяемых на станках с чпу

- •15.3. Приспособления для обрабатывающих центров

- •15.4. Приспособления для гибких автоматизированных участков из станков с чпу.

- •16. Прочность деталей приспособлений

- •Контрольные задания. Задание 16.1.

- •Задание 16.1.

- •17. Экономическая эффективность приспособлений

- •17.1. Обоснование экономической эффективности применения технологической оснастки

- •17.2. Оценка эффективности применения технологической оснастки

- •17.3. Автоматизированное проектирование технологической оснастки

- •Воронежский государственный технический университет

- •394026 Воронеж, Московский просп., 14

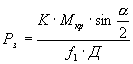

5.3. Составление расчетной схемы и исходного уравнения для расчета зажимного усилия р3

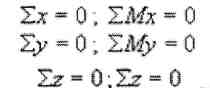

Величину необходимого зажимного усилия определяют на основе решения задачи статики, рассматривая равновесие заготовки под действием приложенных к ней сил. Для этого необходимо составить расчетную схему, то есть изобразить на схеме базирования заготовки все действующие на нее силы: силы и моменты резания, зажимные усилия, реакции опор и силы трения в местах контакта заготовки с опорными и зажимными элементами.

Расчетную схему следует составлять для наиболее неблагоприятного местоположения режущего инструмента по длине обрабатываемой поверхности.

По расчетной схеме необходимо установить направления возможного перемещения или поворота заготовки под действием сил и моментов резания, определить величину проекций всех сил на направление перемещения и составить уравнения сил и моментов:

Примеры расчета зажимного усилия Р3

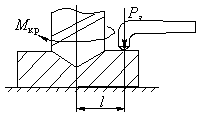

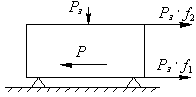

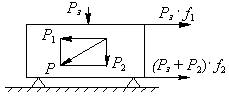

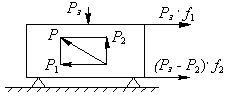

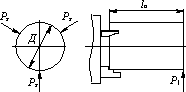

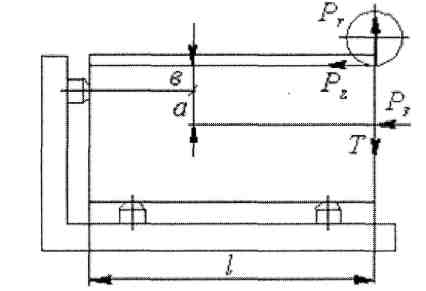

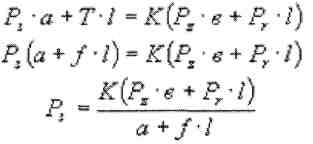

Пример 1. Фрезерование плоскости при данном способе базирования и закрепления заготовки (рис. 5.2)

Рис. 5.2. Фрезерование плоскости.

Из уравнения равновесия:

![]()

Введем коэффициент надежности закрепления К:

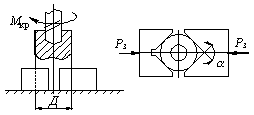

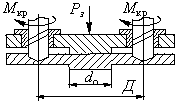

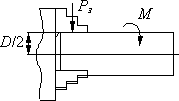

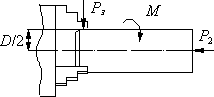

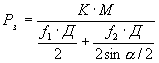

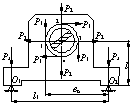

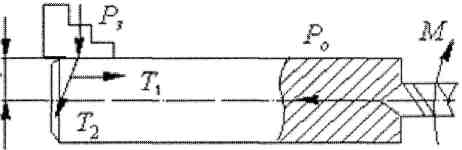

Пример 2. Сверление отверстия в заготовке, закрепленной в 3-х кулачковом патроне (рис. 5.3).

Рис. 5.3. Сверление отверстия.

При перемещении заготовки в кулачках вдоль оси имеем коэффициент трения f1, а при поворачивании f2.

Тогда

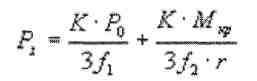

![]()

Определим величину зажимного усилия при условии недопустимости перемещения заготовки в кулачках. Предположим, что в патроне 3 кулачка. Тогда 3 Т1=Р0. Введем К:

![]()

откуда

![]()

При условии недопустимости провертывания заготовки в кулачках

![]()

или

![]()

откуда

Окончательно имеем

5.4. Расчет коэффициента надежности закрепления к

Так как в производственных условиях могут иметь место отступления от тех условий, применительно к которым рассчитывались по нормативам силы и моменты резания, возможное увеличение их следует учесть путем введения коэффициента надежности (запаса) закрепления К и умножения на него сил и моментов, входящих в составленные уравнения статики.

Значение коэффициента надежности К следует выбирать дифференцированно в зависимости от конкретных условий выполнения операции и способа закрепления заготовки. Его величину можно представить как произведение частных коэффициентов, каждый из которых отражает влияние определенного фактора:

![]()

К0 - гарантированный коэффициент запаса надежности закрепления, К0 =

1,5;

К1 - коэффициент, учитывающий увеличение силы резания из-за случайных неровностей на заготовках;

Таблица 5.2 Значение коэффициента Kj

Способ обработки |

Компоненты сил резания |

К2 |

Обрабатывае- мый материал |

Сверление |

Крутящий момент М Осевая сила Pо |

1,15 1,10 |

Чугун |

Предварительное (по корке) зенкерование |

Крутящий момент М Осевая сила Р® |

1,3 1.2 |

Чугун при износе по задней поверхности резца- 1,5 мм |

Предварительное точение |

Тангенциальная сила Pz Радиальная сила Ру

Сила подачи Рх |

1.0 1,4 1,2 1,6 1,25 |

Сталь и чугун Сталь Чугун Сталь Чугун |

Цилиндрическоеe предварительное и чистовое фрезерование |

Окружная сила Pz |

1,75 - 1,90

1,2- 1,4 |

Вязкие стали

Твердые стали и чугуны |

Торцевое предварительное и чистовое фрезерование |

Окружная сила Pz |

1,75-1,90 1,2- 1,4 |

Вязкие стали Твердые стали и чугуны |

Шлифование |

Тангенциальная еижа Pz |

1,15- 1.20 |

Стань |

Протачивание |

Сила резания Pz |

1,55 |

Сталь |

К1 = 1,2- для черновой обработки;

К1 - 1,0 - для чистовой обработки;

К2 - коэффициент, учитывающий увеличение силы резания вследствие затупления инструмента (табл. 5.2);

К3 - коэффициент, учитывающий увеличение силы резания при прерывистом резании, К3 = 1,2;

К4 - учитывает непостоянство зажимного усилия;

К4= 1,3 - для ручных зажимов;

К4 = 1,0 — для пневматических и гидравлических зажимов;

К5 - учитывает степень удобства расположения рукояток в ручных зажимах;

• К5 = 1,2 - при диапазоне угла отклонения рукоятки 90°;

• К5 = 1,0 - при удобном расположении и малой длине рукоятки;

К6 - учитывает неопределенность из-за неровностей места контакта заготовки с опорными элементами, имеющими большую опорную поверхность (учитывается только при наличии крутящего момента, стремящегося повернуть заготовку);

• К6 = 1,0 - для опорного элемента, имеющего ограниченную поверхность контакта с заготовкой;

• К6 = 1,5 - для опорного элемента с большой площадью контакта. Величина К может колебаться в пределах 1,5...8,0. Если К < 2,5, то при расчете надежности закрепления ее следует принять равной К = 2,5 (согласно ГОСТ 12.2.029-77).

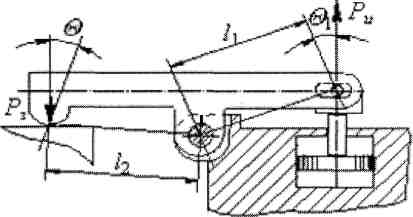

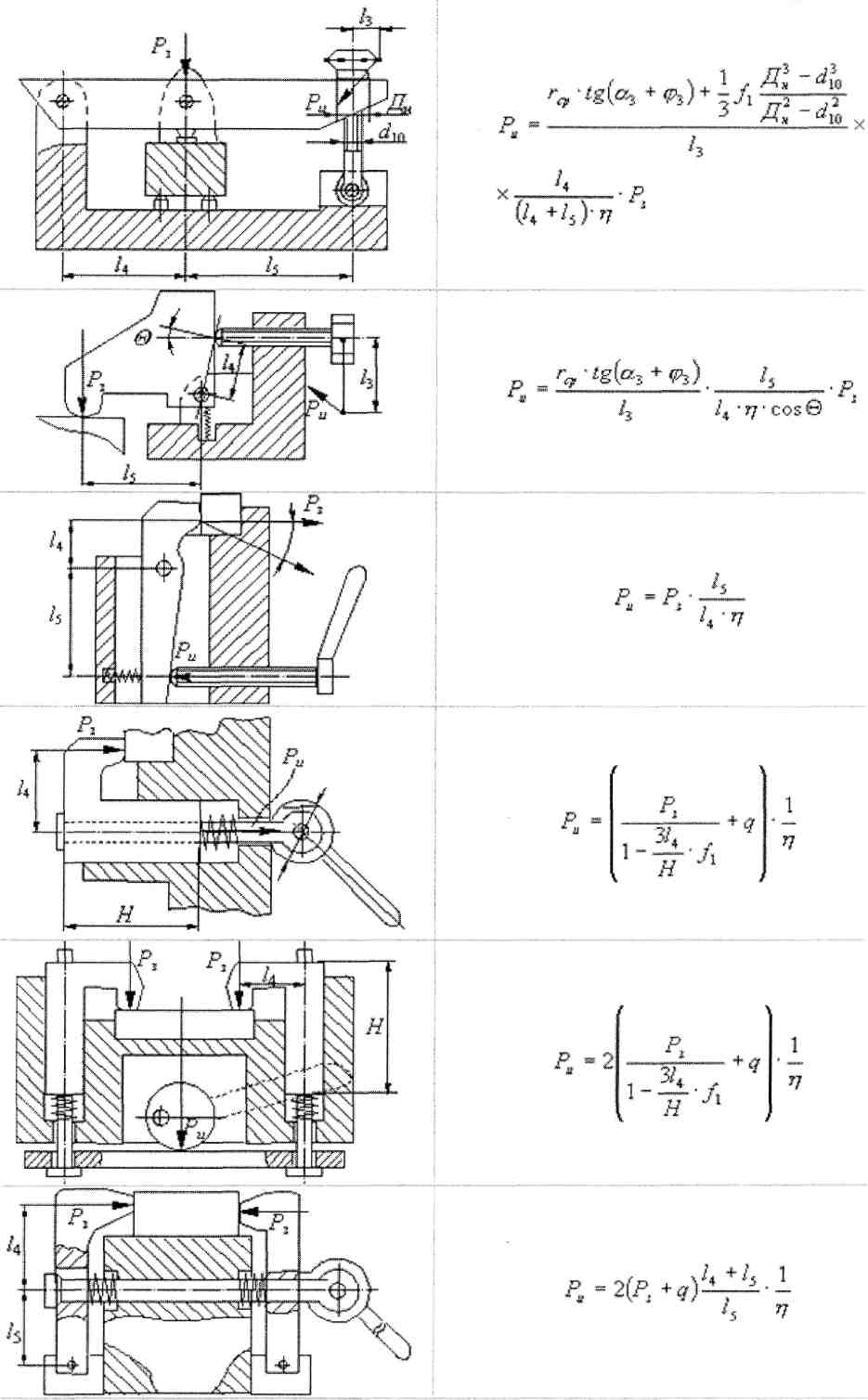

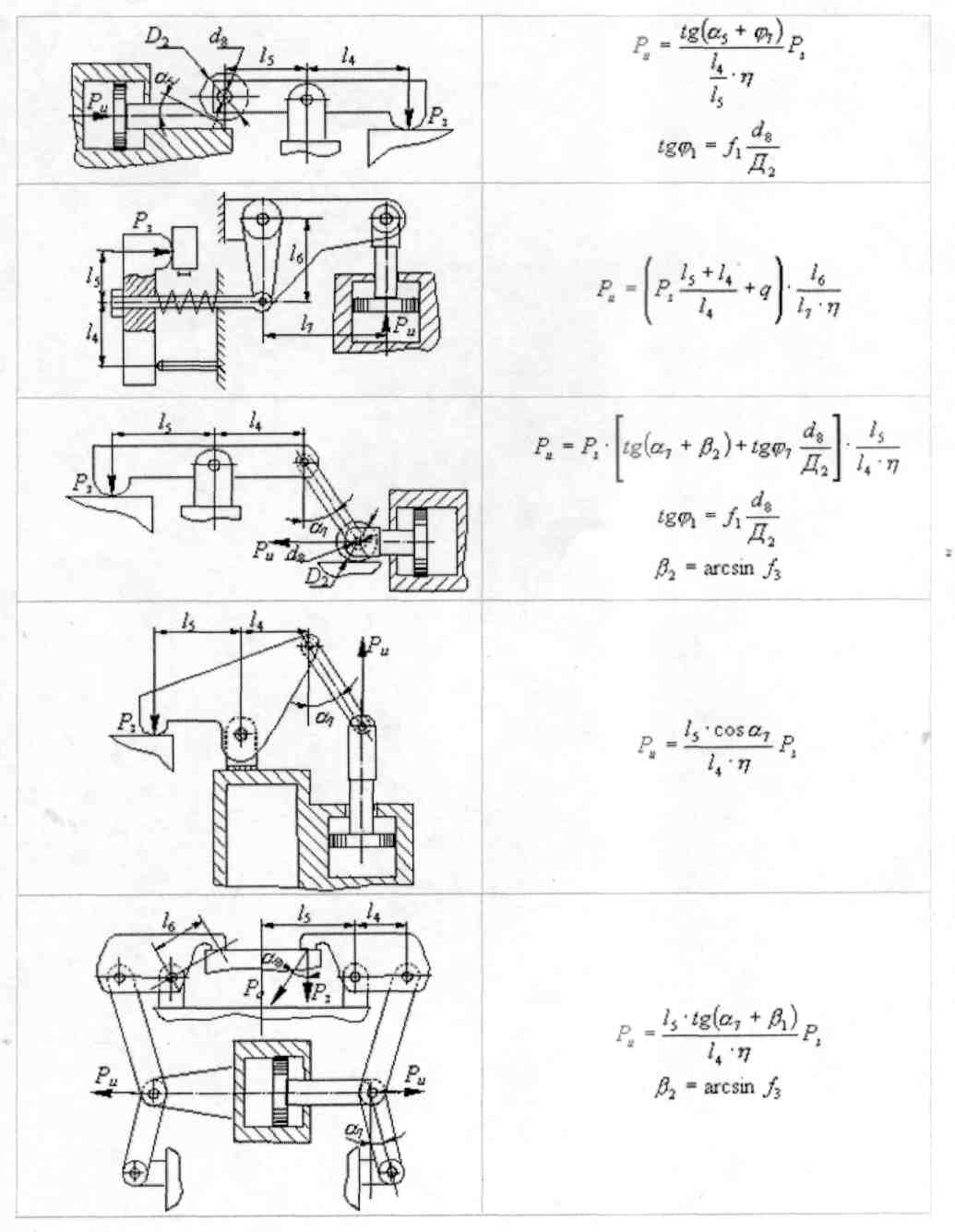

В таблице 5.3 приведены схемы для определения силы зажима Р3 заготовок для различных видов механической обработки.

расчете надежности закрепления ее следует принять равной К = 2,5 (согласно ГОСТ 12.2.029-77).

В таблице 5.3 приведены схемы для определения силы зажима Р3 заготовок для различных видов механической обработки.

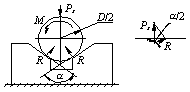

Таблица 5.3. Схемы для определения исходного усилия Р3

1 |

|

|

2 |

|

|

3 |

|

|

4 |

|

|

5 |

|

|

6 |

|

|

7 |

|

|

8 |

|

|

10 |

|

|

10 |

|

|

11 |

|

|

12 |

|

|

13 |

|

|

14 |

|

|

15 |

|

|

16 |

|

|

Контрольные задания.

Задание 5.1.

На какие группы делятся зажимные устройства?

Задание 5.2.

Этапы силового расчета станочных приспособлений.

Задание 5.3.

Как составить расчетную схему и исходное уравнение для расчета зажимного усилия Рз.

Задание 5.4.

Как определить коэффициент надежности закрепления «К»?

6. Составление расчетной схемы и исходного уравнения для расчета исходного усилия Ри

Силовые механизмы обычно выполняют роль усилителя. Его основной характеристикой является коэффициент усиления i (передаточное отношение сил)

![]()

Наряду с изменением величины исходного усилия силовой механизм может также изменять его направление, разлагать на составляющие и совместно с контактными элементами обеспечивать приложение зажимного усилия к заданной точке. Иногда силовые механизмы выполняют роль самотормозящего элемента, препятствуя раскреплению заготовки при внезапном выходе из строя привода.

Силовые механизмы делятся на простые и комбинированные. Простые состоят из одного элементарного механизма - винтового, эксцентрикового, клинового, рычажного.

Комбинированные представляют собой комбинацию нескольких простых: рычажного и винтового, рычажного и эксцентрикового, рычажного и клинового и т.д.

Силовые механизмы используются в приспособлениях с зажимными устройствами как первой, так и второй групп. Для приспособлений с зажимными устройствами первой группы силовой механизм следует выбирать совместно с приводом, чтобы можно было рационально согласовать силовые возможности механизма (коэффициент усиления i) с силовыми данными привода.

Выбор конструктивной схемы силового механизма производится также с учетом конкретных условий компоновки приспособления.

Для выбранного силового механизма необходимо определить коэффициент усиления i и исходное усилие Ри , которое должно быть приложено к силовому механизму приводом или рабочим.

Расчетная формула для нахождения Ри может быть получена на основе решения задачи статики - рассмотрения равновесия силового механизма под действием приложенных к нему сил.

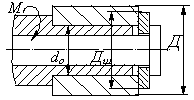

Пример

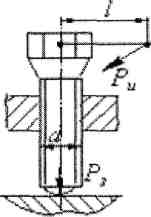

Рис. 6.1. Винтовой механизм.

Винтовой механизм со сферическим торцом (рис. 6.1).

Дано: Р3, l, d.

![]()

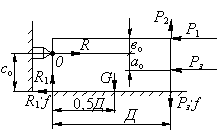

Пример 2

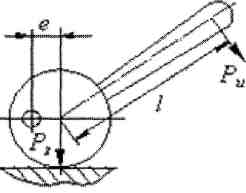

Рис. 6.2. Эксцентриковый механизм. Эксцентриковый механизм (рис. 6.2).

Дано: Р3,1, е.

![]()

Пример 3

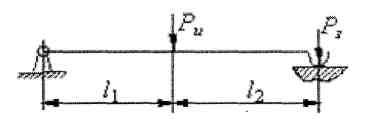

Рис. 6.3. Рычажный механизм.

Рычажный механизм (рис. 6.3).

![]()

- КПД, учитывающий потери на трение в опоре;

= 0,85.

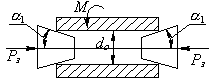

Пример 4

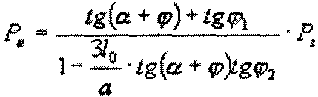

Рис. 6.4. Клиноплунжерный механизм.

Клиноплунжерный механизм (рис. 6.4).

- угол клина в ;

- угол трения между плунжером и клином в °;

tg = f = 0,1-0,15;

1 - угол трения между клином и корпусом в °;

tg1 = f1 = 0,1-0,15;

2 - угол трения между плунжером и корпусом в °;

tg2 = f2 = 0,1-0,15.

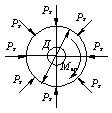

Пример 5

Рис. 6.5. Комбинированный силовой механизм.

Комбинированный силовой механизм (рис. 6.5).

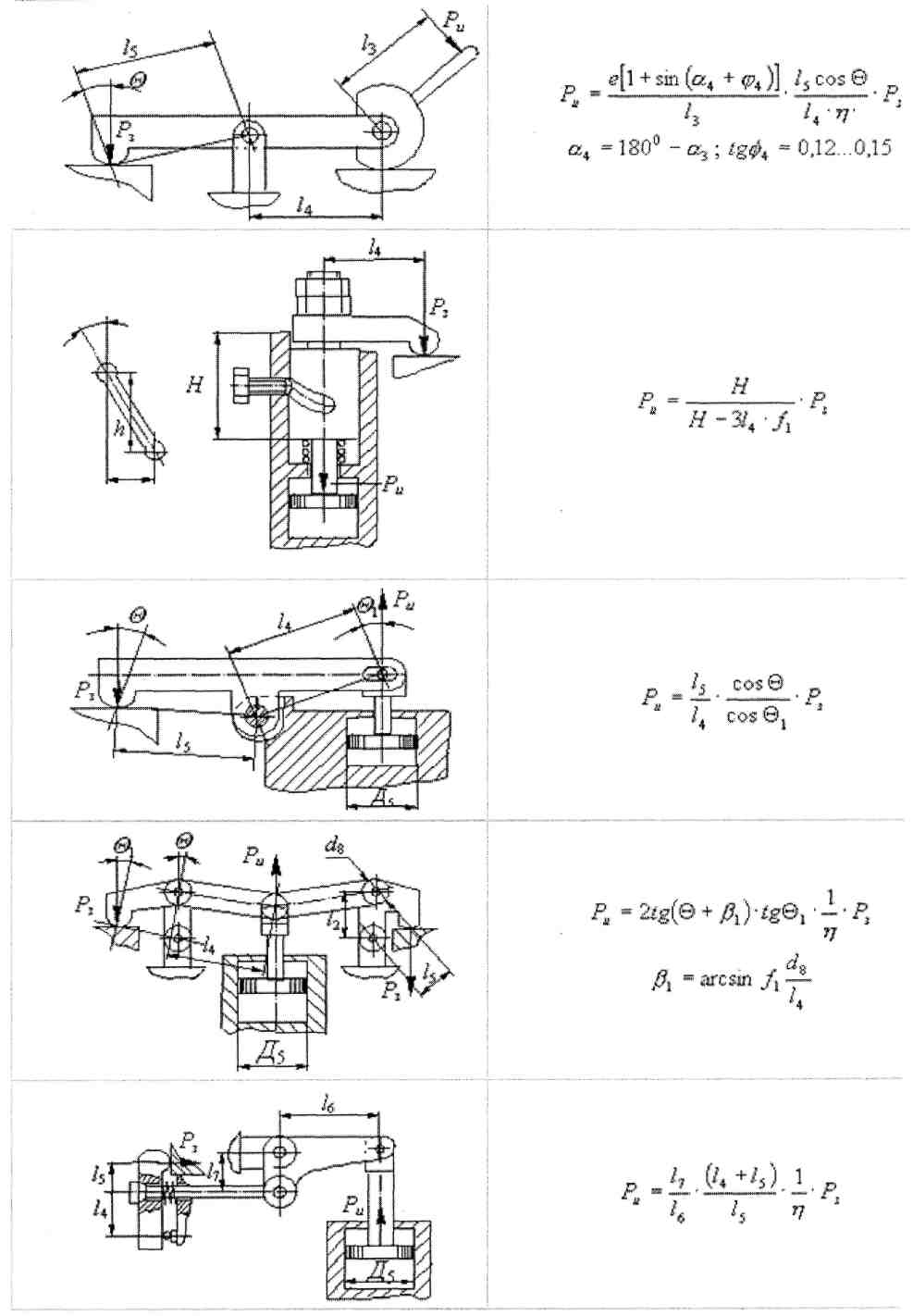

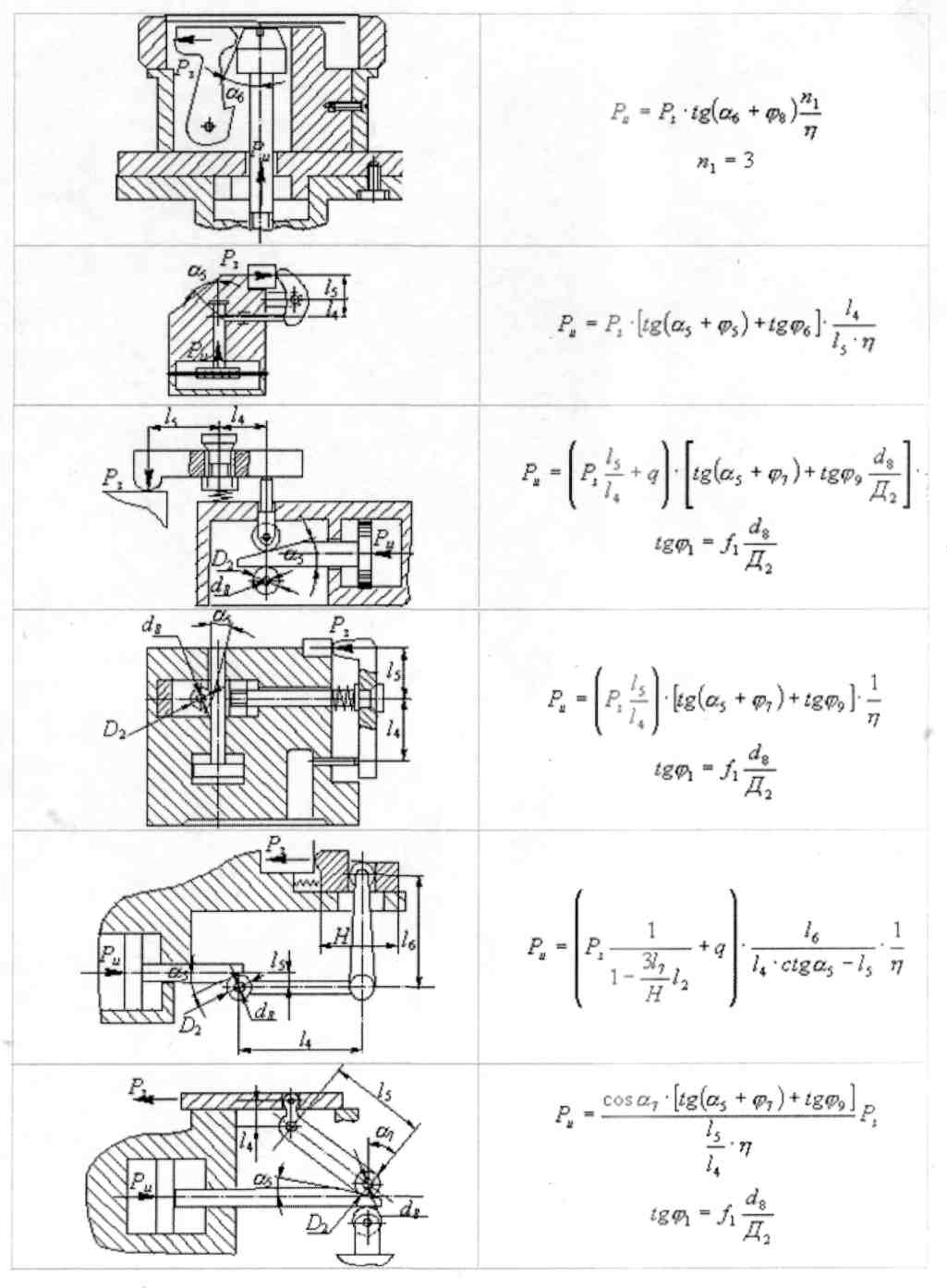

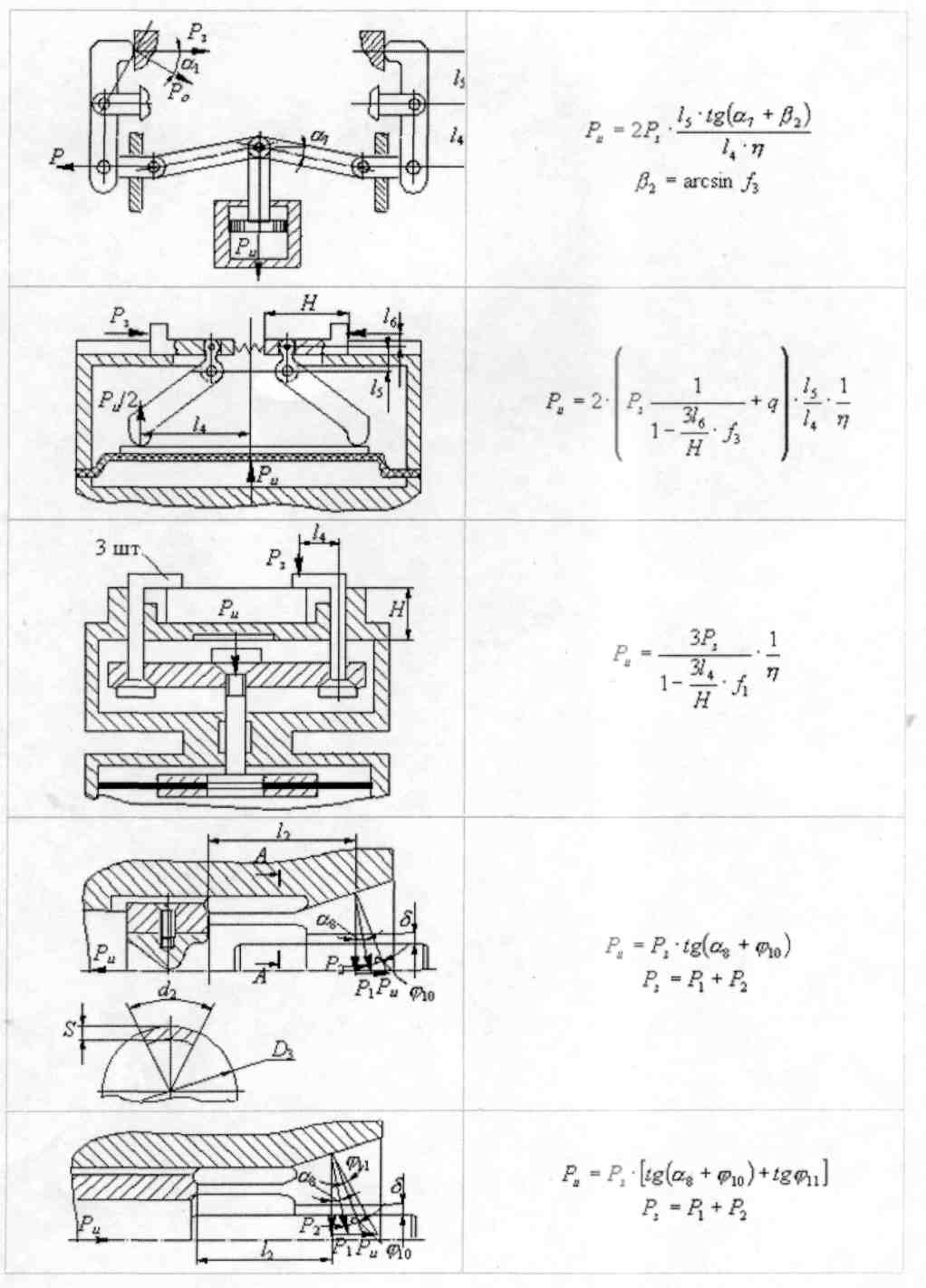

В таблице 6.1 приведены схемы для определения исходного усилия Ри, а в таблице 6.2 - обозначения исходных данных для расчетов.

Таблица 6.1 Схемы для

определения исходного усилия Ри

Таблица 6.2 Исходные данные для расчетов