- •1. Разработка схемы базирования заготовки. Выбор установочных элементов

- •1.1. Анализ исходных данных и формулирование служебного назначения приспособления

- •1.2. Классификация технологической оснастки

- •1.3. Разработка схемы базирования заготовки

- •1.4. Определение направления действия сил и моментов резания при механической обработке деталей

- •1.5. Определение вида опорных элементов и формы их рабочей поверхности

- •2.1. Погрешность базирования при установке вала на призму

- •2.2. Погрешность базирования при установке вала на жесткий центр

- •2.3. Погрешность базирования при установке корпусной детали на плоскость и два отверстия перпендикулярные плоскости

- •2.4. Определение величины поворота детали при установке ее по плоскости и отверстиям на два пальца

- •3.1. Выбор места приложения зажимных усилий, вида и количества зажимных элементов

- •3.2. Определение количества точек приложения зажимных усилий

- •3.3. Определение вида зажимных элементов

- •3.3.1. Винтовые зажимы

- •3.3.2. Клиновые зажимы

- •3.3.2.1. Условие самоторможение клина

- •3.3.3.Эксцентриковые зажимы

- •3.3.4. Цанги

- •3.3.5. Устройства для зажима деталей типа тел вращения

- •4.1. Вспомогательные элементы и устройства приспособлений

- •4.1.1. Поворотные и делительные устройства

- •4.1.2. Устройства для координирования и направления инструмента

- •4.1.3. Детали приспособлений для координирования режущего инструмента

- •4.2. Корпусы приспособлений

- •4.2.1. Обеспечение жесткости, виброустойчивости и точности приспособлений

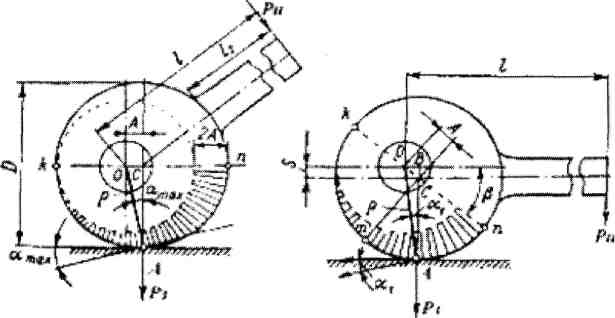

- •5. Составление расчетной схемы и исходного уравнения для расчета зажимного усилия Рз

- •5.1. Определение сил и моментов резания

- •5.2. Выбор коэффициента трения заготовки с опорными и зажимными элементами

- •5.3. Составление расчетной схемы и исходного уравнения для расчета зажимного усилия р3

- •5.4. Расчет коэффициента надежности закрепления к

- •Контрольные задания Задание 6.1.

- •Задание 6.2.

- •7. Расчет приводов зажимных устройств

- •7.1. Пневматический привод

- •7.1.1. Поршневые двигатели (пневмоцилиндры)

- •7.1.2. Диафрагменные пневмокамеры

- •7.1.3. Гидравлический привод

- •7.1.4. Пневмогидропривод

- •Контрольные задания. Задание 7.1.

- •Задание 7.2.

- •8 Приводы станочных приспособлений

- •8.1. Электромеханические приводы защитных устройств

- •8.2. Вакуумный привод

- •8.3. Электростатические плиты

- •Задание 8.2.

- •9. Магнитные и электромагнитные приспособления в

- •9.1. Электромагнитные приспособления

- •9.1.1. Применение электромагнитных плит

- •9.2. Приспособления с постоянными магнитами

- •9.2.1. Применение магнитных приспособлений

- •9.3. Электропостоянные магнитные приспособления

- •10. 1. Рекомендации по выбору типа привода зажимных устройств

- •10.2. Графическое обозначение опор, зажимов, установочных устройств в технологической документации.

- •11. Расчет приспособления на точность

- •11.1. Выбор расчетных параметров

- •Приспособления

- •11.2. Методика расчета приспособления на точность

- •11.3. Определение расчетных факторов

- •Примеры расчета приспособления на точность

- •12. Расчет размерных цепей

- •Задание 12.1.

- •Задание 12.3.

- •13. Контрольные и сборочные приспособления

- •13.1. Контрольные приспособления

- •13.1.1. Типы контрольных приспособлений

- •13.2. Сборочные приспособления

- •13.2.1. Элементы сборочных приспособлений

- •13.2.2. Особенности проектирования специальных сборочных приспособлений

- •13.2.3. Расчет точности сборки в приспособлении.

- •14. Особенности проектирования приспособлений для станков-автоматов, агрегатных станков и автоматических линий, состоящих из этих станков

- •Контрольные задания. Задание 14.1.

- •Задание 14.2.

- •15. Особенности проектирования приспособлений для станков с чпу, обрабатывающих центров и гибких производственных систем

- •15.1. Особенности установки приспособлений на станках с чпу

- •15.2. Системы приспособлений применяемых на станках с чпу

- •15.3. Приспособления для обрабатывающих центров

- •15.4. Приспособления для гибких автоматизированных участков из станков с чпу.

- •16. Прочность деталей приспособлений

- •Контрольные задания. Задание 16.1.

- •Задание 16.1.

- •17. Экономическая эффективность приспособлений

- •17.1. Обоснование экономической эффективности применения технологической оснастки

- •17.2. Оценка эффективности применения технологической оснастки

- •17.3. Автоматизированное проектирование технологической оснастки

- •Воронежский государственный технический университет

- •394026 Воронеж, Московский просп., 14

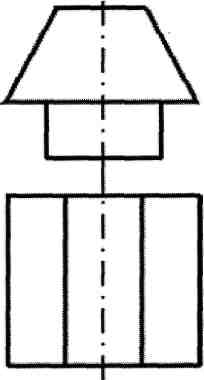

3.3.1. Винтовые зажимы

Винтовые зажимы применяют в приспособлениях с ручным закреплением заготовки, в приспособлениях механизированного типа, а также на автоматических линиях при использовании приспособлений-спутников. Они просты, компактны и надежны в работе.

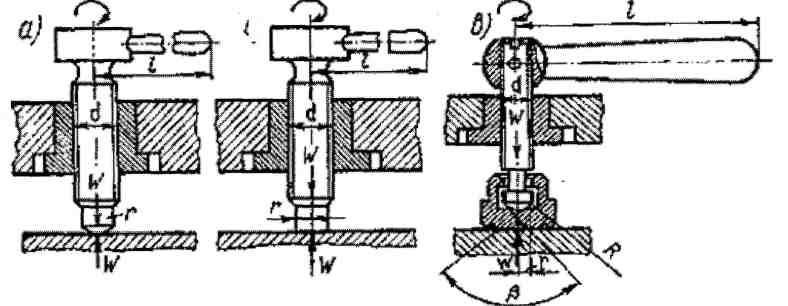

Рис. 3.1. Винтовые зажимы: а - со сферическим торцем; б - с плоским торцем; в – с башмаком.

Винты могут быть со сферическим торцем (пятой), плоским и с башмаком, предупреждающим порчу поверхности.

При расчете винтов со сферической пятой учитывается только трение в резьбе.

где: L - длина рукоятки, мм; rср - средний радиус резьбы, мм; - угол подъема резьбы.

![]()

где: S — шаг резьбы, мм; пр - приведенный угол трения.

Pз1400 РuH где: Рu<150Н.

Условие самоторможения: < 640.

Для стандартных метрических резьб 2- 4 поэтому все механизмы с метрической резьбой самотормозящие.

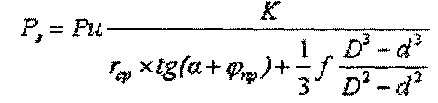

При расчете винтов с плоской пятой учитывается трение на торце винта. Для кольцевой пяты:

где: D - наружный диаметр опорного торца, мм; d - внутренний диаметр опорного торца, мм; f - коэффициент трения.

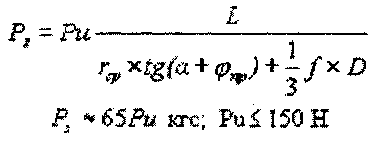

С плоскими торцами:

Для винта с башмаком:

где

![]()

Материал: сталь 35 или сталь 45 с твердостью HRC 30-35 и точностью резьба по третьему классу.

3.3.2. Клиновые зажимы

Клин применяется в следующих конструктивных вариантах:

1. Плоский односкосый клин.

2. Двускосый клин.

3. Круглый клин.

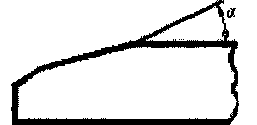

Рис. 3.2. Плоский односкосый клин

Рис. 3.3. Двускосый клин

Рис. 3.4. Круглый клин.

4) кривошипный клин в форме эксцентрика или плоского кулачка с рабочим профилем, очерченным по архимедовой спирали;

Рис. 3.5. Кривошипный клин: а - в форме эксцентрика; б) - в форме плоского кулачка.

5) винтовой клин в форме торцевого кулачка. Здесь односкосый клин как бы свернут в цилиндр: основание клина образует опору, а его наклонная плоскость - винтовой профиль кулачка;

6) в самоцентрирующих клиновых механизмах (патроны, оправки) не пользуются системы из трех и более клиньев.

3.3.2.1. Условие самоторможение клина

Рис. 3.6. Условие самоторможение клина.

![]()

где: - угол трения.

где: f -коэффициент трения;

то tg=f; =arctg f

Для клина с трением только по наклонной поверхности условие самоторможение:

с трением на двух поверхностях:

+1

Имеем: f = tg = 0,1; = 543/ или: f = tg = 0,15; = 830/

Тогда: условие самоторможение для клина с трением на двух поверхностях:

< 11° (ври f=0.1);

< 17° (при f=0,15);

для клина с трением только на наклонной поверхности:

<5°43/ (при f=0,]),

<8°30/ (при f=0,15).

С трением на двух поверхностях:

![]()

С трением только на наклонной поверхности:

![]()

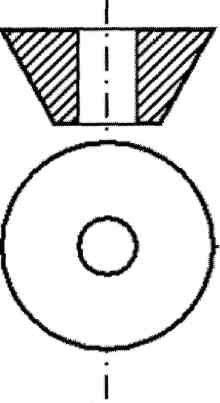

3.3.3.Эксцентриковые зажимы

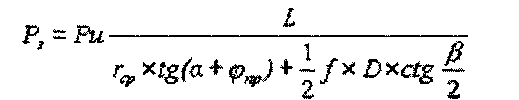

Рис. 3.7. Схемы для расчета эксцентриков.

Такие зажимы являются быстродействующими, но развивают меньшую

силу, чем винтовые. Обладают свойством самоторможения. Основной недостаток: не могут надежно работать при значительных колебаниях размеров между установочной и зажимаемой поверхностью обрабатываемых деталей.

![]()

где: - среднее значение радиуса, проведенного из центра вращения эксцентрика в точку А зажима, мм; (от средний угол подъема эксцентрика в точке зажима; - углы трения скольжения в точке А зажима и на оси эксцентрика.

Для расчетов принимают:

![]()

При l2D расчет можно производить по формуле:

Pз12Рu

Условие самоторможения эксцентрика:

D/e≥14; max≤11°,

Обычно принимают max ≤8°30/

Материал: сталь 20Х с цементацией на глубину 0,8-1,2 мм и закалкой до HRC50...60.