- •1. Разработка схемы базирования заготовки. Выбор установочных элементов

- •1.1. Анализ исходных данных и формулирование служебного назначения приспособления

- •1.2. Классификация технологической оснастки

- •1.3. Разработка схемы базирования заготовки

- •1.4. Определение направления действия сил и моментов резания при механической обработке деталей

- •1.5. Определение вида опорных элементов и формы их рабочей поверхности

- •2.1. Погрешность базирования при установке вала на призму

- •2.2. Погрешность базирования при установке вала на жесткий центр

- •2.3. Погрешность базирования при установке корпусной детали на плоскость и два отверстия перпендикулярные плоскости

- •2.4. Определение величины поворота детали при установке ее по плоскости и отверстиям на два пальца

- •3.1. Выбор места приложения зажимных усилий, вида и количества зажимных элементов

- •3.2. Определение количества точек приложения зажимных усилий

- •3.3. Определение вида зажимных элементов

- •3.3.1. Винтовые зажимы

- •3.3.2. Клиновые зажимы

- •3.3.2.1. Условие самоторможение клина

- •3.3.3.Эксцентриковые зажимы

- •3.3.4. Цанги

- •3.3.5. Устройства для зажима деталей типа тел вращения

- •4.1. Вспомогательные элементы и устройства приспособлений

- •4.1.1. Поворотные и делительные устройства

- •4.1.2. Устройства для координирования и направления инструмента

- •4.1.3. Детали приспособлений для координирования режущего инструмента

- •4.2. Корпусы приспособлений

- •4.2.1. Обеспечение жесткости, виброустойчивости и точности приспособлений

- •5. Составление расчетной схемы и исходного уравнения для расчета зажимного усилия Рз

- •5.1. Определение сил и моментов резания

- •5.2. Выбор коэффициента трения заготовки с опорными и зажимными элементами

- •5.3. Составление расчетной схемы и исходного уравнения для расчета зажимного усилия р3

- •5.4. Расчет коэффициента надежности закрепления к

- •Контрольные задания Задание 6.1.

- •Задание 6.2.

- •7. Расчет приводов зажимных устройств

- •7.1. Пневматический привод

- •7.1.1. Поршневые двигатели (пневмоцилиндры)

- •7.1.2. Диафрагменные пневмокамеры

- •7.1.3. Гидравлический привод

- •7.1.4. Пневмогидропривод

- •Контрольные задания. Задание 7.1.

- •Задание 7.2.

- •8 Приводы станочных приспособлений

- •8.1. Электромеханические приводы защитных устройств

- •8.2. Вакуумный привод

- •8.3. Электростатические плиты

- •Задание 8.2.

- •9. Магнитные и электромагнитные приспособления в

- •9.1. Электромагнитные приспособления

- •9.1.1. Применение электромагнитных плит

- •9.2. Приспособления с постоянными магнитами

- •9.2.1. Применение магнитных приспособлений

- •9.3. Электропостоянные магнитные приспособления

- •10. 1. Рекомендации по выбору типа привода зажимных устройств

- •10.2. Графическое обозначение опор, зажимов, установочных устройств в технологической документации.

- •11. Расчет приспособления на точность

- •11.1. Выбор расчетных параметров

- •Приспособления

- •11.2. Методика расчета приспособления на точность

- •11.3. Определение расчетных факторов

- •Примеры расчета приспособления на точность

- •12. Расчет размерных цепей

- •Задание 12.1.

- •Задание 12.3.

- •13. Контрольные и сборочные приспособления

- •13.1. Контрольные приспособления

- •13.1.1. Типы контрольных приспособлений

- •13.2. Сборочные приспособления

- •13.2.1. Элементы сборочных приспособлений

- •13.2.2. Особенности проектирования специальных сборочных приспособлений

- •13.2.3. Расчет точности сборки в приспособлении.

- •14. Особенности проектирования приспособлений для станков-автоматов, агрегатных станков и автоматических линий, состоящих из этих станков

- •Контрольные задания. Задание 14.1.

- •Задание 14.2.

- •15. Особенности проектирования приспособлений для станков с чпу, обрабатывающих центров и гибких производственных систем

- •15.1. Особенности установки приспособлений на станках с чпу

- •15.2. Системы приспособлений применяемых на станках с чпу

- •15.3. Приспособления для обрабатывающих центров

- •15.4. Приспособления для гибких автоматизированных участков из станков с чпу.

- •16. Прочность деталей приспособлений

- •Контрольные задания. Задание 16.1.

- •Задание 16.1.

- •17. Экономическая эффективность приспособлений

- •17.1. Обоснование экономической эффективности применения технологической оснастки

- •17.2. Оценка эффективности применения технологической оснастки

- •17.3. Автоматизированное проектирование технологической оснастки

- •Воронежский государственный технический университет

- •394026 Воронеж, Московский просп., 14

Контрольные задания Задание 6.1.

Как определить исходную силу Ри?

Задание 6.2.

Понятие о силовом механизме.

7. Расчет приводов зажимных устройств

Как указывалось в предыдущих главах, приводы используются в приспособлениях с зажимными устройствами первой и третьей групп. В зажимных устройствах первой группы применяются пневматические, гидравлические, пневмогидравлические, механогидравлические, центробежно-инерционные и другие приводы. В третьей группе - вакуумные, магнитные, электростатические и др.

7.1. Пневматический привод

Пневматический привод состоит из пневмодвигателя, воздухопроводов и пневматической аппаратуры различного назначения. Энергоносителем здесь является сжатый воздух с давлением Р = 0,4 - 0,6 Мпа. Расчет на прочность элементов пневмопривода производят при давлении Р = 0,6 МПа, а величину развиваемого им усилия Ри при давлении Р = 0,4 МПа.

Пневмодвигатели выполняют в виде поршневых цилиндров и диафрагменных пневмокамер.

7.1.1. Поршневые двигатели (пневмоцилиндры)

Они подразделяются на одинарные и сдвоенные. В одинарных имеется один поршень, а в сдвоенных - два. Они могут быть также одностороннего и двухстороннего действия (рис. 7.1).

Рис. 7.1. Пневмоцилиндр двухстороннего действия

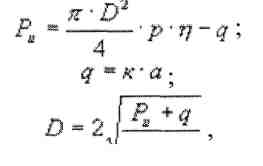

1. Для пневмоцилиндров одностороннего действия

где к - характеристика пружины,

a - величина сжатия.

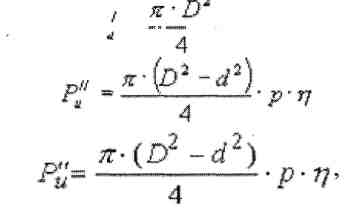

2. Для пневмоцилиндров двухстороннего действия

где КПД 0,85,

q - сопротивление возвратной пружины.

7.1.2. Диафрагменные пневмокамеры

Рис. 7.2. Диафрагменная пневмокамера

1. Для пневмокамер одностороннего действия

![]()

2. Для пневмокамер двухстороннего действия

![]()

Диафрагменные пневмокамеры (рис. 7.2) в силовом отношении отличаются от поршневых тем, что развиваемое ими усилие Ри изменяется по мере движения штока.

Достоинства пневмокамер:

• рабочая камера не обрабатывается и гораздо дешевле пневмоцилиндров;

• герметичны;

• долговечны.

Недостатки:

• малый ход поршня;

• падения усилия по длине хода штока;

• диаметральные размеры больше осевых.

7.1.3. Гидравлический привод

Гидравлический привод состоит из силового гидравлического цилиндра, насоса, бака, трубопроводов, аппаратуры управления и регулирования. Гидроцилиндры бывают одностороннего и двухстороннего действия. Благодаря использованию более высокого давления жидкости по сравнению с пневмоприводом при тех же развиваемых усилиях имеет меньшие габариты и вес; масло обеспечивает смазку трущихся частей.

Недостатки гидроприводов:

• сложность гидроустановки и необходимость в дополнительной площади для ее размещения;

• большая стоимость.

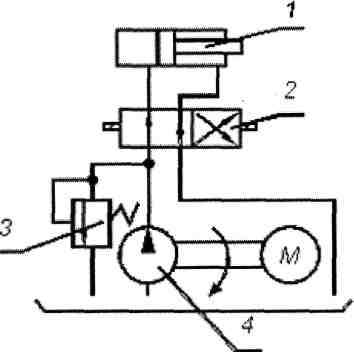

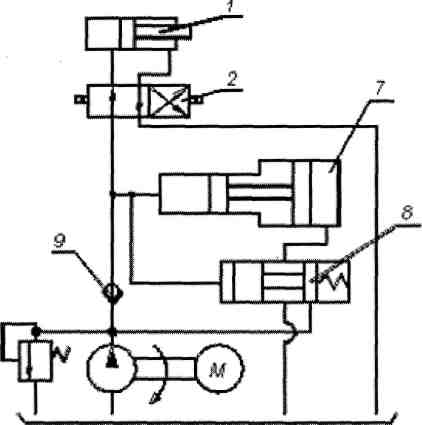

Простейшая схема с одним насосом приведена на рис 7.3.

Масло от насоса 4 направляется золотником управления 2 в одну из полостей гидроцилиндра 1. Когда передается к зажимным элементам несамотормозящияся, масло должно подаваться в систему под рабочим давлением в течении всего времени работы механизма зажима и почти весь расход масла (за исключением утечек) должен проходить через переливной клапан 3, настроенный на рабочее давление, что вызывает нагрев масла и непроизводительным затрат энергии. Поэтому такую схему целесообразно применять в случаях, когда передают к зажимным элементам самотормозящяся и насос после зажима может отключаться .

Рис. 7.3. Схема гидропривода с одним насосом.

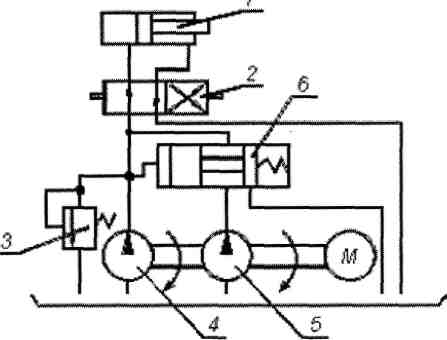

Для уменьшения затрат мощности выполняют привод с двумя насосами^

Рис. 7.4. Схема гидропривода с двумя насосами.

5 - низкого давления и большой производительности и 4 - высокого давления и малой производительности. При холостом ходе масло поступает в цилиндр 1 одновременно от обоих насосов. После замыкания механизма (упора зажимного элемента в деталях) давления в системе увеличивается, и напорный золотник 6 отключает насос низкого давления. В дальнейшем будет уже работать только насос высокого давления (рис. 7.4).

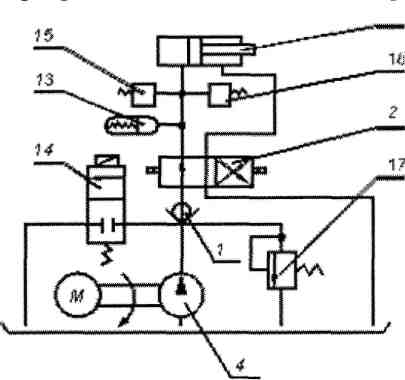

Можно выполнить привод только с одним насосом низкого давления в сочетании с мультипликатором 7. При повышениях давления в системе специальный напорный золотник 8 включает мультипликатор, который благодаря разности площадей поршня и штока-плунжера повышает давления в цилиндре; обратный клапан 9 отключает часть системы с низким давлением. Такое устройство (рис. 7.5) может быть использовано при самотормозящихся передачах; при несамотрмозящих передачах можно использовать только для кратковременного зажима. В противном случае мультипликатор должен был бы компенсировать большие объемные потери масла и его габаритные размеры при этом сильно бы возросли.

Применяют также привод с насосом 10, (рис. 7.6) автоматически регулирующим производительность по давлению. При увеличении давления в системе цилиндр управления 11 уменьшают производительность насоса до величины, необходимой для компенсации объемных утечек.

Рис. 7.5. Схема гидропривода с одним насосом и мультипликатором.

Можно выполнить привод только с одним насосом высокого давления, но малой производительности (рис. 7.7) в сочетании с гидроаккумуляторами 13. Здесь при зажиме масло подается одновременно аккумуляторам и насосам. После зажима насос через клапанную пробку 12 пополняет аккумулятор.

Рис. 7.6. Схема гидропривода с одним насосом.

Производительность насоса должна обеспечить зарядку аккумулятора за время зажима - выполнения рабочих операций. Такую схему применяют при сравнительно небольшом времени зажима.

При большой продолжительности выполнения рабочих операций выполнят более сложную схему с гидроаккумулятора (рис. 7.8). Насос 4 высокого давления и большой производительности подает масло через обратный клапан 9, золотник 2 с электроуправлением в гидроцилиндр 1 и гидроаккумулятор 13. когда давление в гидросистеме достигает максимального значения, на которое настроен предохранительный клапан 14, реле давления 15 с помощью золотника 14 переключает поток масла от насоса на слив. Тогда давление в системе поддерживается аккумулятором. При падении давления до минимального рабочего срабатывает реле давления 16, переключающее золотник 14, вследствие чего насос снова нагнетает масло в систему и заряжает аккумулятор.

Рис. 7.7. Схема гидропривода с одним насосом и гидроаккумулятором.

Рис. 7.8. Схема гидропривода с насосом и аккумулятором.