- •§ 2. Отбор пробы газа

- •§ 3. Теплота сгорания газа и ее определение

- •§ 4. Волюмометрический анализ газов

- •§ 5. Общие сведения о хроматографии газов

- •§ 6. Анализ газовых смесей на учебном газоадсорбционном хроматографе

- •§ 7. Определение углеводородов с2—с5 в сухом газе

- •Глава 2

- •§ 8. Основные показатели, характеризующие состав и свойства нефти

- •§ 9. Определение фракционного состава

- •§ 10. Определение плотности

- •§ 11. Определение кислотности

- •§ 12. Определение минеральных примесей

- •§ 13. Определение низкотемпературных свойств нефтепродуктов

- •§ 14. Определение содержания серы и серусодержащих соединений

- •Глава 3

- •§ 15. Общие сведения о нефтяных топливах

- •§ 16. Определение давления насыщенных паров

- •§ 17. Определение индукционного периода и фактических смол в моторных топливах

- •§ 18. Определение люминометрического числа и высоты некоптящего пламени реактивных топлив

- •§ 19. Определение теплоты сгорания жидких топлив

- •§ 20. Определение непредельных и ароматических углеводородов в светлых нефтепродуктах

- •§ 21. Определение тетраэтилсвинца в бензинах

- •Глава 4

- •§ 22. Общие сведения о маслах

- •§ 23. Определение вязкости нефтепродуктов

- •§ 24. Зависимость вязкости от температуры

- •§ 25. Определение стабильности нефтяных масел

- •§ 26. Определение коксуемости

- •§ 27. Определение температур вспышки

- •§ 28. Определение натровой пробы

- •§ 29. Испытание масел на коррозионную активность

- •§ 30. Испытание масел на присутствие селективных растворителей

- •§ 31. Определение показателя преломления

- •§ 32. Определение цвета масел

- •Глава 5

- •§ 33. Анализ смазок

- •§ 34. Отбор проб твердых нефтепродуктов

- •§ 35. Анализ нефтяного кокса

- •§ 36. Анализ нефтяных битумов

- •§ 37. Анализ парафинов товарные сорта парафинов

- •Глава 6

- •§ 38. Анализ синтетических жирных кислот

- •§ 39. Анализ ароматических продуктов

- •§ 40. Анализ присадок

- •Глава 7

- •§ 41. Краткие сведения

- •§ 42. Определение гранулометрических характеристик

- •§ 43. Определение некоторых примесей в катализаторах

- •Глава 8

- •§ 44. Состав природной воды и требования, предъявляемые к технической воде

- •§ 45. Анализ технической воды

- •§ 46. Анализ сточных вод

§ 17. Определение индукционного периода и фактических смол в моторных топливах

Моторные топлива, содержащие дистилляты термической переработки, как известно, склонны к окислению во время хранения. Этот процесс приводит к накоплению в топливе различных кислых и нейтральных кислородсодержащих соединений (пероксиды, кислоты, окси-кислоты, альдегиды, кетоны, спирты и др.), а также высокомолекулярных продуктов полимеризации и конденсации нестойких промежуточных кислородных соединений (растворимые и нерастворимые в топливе смолы) , что вызывает резкое ухудшение эксплуатационных свойств топлив. Это проявляется в повышенной коррозии деталей двигателя, в отложении смолистых осадков в топливоподающей системе, в нагарообразова-нии и накоплении липких и лаковых отложений на горячих частях двигателя.

Сложный химический процесс низкотемпературного окисления нестойких углеводородов топлива молекулярным кислородом имеет цепной характер. Этот процесс развивается благодаря активности промежуточных соединений — пероксидов и свободных радикалов. Как и другие цепные реакции, окисление углеводородов во времени протекает с непостоянной скоростью. В1 начале хранения бензина присоединения кислорода не происходит. Количество первичных продуктов окисления (гидропероксидов R— О — О — Н) еще недостаточно для развития цепных реакций. По истечении определенного времени, которое называют индукционным периодом, скорость реакций окисления и дальнейших химических превращений, приводящих к образованию смолистых веществ, резко возрастает. Следовательно, индукционный период — это время, необходимое для накопления в бензине определенного количества активных первоначальных продуктов окисления. Очевидно, что чем больше индукционный период, тем дольше можно хранить бензин, не опасаясь накопления в нем вредных для эксплуатации кислых и смолистых веществ. В целях удлинения индукционного периода к топливам, содержащим крекинг-компоненты, добавляют антиоксиданты.

Относительной мерой химической стабильности бензинов является длительность индукционного периода, определяемая в условиях ускоренного окисления. Ускорение процесса окисления достигается повышением температуры, увеличением концентрации кислорода и повышением давления. В стандартном методе определения индукционного периода окисление проводят в металлической бомбе в среде кислорода под давлением 0,7 МПа и при температуре 100 °С. За индукционный период принимают время (в минутах), в течение которого давление кислорода в бомбе в условиях испытания не снижается, а следовательно, не происходит и поглощения кислорода. Индукционный период нормируется для автомобильных бензинов в пределах 450—900 мин для разных марок и не менее 1300 мин для марки АИ-98 с Государственным знаком качества. Определяют индукционный период на месте производства бензина и до его этилирования.

Не менее важным качественным показателем моторных топлив, склонных к смолообразованию, является содержание фактических смол. Содержание фактических смол нормируется для всех сортов карбюраторного, дизельного и реактивного топлива. Так, для бензинов и топлив, предназначенных для воздушно-реактивных двигателей, содержание фактических смол должно быть не более 2—7 мг/100 мл, а для дизельных топлив — не более 30—50 мг/100 мл. Фактическими смолами называют высокомолекулярные смолоподобные вещества, которые остаются в виде остатка после испарения пробы топлива в струе воздуха или пара. Следует иметь в виду, что при испарении топлива в смолистый остаток попадают не только ранее образовавшиеся смолы, растворенные в топливе, но и те смолистые продукты, которые в процессе испарения при повышенной температуре образуются в результате полимеризации и конденсации промежуточных продуктов окисления.

Таким образом, знание индукционного периода позволяет судить о химической стабильности топлива и хотя бы ориентировочно определять сроки его хранения без заметного смолообразования, а содержание фактических смол служит показателем пригодности анализируемого топлива для применения в двигателе.

ОПРЕДЕЛЕНИЕ ИНДУКЦИОННОГО ПЕРИОДА

Устройство прибора

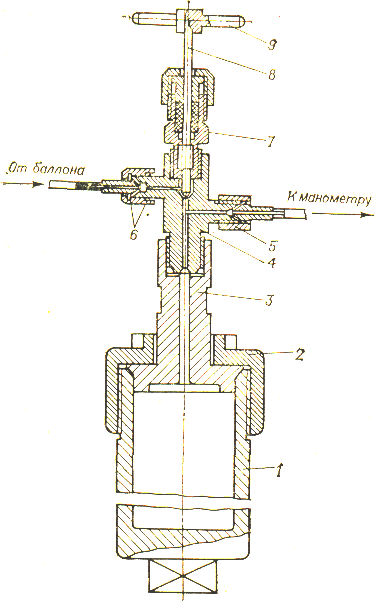

У становка

для определения индукционного периода

состоит из стальной бомбы, кислородного

манометра, кислородного баллона с

редуктором и водяной бани. Бомба из

нержавеющей стали (рис. 26) снабжена

завинчивающейся крышкой 2

и ,головкой

с вентилем 7. Головка имеет два штуцера

5 и

6. Верхний

штуцер служит для наполнения бомбы

кислородом из баллона. Для соединения

этого штуцера с редуктором кислородного

баллона применяется медная трубка

высокого давления, снабженная двумя

гайками. К. нижнему штуцеру при помощи

стальной трубки диаметром 5 мм, свернутой

в спираль, присоединяется кислородный

манометр. Для присоединения к манометру

трубка снабжена гайкой со свинцовой

прокладкой. Соединение трубки со штуцером

бомбы достигается при помощи конуса и

гайки. Кислородный манометр должен

иметь шкалу на 1,6 МПа с делениями через

0,02 МПа. Бомба в сборе должна выдерживать

гидравлическое испытание на 2 МПа.

становка

для определения индукционного периода

состоит из стальной бомбы, кислородного

манометра, кислородного баллона с

редуктором и водяной бани. Бомба из

нержавеющей стали (рис. 26) снабжена

завинчивающейся крышкой 2

и ,головкой

с вентилем 7. Головка имеет два штуцера

5 и

6. Верхний

штуцер служит для наполнения бомбы

кислородом из баллона. Для соединения

этого штуцера с редуктором кислородного

баллона применяется медная трубка

высокого давления, снабженная двумя

гайками. К. нижнему штуцеру при помощи

стальной трубки диаметром 5 мм, свернутой

в спираль, присоединяется кислородный

манометр. Для присоединения к манометру

трубка снабжена гайкой со свинцовой

прокладкой. Соединение трубки со штуцером

бомбы достигается при помощи конуса и

гайки. Кислородный манометр должен

иметь шкалу на 1,6 МПа с делениями через

0,02 МПа. Бомба в сборе должна выдерживать

гидравлическое испытание на 2 МПа.

Новую бомбу, а также бомбу после очередного испытания перед работой необходимо тщательно отмыть прямогонным безином от масла и высушить воздухом корпус, крышку и головку бомбы, а также манометр и спиральную стальную трубку. Это необходимо для предотвращения возможного взрыва при взаимодействии кислорода с маслом. Если при наполнении бомбы кислородом из баллона через редуктор манометр бомбы не показывает давления, а манометр на редукторе указывает на расход кислорода, то необходимо прекратить подачу кислорода и проверить исправность манометра бомбы.

Рис. 26. Бомба для окисления бензина:

/ — корпус; 2 — крышка; 3 — грибок; 4 — тройник; 5, в — штуцеры; 7 — вентиль; 8 — игольчатый клапан вентиля; 9 — вороток вентиля.

Водяная баня с электрообогревом должна иметь гнезда для погружения бомб. Высота бани 400 мм. При завинчивании и наполнении кислородом бомбу устанавливают на стальной подставке, привинченной к столу. Для проверки герметичности бомбы и ее охлаждения необходимо иметь бак с водой высотой не менее 450 и диаметром 350 мм. Пробы бензинов для окисления помещают в стандартные стаканчики.

Подготовка к испытанию

Внутреннюю часть корпуса бомбы промывают бензином и просушивают струей воздуха. Крышку и детали головки бомбы вытирают фильтровальной бумагой. В чистый стакан наливают 100 мл предварительно отфильтрованного испытуемого бензина. Стакан с бензином ставят внутрь бомбы и закрывают чистым часовым стеклом. Бомбу закрывают крышкой, которую завинчивают специальным ключом. К верхнему штуцеру присоединяют медную трубку, соединенную с кислородным баллоном. Затем с помощью воротка 9 (рис. 26) поднимают игольчатый клапан 8 и медленно, в течение не менее 3 мин, наполняют бомбу кислородом из баллона до давления 0,2 МПа. После этого обратным поворотом воротка опускают игольчатый клапан и отвинчивают гайку, при помощи которой бомба соединена с медной трубкой. Осторожно открывают вентиль бомбы и медленно выпускают из нее кислород. После такой продувки вновь наполняют бомбу кислородом до давления 0,75 МПа и отсоединяют медную трубку.

Подготовленную таким образом бомбу помещают в бак с водой, имеющей температуру 15—20 °С, и проверяют ее герметичность. Если бомба негерметична, то появляются пузырьки кислорода. В! этом случае необходимо проверить крепление тех деталей, у которых обнаружился пропуск, и снова провести проверку. После испытания на герметичность снижают давление до 0,7 МПа с точностью до l/^ деления шкалы манометра. Одновременно с подготовкой бомбы нагревают до кипения воду в бане. Уровень воды в бане должен совпадать с уровнем гнезд.

Методика испытания

Бомбу переносят в кипящую баню и погружают в воду до верхнего края крышки. Избыток воды спускают. Момент погружения бомбы в кипящую воду считают за начало окисления и записывают время и начальное давление. Далее до конца опыта давление в бомбе записывают через каждые 5 мин. Кислород и бензин в бомбе нагреваются, и давление вначале возрастает. Достигнув максимума, давление, в зависимости от стабильности испытуемого бензина, некоторое время остается постоянным, а затем начинает снижаться. Иногда после небольшого снижения (на 0,02 МПа) давление держится некоторое время постоянным, а затем уже непрерывно снижается. Нагрев бомбы и записи в журнале прекращают, когда давление снизится на 0,06 МПа от его максимального значения. За конец индукционного периода принимают время, когда началось непрерывное падение давления.

По окончании окисления бомбу на 15 мин полностью погружают в бак с водой, имеющей температуру 15—20 °С, и наблюдают за ее герметичностью. Если появятся пузырьки кислорода, то все испытание повторяют сначала.

После охлаждения бомбу переносят в подставку и выпускают из нее кислород. Обтирают крышку и головку бомбы полотенцем, отвинчивают крышку и, приподнимая ее, обезвоживают выступающую часть грибка 3 фильтровальной бумагой. Только после этого крышку с головкой снимают с корпуса бомбы. Вынимают тигельными щипцами часовое стекло и стакан с окисленным бензином. Бензин, сконденсировавшийся в корпусе бомбы, переводят в стаканчик. Затем мерным цилиндром замеряют объем оставшегося бензина. Если его окажется меньше 95 мл, то испытание повторяют.

Для определения длительности индукционного периода по результатам наблюдения за давлением в бомбе необходимо учесть поправку на запаздывание нагревания бензина до 100 °С. Дело в том, что индукционный период бензина зависит от температуры. Ясно, что чем ниже температура, тем больше длительность индукционного периода. Так как бензин в бомбе через ее стенки нагревает медленно, то, следовательно, до того момента, пока он не нагреется до 100 °С, окисление будет проходить менее интенсивно. Если этого не учитывать, то значение индукционного периода получится завышенным. Для бомб описанной конструкции при длительности всего периода окисления 110 мин и более экспериментально установленная поправка составляет 55 мин. При меньшей длительности окисления принимают следующие поправки:

Длительность периода окисления,

мин…………………………………… 10 20 30 40 50 60 70 80 90 100

Поправка на запаздывание нагревания

бензина, мин………………………….…...10 20 29 36 42 46 49 51 52 54

ТАБЛИЦА 4. Пример подсчета длительности индукционного периода

Показатель |

Опыт 1 |

Опыт 2 |

Начало окисления |

11 ч 30 мин |

11 ч 30 мин |

Конец индукционного периода |

14 ч 00 мин |

13 ч 50 мин |

Длительность периода окисления |

150 мин |

140 мин |

Поправка на запаздывание нагревания бензина нагревания бензина ..... |

55 мин |

55 мин |

Индукционный период |

95 мин |

85 мин |

Индукционный период по результатам двух определений ... |

90 мин |

|

Рис. 27. Схема прибора для определения фактических смол:

1 — электроплитка; 2 — каналы для пара; 3 — карманы для стаканов с водой; 4 — блок бани; 5, 5 — пришлифованные крышки; б — «сухопарники»; 7 —отверстия для термометров (два); 8 — ниппели; 10 — канал в крышке; 11 — трубки для подвода пара; 12 — пароотводная трубка; 13 — карманы для стаканов с топливом; 14 — воздушный холодильник; /5 — конденсатор; 16 — сифонная трубка для слива конденсата.

Итак, для определения индукционного периода устанавливают длительность периода окисления от начала нагревания бомбы с бензином до момента, когда началось непрерывное падение давления, и вычитают поправку на запаздывание нагревания бензина. Пример подсчета длительности индукционного периода приведен в табл. 4.

ОПРЕДЕЛЕНИЕ ФАКТИЧЕСКИХ СМОЛ

Устройство прибора

Содержание фактических смол в моторных топливах определяют в стандартной аппаратуре выпариванием определенного объема топлива в струе водяного пара. Для проведения определения применяется специальная баня, представляющая собой цельнометаллический блок из сплава алюминия и нагреваемая электроплиткой с автоматическим регулированием температуры. Баня предназначена для испарения топлива и воды, а также для перегрева пара, в струе которого и испаряется испытуемое топливо.

Для конденсации паров и сбора конденсата воды и топлива служит металлический конденсатор с воздушным холодильником. Во время работы конденсатор присоединяется к бане. Устройство прибора показано на рис. 27. Для топлива и для воды применяются одинаковые стеклянные или алюминиевые стаканы диаметром 40 и высотой 80 мм с толщиной стенки 1 мм.

Подготовка к анализу

Конденсатор 15 с воздушным холодильником 14 присоединяют к пароотводной трубке 12. На трубку 16 надевают резиновый шланг для спуска конденсата. Обычный термометр и контактный термометр терморегулятора вставляют в предназначенные для них отверстия 7. Ртутный шарик термометра должен находиться на расстоянии 5 мм от дна отверстия. Нагревают баню до температуры испытания: для бензинов до 160 °С, для керосинов до 210 °С, для дизельных топлив до 225 °С.

Стаканы для топлива, а также нижние концы пароотводных трубок промывают бензолом или ацетоном. Затем стаканы, предназначенные для топлива, вставляют в карманы 13, закрывают плотно крышками и выдерживают при температуре определения в течение 20 мин. Затем после 30—40-минутного охлаждения в эксикаторе стаканы взвешивают с точностью до 0,0002 г.

Испытуемое топливо фильтруют, а если надо, то и обезвоживают с помощью свежепрокаленного сульфата натрия.

Методика определения

В' соответствующие стаканы наливают определенные количества дистиллированной воды и испытуемого топлива (в мл) в зависимости от вида топлива:

Вода Топливо

Бензины…………………………. 25 25

Топливо Т-1.. .……………………… 35 20

Керосины……………………. 35 10

Дизельное топливо………………… 60 10

Затем устанавливают стаканы с топливом в баню и закрывают их плотно крышками так, чтобы ниппели вошли в каналы в крышке, а пришлифованные плоскости крышек и карманов герметично соприкасались друг с другом. Сразу же после этого точно так же вставляют в баню стаканы с водой.

В собранном таким образом приборе при выбранной температуре нагрева происходит полное испарение пробы топлива в струе водяного пара. Пар поступает из стакана с водой, проходит «сухопарники» 6 и через ниппели 8 и каналы в крышках 10 по трубкам 11 подается в топливо. Пары топлива и воды конденсируются в конденсаторе 15. Конденсат через сифонную трубку отводится из аппарата.

Опыт проводят в течение 60 мин. После этого стаканы с пробой после охлаждения в эксикаторе взвешивают с точностью до 0,0002 г. Содержание фактических смол х (в мг на 100 мл топлива) вычисляют по формуле:

![]()

Где G1 масса чистого сухого стакана, мг; G2— масса стакана со смолами, мг; V-—объем топлива, взятого на анализ, мл.