2,4.2 Замкнутый цикл mrp (Closed loop mrp)

На расчет MRP-планов в ранних системах уходило много времени от 24-х до 48 часов. Поэтому корректирующие планы делались нечасто, и не было возможности проверять выполнимость основного плана производства посредством повторных прогонов MRP, т.е. было невозможно быстро корректировать данные или отражать в плане изменения, каждодневно возникающие на складах и на производстве

Изобретение менее дорогостоящих вычислительных систем реального времени и опыт работы с MRP привели к созданию новой технологии, предложенной в конце 70-х гг. Оливером Уайтом, Джорджем Плосслом и другими, получившей название «Замкнутый цикл MRP» (closed loop MRP). Основная идея данного усовершенствования технологии MRP заключается в создании замкнутого цикла путём налаживания обратных связей, улучшающих отслеживание текущего состояния, и развития всех областей стандарта с учётом календарного плана-графика.

2.4.3 Стандарт MRPII (Manufacturing Resource Planning) Объединенная система планирования MRP-CRP получила название MRPII. Совместное планирование материальных потоков и производственных мощностей позволяет создать методологию управления более высокого качественного уровня. Информационная система управления,

поддерживающая эту методологию, позволяет получать информацию

• о сроках выполнения заказов на закупку, что помогает планировать осуществление расчётов с поставщиками,

31

о количестве основного производственного персонала, уровне часовых тарифных ставок и нормах времени на выполнение технологических операций (в описании технологических маршрутов), о возможных сверхурочных работах и т.д., что позволяет рассчитывать выплаты заработной платы,

об объёмах и сроках поставки изделий покупателям, что позволяет прогнозировать поступление денежных средств.

Таким образом, в MRP II реализуется важнейшая функция - обеспечение всей необходимой информацией подсистемы управления финансами. Именно это достижение методологии MRP II привело к ее "всемирной известности".

В системе МКР II практически все основные системы планирования очень тесно взаимосвязаны между собой. Согласно стандарту MRP И-система должна состоять из следующих функциональных модулей:

планирование развития бизнеса (Составление и корректировка бизнес-плана);

планирование деятельности предприятия;

планирование продаж;

планирование потребностей в сырье и материалах;

планирование производственных мощностей;

планирование закупок;

выполнение плана производственных мощностей;

выполнение плана потребности в материалах;

осуществление обратной связи.

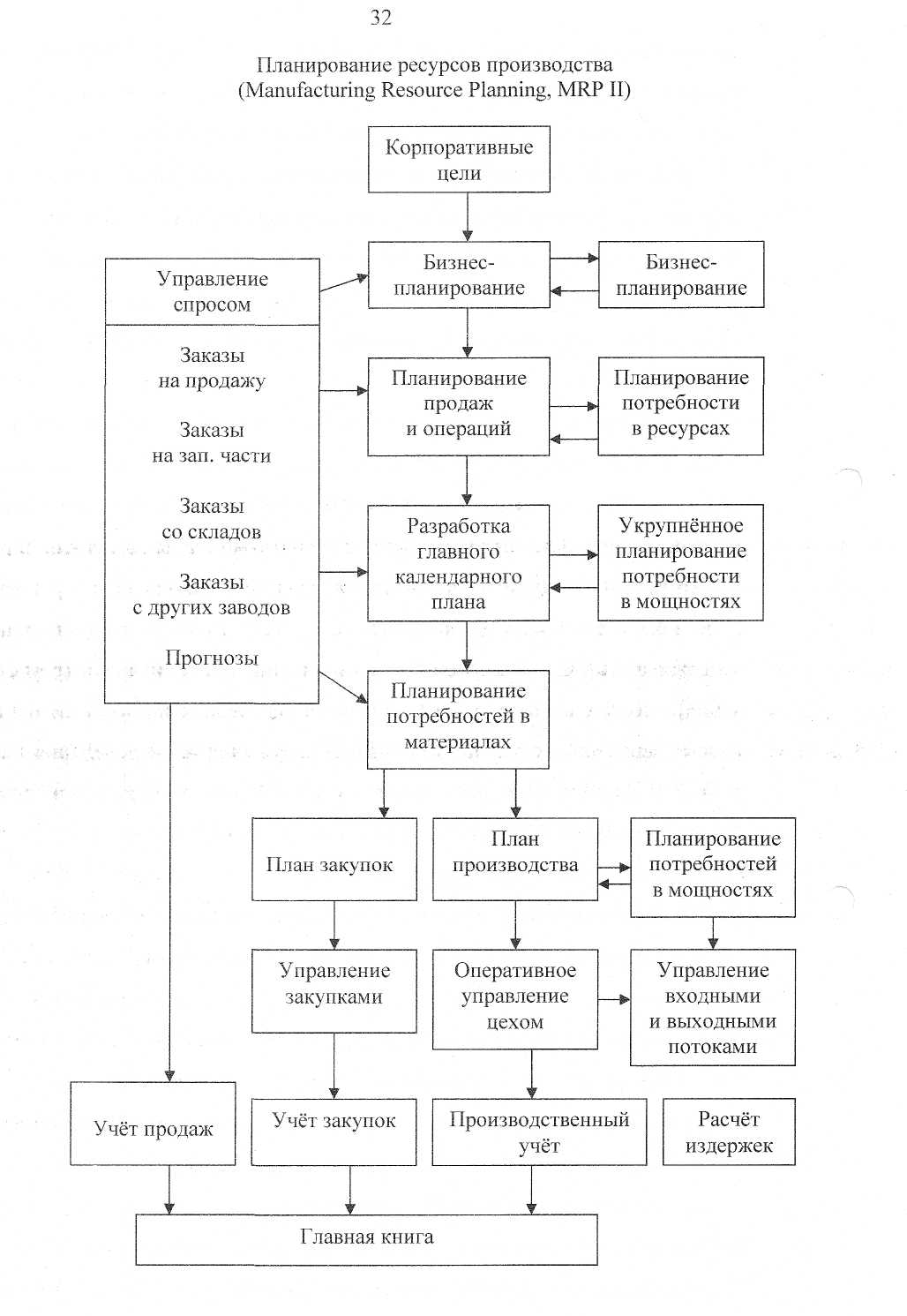

Следует отметить, что для обеспечения достоверности всей результатной информации критически необходимо обеспечение точности и своевременности входной информации нормативного и оперативного характера. Система планов MRP II представлена на рис.7.[5]

Бизнес-планирование находится вне системы MRP II, оно предоставляет исходную информацию для принятия плановых решений более низкого уровня.

Рисунок 7 - Планирование ресурсов производства

33

Модуль планирования продаж оценивает (обычно в единицах готовых изделий), объем и динамику продаж, необходимых для выполнения установленного бизнес-плана. Изменения плана продаж влекут за собой изменения в результатах других модулей. План продаж и операций (или план продаж и производства) служит двум основным целям в рамках функционирующей системы МЕР II.

Первая цель — быть ключевым связующим звеном между процессами стратегического, бизнес-планирования и системой детального планирования и исполнения плана компании.

Вторая цель заключается в том, что принятый план продаж и операций является регулятором всех остальных планов и графиков. По сути, это бюджет, который устанавливается топ-менеджментом для главного календарного плана производства, в свою очередь, формирующего все последующие по иерархии календарные планы.

Модуль планирования производства, MPS (Master Planning Shedule), утверждает план производства всех видов готовых изделий и их характеристики, иначе говоря, MPS — это совокупность производственных программ для всех видов выпускаемых изделий. Все остальные календарные планы в MRP II базируются на главном календарном плане производства и формируются путем расчетов от потребности в готовых изделиях до потребности в компонентах и материалах, производственных мощностях, финансах и пр. Можно сказать, что план продаж и операций служит ограничением, в рамках которого разрабатывается главный календарный план производства. В суммарном объеме календарный план должен давать те же значения, которые указаны в плане продаж и операций.

Модуль планирования потребности в материалах, MRP (Material Requirements Planning), на основе производственной программы для каждого вида готового изделия определяет требуемое расписание закупки и/или

34

внутреннего производства всех материалов и комплектующих этого изделия (см. п. 2.3).

Модуль планирования производственных мощностей, CRP (Capacity Requirements Planning), преобразует план производства в конечные единицы загрузки рабочих мощностей (станков, рабочих, лабораторий и т.д.), (см. п. 2.4.1).

Модуль обратной связи реализует знаменитый "принцип замкнутой петли" (Closed loop principle) в системе. Обратная связь необходима при изменении отдельных планов, оказавшихся невыполнимыми и подлежащих пересмотру.

Методология MRP II предполагает наличие двух фаз - фазы глобального планирования и фазы исполнения. Первая собственно реализует методологию планирования MRP II, заканчивающуюся утверждением планов; а вторая включает функции выполнения планов, то есть осуществление закупок необходимых материалов и комплектующих, реализацию производственных заданий, отгрузку продукции.

Фаза "глобального планирования" в современных реализациях в свою очередь распадается на две подсистемы: подсистему стратегического планирования и подсистему оперативного планирования.

Подсистема стратегического планирования. Процесс планирования начинается с формирования трех портфелей заказов. Во-первых, стандартный портфель заказов, обеспеченных долгосрочными контрактами. В дополнение к нему формируется прогноз, который может создаваться на основании исторических данных, маркетинговых исследований, статистических исследований собственных продаж и т. д. Третий компонент — это внутренние знания самой компании, например, изменения в продуктовой линии. Вся эта информация собирается в бизнес-план. На основании бизнес-плана составляется план продаж и операций. Этот план имеет финансовые последствия, которые необходимо проанализировать, по крайней мере, на предмет удовлетворительного потока денежных средств. Если результаты

35

финансового планирования можно оценить положительно, т.е. нет необходимости привлекать заемные ресурсы, составляется план производства. Выполняется разбивка годового объема продаж на месячные периоды

Подсистема оперативного планирования. Объемно-календарный план представляет собой разбивку на еженедельные, ежедневные, ежесменные периоды. Это уже четкий "план производства", то есть решение о том, что компания будет производить в каждом периоде планирования.

Далее на основании объемно-календарного плана производится стандартное планирование потребности в материальных ресурсах и планирование потребности в производственных мощностях. Если противоречий не найдено, планы передаются в исполнительные подсистемы.

[281- - -■ - <•- - Г. ■ :■"■■ ■ -

На уровне оперативного управления используются следующие модули. ; Оперативное управление производством (Shop Floor Control или Production Activity Сопп*о1),или, планирование и диспетчирование работы цеха (Shop Scheduling Dispatching). Модуль позволяет работать с календарным планом работы цеха, представленным в виде производственных заказов, с позиций, как цеха, так и рабочего центра и производственных операций, а также отслеживать его фактическое выполнение. Для сравнения отметим, что MRP и CRP предоставляют информацию только на основе производственных заказов и дат их выполнения.

Чем яснее производственный (цеховой) персонал видит состояние заказов и их местонахождение, тем лучше будет организованно исполнение этих заказов с их стороны и тем больше оснований требовать от персонала при наличии у него в руках подобного инструментария своевременного выполнения заказов.

Управление входным/выходным материальным потоком (Input/Output Control). Модуль призван контролировать исполнение плана использования производственных мощностей, разработанного на уровне CRP. Взаимоотношение между двумя этими модулями весьма схожи с

36

взаимоотношениями между MRP и диспетчированием производства, когда MRP задает приоритетность производственных заданий, а планирование на уровне цеха и диспетчирование помогают контролировать соблюдение этих приоритетов.

Модуль управления входным/выходным материальным потоком позволяет оценить, выполнен план по загрузке производственных мощностей или нет, т.к. он контролирует входной и выходной потоки заданий, направленные к рабочим центрам, а также длину очереди к рабочим центрам, измеряемую в часах работы рабочего центра. Контроль производится на путем сравнения данных плановых величин с фактическими при последующем анализе причин отклонений.

Управление снабжением (Purchaising). Модуль ■ предназначен для контроля выполнения плана закупок, сформированного MRP и утвержденного лицом, принимающим решения, а также планирования и исполнения закупок, не связанного с собственно модулем MRP. Таким образом, можно сказать, что MRP планирует сроки и параметры заявок на закупку, а данный модуль помогает контролировать реализацию этих заявок посредством их преобразования в заказы на закупку. Для помощи в работе сотрудникам отдела снабжения в системах MRP II предусмотрен целый ряд вспомогательных отчетов, позволяющих, опираясь на регулярное обновление информации, четко прогнозировать потребности в области номенклатурных позиций. То есть отдел снабжения имеет возможность загодя получать заявки на закупку и, действуя как единый закупочный центр, добиваться значительной экономии, связанной с режимом и объемами закупок. [5]

2.5 Концепция управления «Точно-Во-Время» (Just-In-Time, JIT) Этот метод успешно применялся японскими компаниями, и, в силу своей успешности, приобрел широкую известность. Суть метода управления

В пунктах 1.4, 1.5, 1,6 и 1.7 использованы материалы книги: Питеркин, СВ. Точно вовремя для России. Практика применения ERP-систем. / СВ. Питеркин, И.А. Спадов, Д.В. Исаев - М.: Альпина Бизнес Букс, 2005,368с.

37

предприятием «точно во время» - состоит в необходимости постоянно бороться со всеми потерями на предприятии.

С точки зрения концепции «точно во время», потери - это все те действия и объекты предприятия, которые не повышают потребительскую стоимость выпускаемой продукции, увеличивая при этом ее цену.

К таким объектам и действиям, увеличивающим себестоимость продукции на промышленном предприятии, относятся следующие.

Запасы (материалов, незавершенного производства и готовой продукции). Увеличивают себестоимость продукции, за счет стоимости хранения, потерь и т.д. Кроме того, запасы скрывают проблемы. Решение проблемы — поставка и производство точно во время, уменьшение размера закупаемых и производимых партий.

Время производства — возможные потери клиентов. Решение проблемы — сокращение времени наладки оборудования, сокращение производственных партий, организация линий и сокращение расстояний перемещения между рабочими центрами и складами.

Брак — не требует пояснений. Решение проблемы — превентивное обслуживание оборудования, выяснение причин брака и т.п.

Приведем еще несколько неочевидных примеров.

Лишний персонал или все действия персонала, не увеличивающие потребительской стоимости продукции.

Компьютерная система, не соответствующая целям предприятия. Подавляющему большинству российских предприятий необходимы современные интегрированные системы управления, но автоматизация не нужна ради автоматизации. Использование системы целесообразно и оправдано только там, где на ее основе можно сократить потери.

MRP и MRP II методы также были нацелены на устранение излишних запасов. В силу этого и MRP, и MRP II можно по праву считать вполне совместимыми и созвучными философии «точно во время». Более того, на

практике большинство программных продуктов, при помощи которых реализуются методы управления «точно во время» — это MRP-II системы.

Существует еще один термин, связанный с философией «точно во время», — Канбан. Канбан — это метод управления производством и запасами без применения компьютерной системы. Этот метод управления был разработан компанией Тойота в рамках перехода на управление «точно во время». В силу этого, очень часто систему управления Канбан называют системой Тойота, и вероятно отсюда идет путаница между терминами «точно во время» и Канбан. Если, как было отмечено выше, «точно во время» — метод, или более того, философия управления предприятием, то Канбан, — методика управления запасами и производством в рамках «точно во время». Сущность метода — использование простых физических сигналов, карточек, пустых контейнеров или световых сигналов, в соответствии с которыми производится отпуск материалов со склада, запуск производства, отгрузка потребителю.

Основная идея Канбан — уже хорошо известный метод управления по точке перезаказа. Например, на некомпьютезированном рабочем участке необходимые для производства детали хранятся в двух контейнерах. Когда один из контейнеров становится пуст, детали начинают поставляться из второго контейнера. В это время пустой контейнер, подлежит новому заполнению. Таким образом, факт наличия пустого контейнера в производственной зоне — это точка перезаказа. Вместо контейнеров могут перемещаться карточки, которые и будут служить сигналом к пополнению количества, определяемого емкостью контейнера, либо информацией на карточке. При этом, в зависимости от спроса, количество контейнеров/карточек может быть увеличено.

2.6. Теория ограничений (Theory of Constraints, TOC)

Корни Теории ограничений лежат еще в экономической теории Тейлора,

хотя человеком, «обновившим», и применившим ее для совершенно

конкретных нужд современных предприятий является Э.Голдрат (Eliyahu

Moshe Goldratt). Физик по образованию, он оказался вовлечен в разработку

39

системы управления производством после того, как один из его друзей попросил помощи в организации эффективного управления предприятием. После разработки Голдратом оригинальной системы диспетчирования производства, выпуск продукции завода увеличился в три раза! Презентация новой системы управления в Соединенных Штатах состоялась под торговой маркой ОРТ (Optimized Production Tehnology — Оптимизированная технология производства).

Определим для начала смысл, который вкладывается в само понятие ограничение, следующим образом. Ограничение — это все то, что мешает организованной системе достичь своей цели. Применительно к управлению производством и запасами, можно выделить три типа ограничений, присутствующих, как правило, на предприятиях:

• внутренние ресурсы (недостаточная мощность оборудования, отсутствием персонала необходимой квалификации и т.п.);

© ограничения рынка (избыточный рынок);

• ограничения в методах ведения бизнеса (бизнес процессы и процедуры управления).

В этом контексте, управление системой с наличием ограничений реализуется через следующие пять шагов.

Шаг 1. Выявить (идентифицировать) ограничение («узкое место» или критический ресурс системы);

Шаг 2. Определить способы наиболее эффективного использования узкого места;

Шаг 3. Сделать все возможное для того, чтобы «узкое место» использовалось наиболее эффективно и оптимально;

Шаг 4. Повысить пропускную способность «узкого места» (т.е. устранить его, может быть, за счет привлечения дополнительных ресурсов).

Шаг 5. Вернуться на шаг 1, т.е. не позволить инерции (старым методам управления, разработанным на шагах 2 и 3) превратиться в новое ограничение.

40

Практика применения теории ограничений западными компаниями показала, что многие из внутренних ограничений предприятий устраняются в период от одного до шести месяцев с начала внедрения теории ограничений. В применении к промышленному предприятию, устранение ограничений очень редко приводит к дополнительным инвестициям в оборудование. В этом нет ничего удивительного, если учесть, что многие операции на предприятии очень часто могут выполняться на различном оборудовании, и если «ограничения» и «не-ограничения» будут идентифицированы, то становится возможным перенести часть производственных заданий с критических участков на другие, обладающие «неограниченной» мощностью. Одним из главных ограничений может быть названо не только и не столько производственные мощности, сколько методы управления деятельностью предприятием от которой и зависит его прибыль — т.е. планирование и управление закупками, производством и ' сбытом. В этом смысле данная методология идет рука об руку с ERP-системой, позволяющей оптимизировать управленческие процессы.

2.7. Синхронное планирование (Advanced Planning & Scheduling — APS)

Как известно, в MRP II процесс планирования выглядит так: на основе входящей информации о потребностях в готовой продукции на определенные даты планируется потребность в материалах и полуфабрикатах (Material requirements planning - MRP). После чего, исходя из полученной информации о необходимом количестве и датах выпуска готовой продукции (независимый спрос) и полуфабрикатах (зависимый спрос), формируется план загрузки мощностей (CRP - Capacity Requirements Planning). Далее, в соответствии с ограничениями по мощностям, пересматривается основной объемно-календарный план производства, после чего процедуры MRP и CRP повторяются итеративно до тех пор, пока объемно-календарный план не будет согласован с ограничениями по мощностям. Системы MRP II характеризуются большими временными затратами на процесс планирования, что делает невозможным оперативно и своевременно отреагировать на изменения. Кроме

41

того, MRP II ориентирована на планирование производства и закупок и не рассматривает всю цепочку поставок в целом.

В системах под названием APS (Advanced Planning and Scheduling) -системы синхронного планирования производства метод планирования может быть представлен следующим образом.

Метод APS структурно может быть разделен на две части - первая связана с планированием производства и снабжения, вторая - с диспетчеризацией производства. Алгоритм работы первой части схож с алгоритмом работы MRP II. Существует, однако, небольшое, но существенное различие. Процесс планирования, реализованный в MRP II, занимает значительное время, поэтому, как правило, не может производиться постоянно (на ежедневной или даже на еженедельной основе). В промежутках между перепланированием никак или почти никак не учитываются отклонения от плана, которые в производстве могут происходить достаточно часто. Этим обстоятельством можно пренебречь в случае серийного, относительно стабильного производства. Однако при позаказном производстве, а также в условиях жесткой конкуренции алгоритм планирования MRP II начинает давать неудовлетворительные результаты по срокам выполнения заказа и по точности соблюдения сроков.

Алгоритм расчета APS лишен этих недостатков, так как за один раз рассчитывает необходимые закупки и производство, учитывая существующие (ограниченные) мощности и выполняемые производственные задания. Кроме того, благодаря использованию иной математической модели расчет планов производится намного быстрее - он занимает всего несколько минут (в отличие от нескольких часов при использовании стандартных систем MRP И). Рассмотрим основные различия APS-еистем от систем MRP II

• Синхронное планирование. Это и есть главное отличие от стандарта MRP И. Планирование закупок и производства производится одновременно с учетом ограничений по мощностям и ресурсам (машины, инструменты, люди), в то время как в системах MRP II процессы планирования

42

необходимых материалов и необходимых ресурсов (мощностей) разделены и выполняются итерационно для получения реального плана. В результате, это оказывает влияние на скорость процедуры планирования.

Оптимизационное планирование. Оптимизация в системах APS основывается на эвристиках и на сложных математических образцах, создаваемых для конкретной отрасли (например, металлургия, прокат — оптимизация изменений размера листов), конкретного предприятия. При этом тонкая настройка алгоритмов оптимизации может осуществляться непосредственно самими пользователями.

Высокая скорость создания планов, достигаемая за счет того, что данные сохраняются в оперативной памяти.

Незамедлительное реагирование на изменение среды. Непредвиденные изменения во внешней среде (например, отмена заказов), в среде производства (отказ оборудования), которые могут сделать созданный план неисполнимым, оперативная перепланировка, учет ограничений (и состояния) цепочки поставок обеспечивают возможность в короткий срок получить новый план, скорректированный исходя из новых реалий.

Распределенное планирование. Отдельные APS-системы поддерживают распределенное планирование, при помощи которого несколько человек могут планировать синхронно, но каждый из них несет ответственность за какую-то определенную зону планирования (или это отдельные машины, или это определенный горизонт планирования).

возможности расширения модели данных. Обычно APS предлагает пользовательский инструментарий по добавлению в модель данных атрибутов, специфических для конкретного производства, тогда как в MRP II такое расширение можно произвести только программным путем. Например, существуют так называемые "атрибуты, задаваемые пользователями", которые могут быть добавлены к любому объекту

43

данных (ресурсы, товары, операции и т.д.) и влияют в дальнейшем на процесс планирования.

• MRP II не дает возможность отследить взаимосвязь по всей цепочке: от заказов клиентов, через связанные планируемые производственные заказы и заказы на перемещение и вплоть до заказов на закупку. Функциональность APS позволяет увидеть пользователю, что вызывает те или иные нарушения в требуемых датах поставки, будь то невозможность удовлетворения потребности в материалах поставщиками или "узкие места" производства, быстро и оперативно внести корректировки именно там, где необходимо, и произвести перепланирование.

Относительно систем класса ERP, APS служит надстройкой, которая расширяет и заменяет их функциональность в части планирования, используя информацию, содержащуюся в ERP, например история продаж, информация о фактических заказах клиентов, остатках товаров на складах. Однако, функциональность планирования производства MRP II является составной частью ERP-системы. В случае с APS необходима интеграция, определенные интерфейсы между системами. Несмотря на то, что на сегодняшний день обмен данными APS-систем с общеизвестными ERP-системам уже предусмотрен, настройка данной интеграции может потребовать больших затрат времени и ресурсов.

Упрощенность модели производства модуля ERP-системы дает возможность её настройки в достаточно короткие сроки, Детализированная модель данных в APS системах требует долгой и кропотливой настройки для отображения реалий производства, однако, при успешном завершении данного процесса можно гарантированно рассчитывать на получение аккуратных планов.

2.8. Интегрированное производство (Computer Integrated Manufacturing,

CIM) Одним из способов автоматизации, ставших за последние годы весьма

популярным (но пока мало известный в России), является полностью

44

компьютеризированное производство (Computer Integrated Manufacturing, CIM). CIM — это дальнейшее расширение возможностей систем управления предприятием, аналогичное расширению MRP до уровня MRPII, поскольку интеграция ряда функций в единое целое приводит к возникновению качественно новой функциональности.

В классической MRPI1/ERP системе функции планирования и управления взаимосвязаны с функциями выполнения планов, учета и управления заказами/поставщикам/в производство/клиентам, функциями управления финансами. В свою очередь, CIM добавляет в этот интегрированный набор возможности автоматизированного проектирования (САПР-К/САПР-Т системы) и оперативного управления цехами и оборудованием (АСУТП системы) — функции, для которых столь тесное взаимодействие с основной бизнес системой ранее не предусматривалось.

Таким образом, в CIM системе интегрируются различные программные продукты, имеющие, как правило, разную идеологию, разные операционные системы и форматы данных. Только эта задача представляется довольно трудной, хотя и разрешимой, в принципе. Однако простой интеграции разнородных программных комплексов недостаточно. Требуется организация сотрудничества и взаимодействий отделов предприятия, выполняющих совершенно разные функции и нередко конфликтующих между собой.

Развитию CIM за последние годы способствовала разработка международных стандартов, признающих лишь определенные форматы обмена данными, а также создание специальных программ-конверторов, позволяющих безболезненно обмениваться необходимой информацией. Предполагается, что в будущем CIM будет охватывать все новые и новые приложения, разработанные в соответствии с CIM-стаыдартами или адаптированные под них. И процесс этот будет продолжаться до тех пор, пока не будет достигнуто поистине неограниченное взаимодействие любых программ, от любых производителей.

Справедливости ради необходимо отметить, что процесс внедрения CIM систем (а по существу, интеграция нескольких используемых систем на

45

предприятии) идет на предприятиях чрезвычайно медленно, в силу указанных выше факторов, а так же из-за значительной стоимости таких решений.

Выводы; из приведенного обзора современных систем управления промышленным предприятием можно заметить, что все рассмотренные системы управления нуждаются в мощной ERP-системе для осуществления заложенных в них методов эффективного управления, отвечающего

современным мировым требованиям.