Planning)

Джозефом Орлицки был предложен алгоритм формирования заказа на материалы, основанного не на статистических данных по их использованию, а на прогнозных данных по выпуску готовой продукции. Полностью этот алгоритм был сформирован в трудах Оливера Уайта. На основе плана выпуска готовой продукции, и с учетом наличного складского запаса формировался календарный план потребностей в комплектующих изделиях, сырье, материалах, пр. В начале 60-х годов прошлого века была создана компьютерная программа, реализующая этот алгоритм.

В отличие от методов теории управления запасами, предполагающих независимый спрос на всю номенклатуру, MRP часто называют методом расчетов для номенклатуры «зависимого спроса» (то есть формирования заказов на узлы и комплектующие изделия в зависимости от заказа на готовую продукцию). Алгоритм MRP не только выдает заказы на пополнение запасов, но и позволяет корректировать производственные задания с учетом изменяющейся потребности в готовых изделиях. Нужно отметить, что методы MRP получили распространение в США и практически не применялись в Японии. [20]

Дело в том, что японские методы управления в машиностроении в основном были ориентированы на массовое производство, а американские — на мелкосерийное производство. В условиях мелкосерийного производства может меняться номенклатура и структура заказов. Изменение потребностей в готовой продукции ведет к изменению потребностей в комплектующих изделиях, сырье и материалах. В массовом производстве можно достаточно эффективно использовать более простые, объемные методы учета и планирования. [20]

24 Введем основные понятия MRP [3]:

Материалы - все сырье и отдельные комплектующие, составляющие конечный продукт.

MRP-сиетема, MRP-программа - компьютерная программа, работающая по алгоритму, регламентированному MRP методологией. Как и любая компьютерная программа, обрабатывает файлы данных (входные элементы) и формирует на их основе файлы - результаты.

Статус материала является основным указателем на текущее состояние материала. Каждый отдельный материал, в каждый момент времени, имеет статус в рамках MRP-системы, который определяет, имеется ли данный материал в наличии на складе, зарезервирован ли он для других целей, присутствует ли в текущих заказах, или заказ на него только планируется. Таким образом, статус материала однозначно описывает степень готовности каждого материала быть пущенным в производственный процесс.

Страховой запас материала необходим для поддержания процесса производства в случае возникновения непредвиденных и неустранимых задержек в его поставках. По сути, в идеальном случае, если механизм поставок полагать безупречным, MRP-методология не постулирует обязательное наличие страхового запаса, и его объемы устанавливаются -- различными для каждого конкретного случая, в зависимости от сложившейся ситуации с поступлением материалов.

Потребность в материале в компьютерной MRP-программе представляет собой определенную количественную единицу, отображающую необходимость в заказе данного материала. Различают понятия

полной потребности в материале (брутто-потребность), отображающей количество материла, необходимое для выполнения плана производства, и

25

- чистой потребности (нетто-потребностъ), при вычислении которой из полной потребности вычитается наличие всех страховых и зарезервированных запасов данного материала.

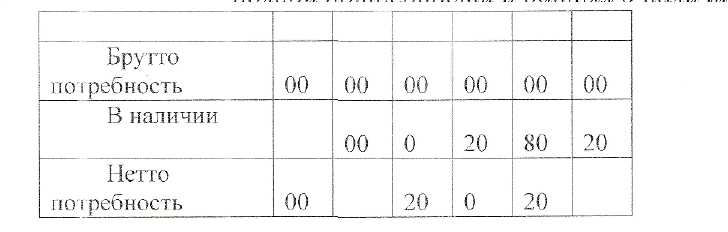

Например [19] , для изделия А существует производственный план в размере 100 единиц. Исходя из этого, требуемое количество компонент (полная потребность, брутто потребность) составит: В - 100; С - 200; D - 200; Е - 400; F -200 единиц. Расчет чистой потребности (нетто потребности) приведен в табл. 3.

Таблица 3 — Расчет чистой потребности в материалах по известной полной потребности и данных о наличии на складе

|

|

|

|

|

|

|

Брутто потребность |

00 |

00 |

00 |

00 |

00 |

00 |

В наличии |

|

00 |

0 |

20 |

80 |

20 |

Нетто потребность |

00 |

|

20 |

0 |

20 |

|

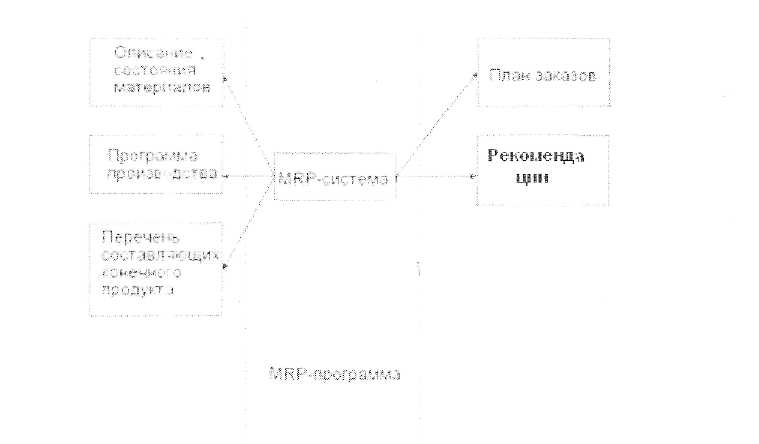

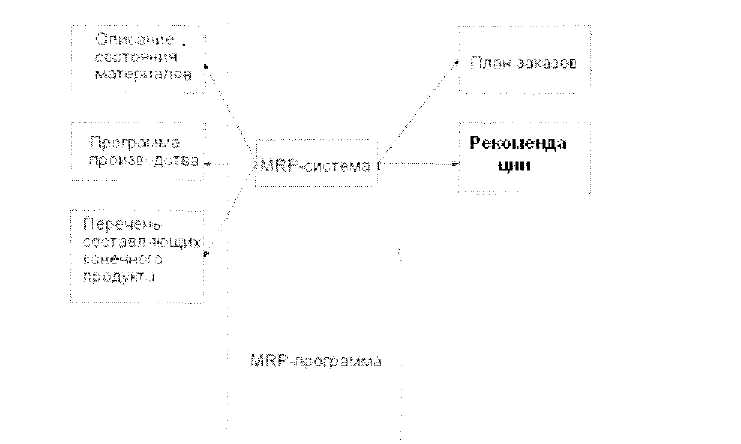

Заказ в системе автоматически создается по возникновению отличной от нуля чистой потребности. На практике MRP-система представляет собой компьютерную программу, рис.5.

*1J\'|!< i."i-

J Z, 'i U

. *~ * „~ ' "' * 1

ции

Рисунок 5 - Входные элементы и результаты работы MRP-программы Входными данными для программы являются:

Описание состояния материалов - основной входной элемент, указывающий статус каждого материала: данные о запасах продукции,

25

- чистой потребности (нетто-потребность), при вычислении которой из полной потребности вычитается наличие всех страховых и зарезервированных запасов данного материала.

Например [19] , для изделия А существует производственный план в размере 100 единиц. Исходя из этого, требуемое количество компонент (полная потребность, брутто потребность) составит: В - 100; С - 200; D - 200; Е - 400; F -200 единиц. Расчет чистой потребности (нетто потребности) приведен в табл. 3.

Таблица 3 — Расчет, чистой потребности в материалах по известной полной потребности и данных о наличии на складе

Заказ в системе автоматически создается по возникновению отличной от

нуля чистой потреоности. на практике компьютерную программу, рис.5.

■система представляет собой

Рисунок 5 - Входные элементы и результаты работы MRP-программы Входными данными для программы являются:

Описание состояния материалов - основной входной элемент, указывающий статус каждого материала: данные о запасах продукции,

25

- чистой потребности (нетто-потребносгпъ), при вычислении которой из полной потребности вычитается наличие всех страховых и зарезервированных запасов данного материала.

Например [19] , для изделия А существует производственный план в размере 100 единиц. Исходя из этого, требуемое количество компонент (полная потребность, брутто потребность) составит: В - 100; С - 200; D - 200; Е - 400; F -200 единиц. Расчет чистой потребности (нетто потребности) приведен в табл. 3.

Таблица 3 — Расчет чистой потребности в материалах по известной полной потребности и данных о наличии на складе

|

|

|

|

|

|

|

Брутто потребность |

00 |

00 |

00 |

00 |

00 |

00 |

В наличии |

|

00 |

0 |

20 |

80 |

20 |

Нетто потребность |

00 |

|

20 |

0 |

20 |

|

Заказ в системе автоматически создается по возникновению отличной от нуля чистой потребности. На практике MRP-система представляет собой компьютерную программу, рис.5.

Рисунок 5 - Входные элементы и результаты работы MRP-программы Входными данными для программы являются:

Описание состояния материалов - основной входной элемент, указывающий статус каждого материала: данные о запасах продукции,

25

- чистой потребности (нетто-потребностъ), при вычислении которой из полной потребности вычитается наличие всех страховых и зарезервированных

запасов данного материала.

Например [19] , для изделия А существует производственный план в размере 100 единиц. Исходя из этого, требуемое количество компонент (полная потребность, брутто потребность) составит: В - 100; С - 200; D - 200; Е - 400; F -200 единиц. Расчет чистой потребности (нетто потребности) приведен в табл. 3.

Таблица 3 — Расчет чистой потребности в материалах по известной полной потребности и данных о наличии на складе

|

|

|

|

|

|

|

Брутто потребность |

00 |

00 |

00 |

00 |

00 |

00 |

В наличии |

|

00 |

0 |

20 |

80 |

20 |

Нетто потребность |

00 |

|

20 |

0 |

20 |

|

Заказ в системе автоматически создается по возникновению отличной от

нуля чистой потребности. На практике MRP-система представляет собой компьютерную программу, рис.5.

Рисунок 5 - Входные элементы и результаты работы MRP-программы Входными данными для программы являются:

Описание состояния материалов - основной входной элемент, указывающий статус каждого материала: данные о запасах продукции,

26

сборочных единицах и материалах, а также информация об открытых (запущенных) заказах. Учитываются запасы всех промежуточных стадий производства продукции (полуфабрикаты собственного изготовления, сборочные единицы, узлы и т.п.). Понятие «открытый заказ» введено как для производимых, так и для закупаемых номенклатурных позиций и относится к тем заказам, изготовление или закупка которых начаты, но ещё не завершены.

Программа производства (master planning scheduling, MPS), или объемно-календарный план представляет собой оптимизированный график производства партий готовой продукции на определенный период, например, готовые изделия, запасные части, продаваемые на сторону полуфабрикаты и комплектующие и т.п. Потребность может быть представлена или прогнозом продаж, или уже имеющимися в наличии заказами покупателей, или тем и другим одновременно. Пример объемно-календарного плана приведен в табл.4.

Таблица. 4 — Пример MPS-планирования

|

|

Лериод |

|

|

|

|

|

MPS изделие |

Д_1_2_ |

3 |

4 |

5 |

6 |

7 |

8 |

Изделие 1 |

86 93 |

119 |

100 |

100 |

100 |

100 |

100 |

Изделие 2 |

0 | 50 |

0 |

50 |

0 |

50 |

0 |

50 |

Изделие 3 |

75 ! 120 |

47 |

20 |

17 |

10 |

0 |

0 |

Изделие 4 |

125 125 |

125 |

125 |

125 |

125 |

125 |

125 |

Перечень составляющих конечного продукта (Bills of Material, BOM), на русский язык этот термин приблизительно можно перевести как "состав изделия", "рецептура", "сборочная спецификация". Этот термин означает список материалов и их количество, требуемое для производства единицы конечного продукта. ВОМ точно определяет состав компонентов и материалов (входящих в готовое изделие в 100% случаев), жёстко определённые нормы их расхода на одну единицу готовой продукции. ВОМ можно свести в таблицу. Например, табл. 5.

27

Таблица 5 - Список материалов (BOM—BILL of Material) для готовой

продукции 000

Уровень в вом |

Код позиции |

Описание |

Количество на единицу родительского изделия |

Единица измерения |

0 ~~" |

000 |

Готовая продукция |

1 |

|

1 |

001 |

Сборочная единица |

1 |

|

1 |

011 |

Компонент |

Z |

|

.3 |

111 |

Материал |

5 |

|

"у |

012 Л |

Компонент |

3 |

|

1 |

002 |

Сборочная единица |

2 |

|

1 |

021 |

Компонент |

2 |

|

—i J |

211 |

Материал |

4 |

|

[А |

212 |

Материал |

10 |

|

2 |

022 |

Компонент |

4 |

|

MRP формирует два массива сообщений: плановые заказы (planned orders) и рекомендации (action messages).

Плановые заказы предлагают размер заказа, дату запуска и дату выполнения заказа как результат работы MRP в том случае, когда MRP встречается с наличием чистой (нетто) потребности. Плановые заказы, создаются компьютерной системой, существуют только в компьютерной системе и могут быть изменены или удалены компьютерной системой при последующем запуске MRP при изменении исходных данных.

Рекомендации - это результат работы системы, определяющий тип действий, необходимых для устранения текущих или потенциальных проблем. Примерами рекомендаций в системе MRP могут служить «запустить заказ», «перепланировать заказ», «отменить заказ». Рекомендации придают MRP характер системы поддержки принятия решений, хотя и в весьма ограниченном объёме, ибо MRP не предлагает полномасштабных сценариев развития событий при тех или иных вариантах решений. [5]

28

2.4. Методологий управления производством MRP II Заложенная в MRP идея планирования материальных ресурсов по прогнозам/заказам выпуска готовой продукции была распространена и на другие виды ресурсов, что позволило развить технологию планирования, ориентированную на применение корпоративных информационных систем, которые реализуют полный контур задач управления промышленным предприятием на операционном уровне. Этот подход получил название методологии управления производством MRP II (Manufacturing Resource Planning). Индекс II подчеркивает "второй уровень" данной методологии, по сравнению с MRP. Прежде всего, эта идея была распространена на планирование производственных ресурсов, так появился алгоритм планирования потребностей в производственных мощностях.

2.4.1 Планирование потребностей в производственных мощностях

(CRP-Capacity Requirements Planning)

Схема планирования потребности в мощности (Capacity requirements planning) представлена на рис. 6. [5]

Рисунок 6 - Планирование потребности в мощностях

Для работы механизма CRP необходимы следующие массивы исходных данных.

1. Данные о главном календарном плане производства (MPS).

29

Результаты работы MRP-программы в виде плановых заказов на сырье материалы, комплектующие, поэтому запуск CRP возможен только после того, как отработала программа MRP.

Данные о рабочих центрах. Рабочий центр — это определённая производственная мощность, состоящая из одной или нескольких машин (людей и/или оборудования), которая в технологии CRP может рассматриваться как одна производственная единица. Иначе, рабочий центр — это группа взаимозаменяемого оборудования, расположенная на локальном производственном участке. Для работы CRP необходимо предварительное формирование рабочего календаря рабочих центров с целью вычисления доступной производственной мощности.

Данные о технологических маршрутах изготовления номенклатурных позиций. Здесь указываются все сведения о порядке осуществления технологических операций и их характеристиках (технологические времена, персонал, другая информация). Этот массив данных вместе с первым массивом (MPS) формирует загрузку рабочих центров. CRP информирует обо всех расхождениях между планируемой загрузкой и имеющимися мощностями, позволяя предпринять необходимые регулирующие воздействия. При этом каждому изготавливаемому изделию назначается соответствующий технологический маршрут с описанием ресурсов, требуемых на каждой его операции, на каждом рабочем центре.

Следует отметить, что CRP не занимается оптимизацией загрузки, осуществляя лишь расчётные функции по заранее определённой производственной программе согласно описанной нормативной информации. В этом смысле и MRP, и CRP - плановые механизмы, позволяющие получать корректный и реальный план-график производства на основе использования опыта и знаний лиц, принимающих решения. Обе эти системы можно с некоторой долей условности отнести к системам поддержки принятия решений,

30

так как они позволяют просчитывать последствия, хотя и не выдают никаких практических вариантов преодоления возникающих проблем. [5]

Если в результате работы CRP-модуля установлено, что MRP-план неосуществим, то производственная программа (MPS) должна быть пересмотрена, более того, вероятно, необходимо пересмотреть весь план деятельности,