11.6 Соединения коническими затяжными кольцами

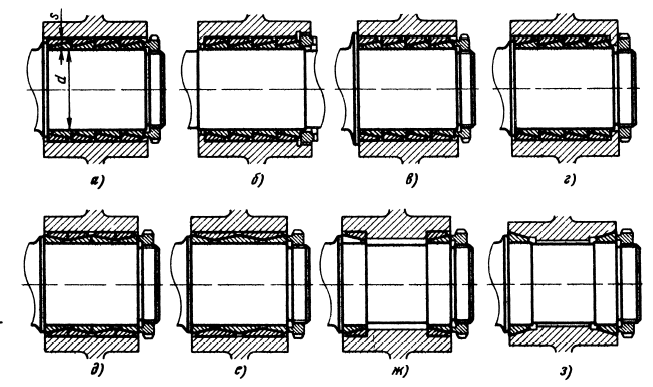

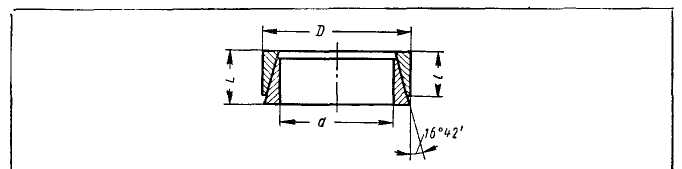

В этих соединениях крутящий момент передается коническими кольцами, устанавливаемыми в кольцевом зазоре между валом и ступицей и затягиваемыми гайкой на валу (рис. 11.25, а) или в ступице (вид б). Кольца, надвигаясь при затяжке своими коническими поверхностями одно на другое, упруго деформируются: наружные (охватывающие) разжимаются, а внутренние (охватываемые) сжимаются, вследствие чего на поверхности вала и отверстия возникает натяг.

Рис. 11.25. Соединение затяжными кольцами

Крутящий момент передается в каждой паре колец через три поверхности трения. Деталь центрируется на валу по трем поверхностям в каждой паре (а по всему соединению — по 3 z поверхностям, где z — число пар колец), что требует особо точного изготовления колец с соблюдением строгой соосности наружных и внутренних поверхностей колец.

Насадную деталь можно устанавливать в любом угловом положении и регулировать в некоторых пределах ее осевое положение на валу.

Соединение может воспринимать трением довольно значительные осевые силы. При необходимости точной осевой фиксации, а так же если на соединение действуют повышенные осевые силы, предусматривают упорные буртики.

В конструкции в буртик воспринимает осевую силу, действующую в одном направлении; нагрузки противоположного направления воспринимаются силами трения. В конструкции г осевые силы в одном направлении воспринимаются гайкой, а в другом — буртиком на валу через пакет колец.

Наряду с установкой колец конусностью в одну сторону (виды а-г) применяют чередующуюся установку (вид д). Кольца с двусторонней конусностью (вид е) применяют редко (труднее выдержать соосность рабочих поверхностей колец; необходима установка дополнительных боковых колец).

Величину передаваемого крутящего момента можно регулировать изменением силы затяжки. Максимальный крутящий момент определяется допустимым напряжением смятия на контактных поверхностях, а также возникающими при затяжке напряжениями разрыва и сжатия соответственно в ступице и в валу.

Во избежание перенапряжения соединение затягивают тарированным усилием или завертывают гайку на расчетное осевое перемещение.

С течением времени затяжка ослабевает из-за смятия (при циклических нагрузках) и истирания посадочных поверхностей, поэтому необходимо периодически подтягивать соединение. При достаточной податливости ступицы и вала (полые валы) падение натяга до известной степени компенсируется упругой отдачей ступицы и вала.

Кольца устанавливают на валу и в ступице на центрирующей посадке (обычно на посадке h6). На первой стадии затяжки монтажный зазор выбирается и кольца плотно прижимаются к посадочным поверхностям. При дальнейшей затяжке на посадочных поверхностях возникает натяг, необходимый для передачи крутящего момента.

Для уменьшения силы, затрачиваемой на предварительную деформацию колец в пределах зазора, а также с целью уменьшения радиальных размеров соединения целесообразно применять кольца малой толщины, т. е. уменьшать высоту s кольцевого зазора между валом и ступицей (рис. 11.25, а). Рекомендуется придерживаться значений s = (0,12 - 0,08) d, где d - диаметр вала. Верхний предел относится к соединениям малого диаметра (d < 80 мм), нижний — большого (d =80 - 200 мм). В среднем s = 0,1 d.

При многорядной установке колец с затяжкой с одной стороны ближайшая к гайке пара колец, на которую действует полная сила затяжки, развивает наибольшее давление на вал и ступицу и передает главную долю крутящего момента. В следующих парах давление падает, так как часть силы затяжки погашается осевыми составляющими сил трения на поверхностях колец. Соответственно уменьшается доля крутящего момента, передаваемого этими кольцами. На удаленных от гайки кольцах сила затяжки ослабевает настолько, что ее не хватает даже для упругой деформации колец и выбора первоначального монтажного зазора, вследствие чего нарушается центрирование и теряется продольная устойчивость крепления детали.

Под действием моментов, изгибающих насадную деталь в продольной плоскости, происходит перераспределение нагрузок на кольца. Радиальные силы, приходящие на крайние пары колец, вызывают перекос и некоторый осевой сдвиг охватывающего и охватываемого колец, сопровождающийся сжатием всего пакета колец, вследствие чего деталь перекашивается.

Более высокую продольную устойчивость детали обеспечивает установка колец по сторонам ступицы (виды ж, з). Деталь в этом соединении жестко зафиксирована в осевом направлении; соединение способно воспринимать большие осевые силы. Передаваемый крутящий момент, однако, меньше, чем в многорядных установках.

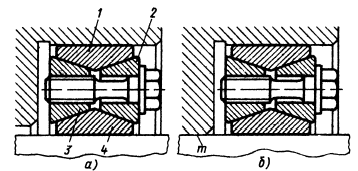

В крупногабаритных узлах (рис. 11.26, а)

по сторонам ступицы

устанавливают биконические наружные

1 и внутренние 3

кольца, разжимаемые

затяжкой промежуточных колец 2

и 4.

крупногабаритных узлах (рис. 11.26, а)

по сторонам ступицы

устанавливают биконические наружные

1 и внутренние 3

кольца, разжимаемые

затяжкой промежуточных колец 2

и 4.

Благодаря независимой затяжке обоих пакетов увеличивается передаваемый крутящий момент. Недостаток соединения — центрирование по четырем поверхностям.

Рис. 11.26. Биконические кольца

Введение дополнительного центрирования по цилиндрической поверхности т (вид б) требует очень точного соблюдения соосности и диаметральных размеров всех центрирующих поверхностей.

Кольца изготовляют из пружинных сталей 55ГС, 60С2А, 70СЗА. Термическая обработка состоит в закалке с последующим средним отпуском (HRC 45 — 55).

B соединениях, подверженных циклическим нагрузкам, во избежание наклепа одно из колец каждой пары делают из кремнистых бронз БрКМцЗ -1 в кованом состоянии. а в ответственных соединениях — из бериллиевых бронз БрБ2. Кольца из бериллиевых бронз подвергают закалке при 800°С и отпуску при 250 -3000С.

Рабочие поверхности колец обработаны по 5 - 6 квалитету точности с соблюдением строгой концентричности наружной и внутренней поверхности (несоосность < 0,01—0,02 мм), являющейся одним из главных условий правильной работы соединения.

Твердость рабочих поверхностей валов и ступиц не ниже HRC 35-40 (закалка с последующим высоким отпуском). Лучше подвергать валы поверхностной закалке с индукционным нагревом (HRC 50-55).

Шероховатость обработанных рабочих поверхностей валов Ra = 0,08 - 0,32 мкм, ступиц

Ra = 0,16 - 0,65 мкм.

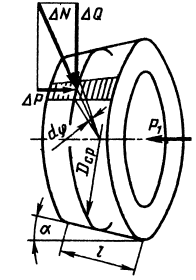

Несущая способность

Сила затяжки Р1у

приложенная к торцу

первого кольца (рис. 11.27), уравновешивается

осевыми

составляющими сил давления и, действующими

на коническую поверхность кольца.

Выделим на этой

поверхности элементарную площадку

длиной l

и средней шириной ds

=![]() , где

Dcp

— средний диаметр

конуса; dφ

— центральный угол.

Результирующая ∆N

сил давления л на

этой площадке

, где

Dcp

— средний диаметр

конуса; dφ

— центральный угол.

Результирующая ∆N

сил давления л на

этой площадке

∆N = 0,5 n l dφ.

Осевая составляющая силы ∆N

∆ Р = ∆ N sin а = 0,5 n l Dср sin a dφ, где a- угол конуса.

Сумма осевых составляющих по всей окружности конуса равна силе Р1:

![]() =Р1

,

=Р1

,

о ткуда

ткуда

![]() . (11.16)

. (11.16)

Сумма нормальных сил, действующих на всю коническую поверхность,

N = nπD

ср l

=

![]() .

(11.17)

.

(11.17)

Сумма радиальных составляющих по всей поверхности Q1 = n π D ср l cos a = P1 / tg a. (11.18)

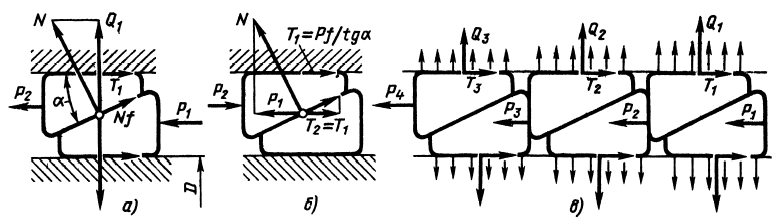

Силы трения T1

на

наружной поверхности

охватывающего кольца и внутренней

.поверхности охватываемого (рис.

11.28, а)

![]() ,

(11.19)

,

(11.19)

где f - коэффициент трения

Рис. 11.27. Расчётная схема

Рис. 11.28

Расчётная схема

Рис. 11.28

Расчётная схема

Сила трения на конической поверхности

![]() .

.

Осевая составляющая этой силы

![]() .

(11.20)

.

(11.20)

Осевая сила Р2 , передаваемая охватывающим кольцом первой пары на охватываемое кольцо второй пары, определяется из условия равновесия осевых сил, действующих на охватываемое кольцо первой пары (вид б);

![]() .

(11.21)

При

.

(11.21)

При

![]() = 1 сила Р2 =0.

= 1 сила Р2 =0.

Это означает, что система становится

сомотормозящейся. Осевая сила Р1

погашается силами трения в первой паре

и давление на вторую пару не передаётся.

Отсюда условие самоторможения:

![]() .

(11.23)

.

(11.23)

Определяя далее по этой методике

суммарные силы трения на посадочных

поверхностях, получим :

![]() ,

(11.24)

,

(11.24)

где

![]() - коэффициент распределения сил по

кольцам

- коэффициент распределения сил по

кольцам

![]() .

(11.25)

.

(11.25)

Мы убедились, что каждая последующая пара колец передаёт меньший крутящий момент и на практике более трёх пар колец не устанавливают.

Предельно полезное число пар колец

zпр можно

подсчитать по эмпирической формуле

[36]:

![]() .

.

Передаваемый соединением крутящий момент

![]() =0,25dφ

, где d – диаметр вала,

(11.26)

=0,25dφ

, где d – диаметр вала,

(11.26)

Давление имеет максимальную величину под первым кольцом и равно

![]() ,

(11.27)

,

(11.27)

где - допускаемое напряжение смятия материала вала.

Пружинные кольца нормализованы и ниже приводятся параметры этих соединений, которыми можно пользоваться без указанных выше расчётов.

Таблица 11.7 Элементы соединения двумя пружинными кольцами с односторонней центральной затяжкой . Размеры в мм

|

|

|||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

Размеры натяжных элементов |

Наибольший момент Тк в Нм*10-1 и осевое усилие Р в Н*10-1 при среднем удельном давлении р, устанавливаемом

в

зависимости от предела текучести

|

||||||||||||||||

|

|

L |

I |

>400МПа |

>300МПа |

>200МПа |

||||||||||||

|

р = 320МПа |

р = 240МПа |

р = 160МПа |

|||||||||||||||

|

Тк |

Р |

Тк |

Р |

Тк |

Р |

||||||||||||

|

9X12 |

4,5 |

3,7 |

2,26 |

2 390 |

1,7 |

1 980 |

1,13 |

1570 |

|||||||||

|

10X13 |

4,5 |

3,7 |

2.79 |

2 470 |

2,1 |

2 030 |

1,4 |

1583 |

|||||||||

|

12X15 |

4,5 |

3,7 |

4 |

2 770 |

3 |

2 230 |

2 |

1700 |

|||||||||

|

13X16 |

4,5 |

3,7 |

4,7 |

2 870 |

3,5 |

2 310 |

2,4 |

1 740 |

|||||||||

|

14X18 |

6,3 |

5,3 |

7,8 |

4 640 |

5,9 |

3 730 |

3,9 |

2 840 |

|||||||||

|

15X19 |

6,3 |

5,3 |

9 |

4 880 |

6,7 |

3 920 |

4,5 |

2 980 |

|||||||||

|

16X20 |

6,3 |

5.3 |

10,2 |

5 030 |

7,7 |

4 040 |

5,1 |

3 030 |

|||||||||

|

Продолжение таблицы 11.7 |

|||||||||||||||||

|

|

L |

l |

Тк |

Р |

Тк |

Р |

Тк |

Р |

|||||||||

|

17X21 |

6,3 |

5,3 |

11,5 |

5 210 |

8,7 |

4 150 |

5,8 |

3 070 |

|||||||||

|

18X22 |

6,3 |

5,3 |

12,9 |

5 380 |

9,7 |

4 270 |

6,5 |

3 140 |

|||||||||

|

19X24 |

6,3 |

5,3 |

14,4 |

5 980 |

10,8 |

4 780 |

7,2 |

3 570 |

|||||||||

|

20X25 |

6,3 |

5,3 |

16 |

6 140 |

12 |

4 890 |

8 |

3 630 |

|||||||||

|

22X26 |

6,3 |

5,3 |

19,3 |

6 190 |

14,5 |

4 850 |

9,7 |

3 510 |

|||||||||

|

25X30 |

6,3 |

5,3 |

25 |

7 070 |

18,7 |

5 520 |

12,5 |

3 990 |

|||||||||

|

28X32 |

6,3 |

5,3 |

31,3 |

7 430 |

23,5 |

5 770 |

15,7 |

4 090 |

|||||||||

|

30X35 |

6,3 |

5,3 |

36 |

8 110 |

27 |

6 300 |

18 |

4 490 |

|||||||||

|

32X36 |

6.3 |

5,3 |

40,9 |

8 330 |

30,7 |

6 420 |

20,5 |

4 520 |

|||||||||

|

35X40 |

7 |

6 |

55,4 |

10 400 |

41,6 |

8 050 |

27,7 |

5 670 |

|||||||||

|

36X42 |

7 |

6 |

58,6 |

10 900 |

44 |

8 480 |

29,3 |

6 000 |

|||||||||

|

38X44 |

7 |

6 |

65,3 |

11400 |

49 |

8 800 |

32,7 |

6 200 |

|||||||||

|

40X45 |

8 |

6,6 |

79,6 |

13 200 |

59,7 |

10 200 |

39,8 |

7 29J |

|||||||||

|

42X48 |

8 |

6,6 |

87.8 |

14 100 |

65,8 |

10 900 |

43,9 |

7 820 |

|||||||||

|

45X52 |

10 |

8,6 |

131 |

20 100 |

98 |

15 700 |

66 |

11300 |

|||||||||

|

48X55 |

10 |

8,6 |

149 |

20 900 |

112 |

16 300 |

75 |

11600 |

|||||||||

|

50X57 |

10 |

8,6 |

162 |

21600 |

122 |

16 700 |

81 |

11 900 |

|||||||||

55X62 |

10 |

8,6 |

196 |

23 400 |

147 |

18 100 |

98 |

12 800 |

|

|||||||||

60X68 |

12 |

10,4 |

282 |

30 800 |

212 |

23 900 |

141 |

16 800 |

|

|||||||||

63X71 |

12 |

10,4 |

311 |

32 100 |

233 |

24 600 |

156 |

17 300 |

|

|||||||||

65X73 |

12 |

10,4 |

331 |

32 800 |

248 |

25 300 |

166 |

17 700 |

|

|||||||||

70X79 |

14 |

12,2 |

451 |

41 500 |

338 |

31 800 |

225 |

22 300 |

|

|||||||||

75X84 |

14 |

12,2 |

517 |

44 100 |

388 |

33 900 |

259 |

23 600 |

|

|||||||||

80X91 |

17 |

15 |

724 |

58 600 |

543 |

45 100 |

362 |

31500 |

|

|||||||||

85X96 |

17 |

15 |

817 |

61 800 • |

613 |

47 600 |

409 |

33 200 |

|

|||||||||

90X101 |

17 |

15 |

916 |

64 800 |

687 |

49 600 |

458 |

34 600 |

|

|||||||||

95ХЮ6 |

17 |

15 |

1020 |

67 800 |

765 |

51800 |

510 |

35 900 |

|

|||||||||

100Х114 |

21 |

18,7 |

1410 |

90 500 |

1060 |

69 400 |

705 |

48 300 |

|

|||||||||

110X124 |

21 |

18,7 |

1710 |

98 400 |

1280 |

75 300 |

853 |

52 200 |

|

|||||||||

120X134 |

21 |

18,7 |

2 030 |

106 000 |

1520 |

80 800 |

1020 |

55 700 |

|

|||||||||

130X148 |

28 |

25,3 |

3 220 |

158 000 |

2 420 |

121 000 |

1610 |

83 800 |

|

|||||||||

140X158 |

28 |

25,3 |

3 740 |

168 000 |

2 800 |

128 000 |

1870 |

88 500 |

|

|||||||||

150X168 |

28 |

25,3 |

4 290 |

178 000 |

3 220 |

136 000 |

2150 |

93 300 |

|

|||||||||

160X178 |

28 |

25,3 |

4 880 |

188 000 |

3 660 |

143 000 |

2440 |

93 200 |

|

|||||||||

170X191 |

33 |

30 |

6 540 |

240 000 |

4 900 |

183000 |

3270 |

125 000 |

|

|||||||||

180X201 |

33 |

30 |

7 330 |

252 000 |

5 500 |

191 000 |

3660 |

131 000 |

|

|||||||||

190X211 |

33 |

30 |

8 160 |

264 000 |

6 120 |

201000 |

4080 |

138 000 |

|

|||||||||

200X224 |

38 |

34,8 |

10 500 |

325 000 |

7 870 |

247 000 |

5250 |

169 000 |

|

|||||||||

210X234 |

38 |

34.8 |

11600 |

339 000 |

8 680 |

257 000 |

5790 |

176 000 |

|

|||||||||

220X244 |

38 |

34,8 |

12 700 |

353 000 |

9 520 |

268 000 |

6350 |

183 000 |

|

|||||||||

240X267 |

43 |

39,5 |

17 200 |

438 000 |

12 900 |

332 000 |

8580 |

226 000 |

|

|||||||||

11.7 Клеммовые соединения

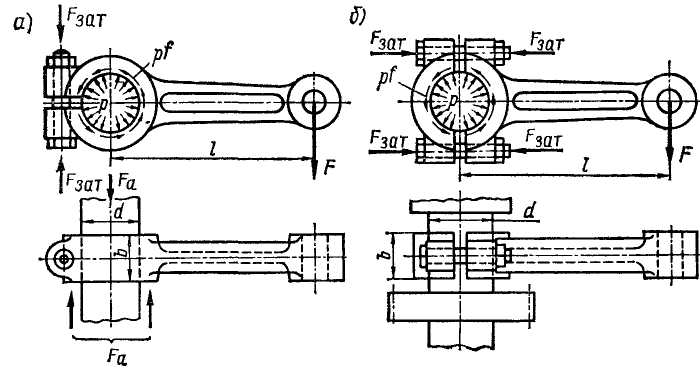

Клеммовые соединения применяют для закрепления деталей на валах и осях, цилиндрических колоннах, кронштейнах и т. д. Один из примеров клеммового соединения (закрепление рычага на валу) изображен на рис.11.29.

По конструктивным признакам различают два основных типа клеммовых соединений: а) со ступицей, имеющей прорезь (рис. 11.29, а); б) с разъемной ступицей (рис. 11.29, б). Разъемная ступица несколько увеличивает массу и стоимость соединения, но при этом становится возможным устанавливать клемму в любой части вала независимо от формы соседних участков и других, расположенных на валу деталей.

При соединении деталей с помощью клемм используют силы трения, которые возникают от затяжки болтов. Эти силы трения позволяют нагружать соединение как моментом (T=Fl), так и осевой силой Fa. Ранее отмечалось, что передача нагрузки только силами трения недостаточно надежна. Поэтому не рекомендуют применять клеммовые соединения для передачи больших нагрузок.

К достоинствам клеммового соединения

относятся простота монтажа

и демонтажа, самопредохранение от

перегрузки, а также возможность

перестановки и регулировки взаимного

расположения

достоинствам клеммового соединения

относятся простота монтажа

и демонтажа, самопредохранение от

перегрузки, а также возможность

перестановки и регулировки взаимного

расположения

деталей как в осевом, так и в окружном направлениях (регулировка положения рычагов и тяг в механизмах управления и т. п.).

Рисунок 11.29. Клеммовые соединения

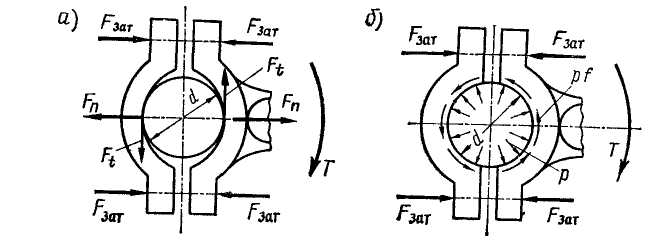

Расчет на прочность клеммовых соединений в зависимости от выполнения соединения при расчете можно рассмотреть два предельных случая (рис. 11.30).

П ервый

случай.

Клемма

обладает большой жесткостью, а посадка

деталей выполнена

с большим зазором (рис.

11.30, а).

ервый

случай.

Клемма

обладает большой жесткостью, а посадка

деталей выполнена

с большим зазором (рис.

11.30, а).

Рис. 11.30. Расчётная схема

При этом можно допустить, что контакт деталей происходит по линии, а условие прочности соединения выражается в виде

![]() ,

,

![]() ,

(11.28)

,

(11.28)

где Fn — реакция в месте контакта; f— коэффициент трения.

По

условию равновесия любой половины

клеммы

![]() ,

,

где F зат — сила затяжки болтов. Подставив значение Fn в формулы (11.28), найдем:

![]() ;

;

![]() .

(11.30)

.

(11.30)

Второй случай. Клемма достаточно гибкая, форма сопрягаемых деталей строго цилиндрическая, зазор в соединении близок к нулю (рис. 11.30, б). В этом случае можно полагать, что давление р распределено равномерно по поверхности соприкосновения деталей, а условия прочности соединения выражаются в виде

![]() ;

;

![]() .

.

Рассматривая равновесие

полуклеммы,

записываем

![]() .

.

После подстановки и сокращения получаем

![]() ;

;

![]() .

(11.31)

.

(11.31)

Таким образом, нагрузочные способности для двух предельных случаев относятся как 2/π [ср. формулы (11.30) и (11.31)]. Первый случай является самым неблагоприятным, а второй — наиболее рациональным с точки зрения требуемой затяжки болтов.

Следует заметить также, что наличие больших зазоров в соединении может привести к разрушению клеммы от напряжений изгиба. Практически конструкция с большими зазорами является дефектной.

В современном машиностроении размеры деталей клеммового соединения выполняют под посадку типа H8/h8. При такой посадке обеспечивается свободная сборка деталей без излишних зазоров.

Это дает основание рассматривать условия работы практически выполняемых клеммовых соединений как средние между двумя рассмотренными выше крайними случаями и рассчитывать их прочность по формулам

![]() ;

;

![]() .

(11.32)

.

(11.32)

Здесь коэффициенты 2,5 и 5 приближенно равны среднему значению коэффициентов в формулах (11.30) и (11.31).

Расчет клеммового соединения с односторонним расположением болтов (см. рис. 11.29) принято выполнять по тем же формулам (11.32). При этом условно полагают, что функции второго болта соединения выполняет сам материал рычага. Действительно, если верхний болт в конструкции по рис.11.29, б приварить к деталям, то условия работы клеммы и нижнего болта не изменятся, а конструкция станет подобна конструкции, изображенной на рис. 11.29, а.

Для

определения потребной силы затяжки

болтов преобразуем формулы

(11.32) к виду:

![]() ;

;

![]() (11.33)

(11.33)

При совместном действии Т

и Fa

сдвигающей силой на

поверхности контакта будет

равнодействующая осевой Fa

и окружной

![]() сил. Для такого случая

сил. Для такого случая

![]() (11.34)

(11.34)

При найденной F зат расчет болтов на прочность выполняют по формулам главы 9.

В формулах (11.33) и (11.34) z — число болтов, расположенных с одной стороны вала, K=(1,3...1,8) — коэффициент запаса. Коэффициент трения для чугунных и стальных деталей, работающих без смазки, можно выбирать в пределах

f ~ 0,15...0,18.