11.4 Фланцевые соединения

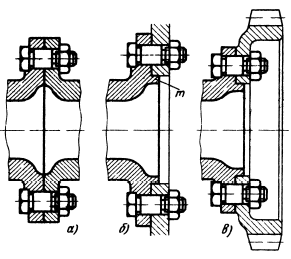

Фланцевые соединения применяют преимущественно для соединения валов (рис. 11.19, а), а также для крепления на валах деталей дискового (вид б) и барабанного (вид в) типа.

Крутящий момент передается призонными болтами или специальными элементами, работающими на срез, а отчасти силами трения, возникающими на стыковых поверхностях при затяжке стяжных болтов. Соосность соединяемых деталей достигается центрирующей выточкой m (рис. 11.19,6) и строгой перпендикулярностью стыковых поверхностей относительно осей соединяемых деталей.

У величение

диаметра расположения элементов,

передающих крутящий момент,

уменьшает окружную силу и дает возможность

увеличить число элементов.

Преимуществом

фланцевых соединений является практически

беззазорная передача крутящего момента,

достигаемая посадкой призонных болтов

с натягом.

Силы трения, возникающие на стыке при

затяжке болтов, предупреждают

микросмещения сопрягающихся поверхностей,

поэтому фланцевые

соединения почти не подвержены

наклепу, свариванию и фрикционной

коррозии, которые часто встречаются

в ступичных соединениях.

величение

диаметра расположения элементов,

передающих крутящий момент,

уменьшает окружную силу и дает возможность

увеличить число элементов.

Преимуществом

фланцевых соединений является практически

беззазорная передача крутящего момента,

достигаемая посадкой призонных болтов

с натягом.

Силы трения, возникающие на стыке при

затяжке болтов, предупреждают

микросмещения сопрягающихся поверхностей,

поэтому фланцевые

соединения почти не подвержены

наклепу, свариванию и фрикционной

коррозии, которые часто встречаются

в ступичных соединениях.

Рис. 11.19. Фланцевые соединения

Крутящий момент, передаваемый фланцевым соединением, определяется сопротивлением болтов срезу силой трения на стыке:

Ткр

= Тср

+ Ттр

=

![]() (11.9)

(11.9)

где D

— диаметр расположения

болтов; z1

и d1

— соответственно число и диаметр

призонных болтов; z2

и d2

—соответственно

число и диаметр стягивающих болтов;

и

![]() — соответственно допустимые напряжения

среза

и растяжения при затяжке болтов;

f—коэффициент

трения на стыке соединения

(f

= 0,1- 0,15).

— соответственно допустимые напряжения

среза

и растяжения при затяжке болтов;

f—коэффициент

трения на стыке соединения

(f

= 0,1- 0,15).

Отношение

представляет

долю крутящего момента, передаваемого

трением.

представляет

долю крутящего момента, передаваемого

трением.

Если все болты призонные

(z2

= 0) и напряжение среза

равно напряжению растяжения в болтах

(σ = τ),

то

![]() и при f

= 0.1 равно 10% .

и при f

= 0.1 равно 10% .

При расчете фланцевых соединений силу трения обычно не учитывают, относя ее в запас надежности. Предполагая, что все болты являются призонными, находим из уравнения (11.9) диаметр расположения болтов

![]() (11.10)

(11.10)

где z; d — число и диаметр болтов, Ткр — крутящий момент.

Максимальное

число болтов, которые можно разместить

на фланце

![]() ,

где tmin

— минимальный шаг болтов, допустимый

из условия завертывали гаек (рис. 11.20,

а).

,

где tmin

— минимальный шаг болтов, допустимый

из условия завертывали гаек (рис. 11.20,

а).

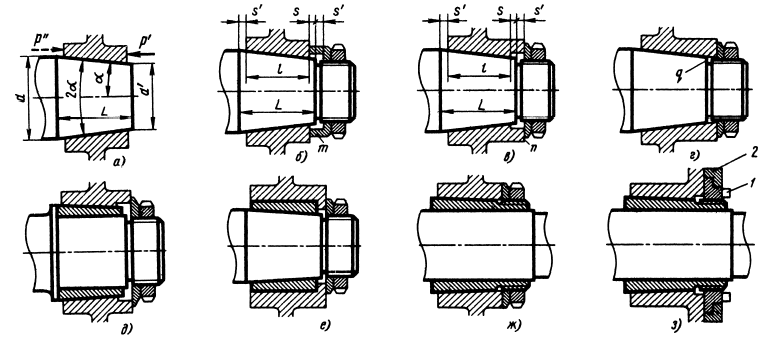

Рис. 11.20. Размеры фланцевых соединений

Для шестигранных гаек при

затяжке их торцовым ключом tmin

< 2,5 d,

а ключом с открытым

зевом tmin

![]() .

.

При ограниченных радиальных размерах с целью увеличения числа стяжных болтов фланцы стягивают ввертными болтами (рис.11.20,6), располагая их головки по разным сторонам фланца в шахматном порядке. При этом расстояние между осями болтов можно сократить до lmin ~ 1.8d.

В наиболее

общем случае затяжки гаек ключами с

открытым зевом tmin~

3, предельное число болтов

![]()

![]() (11.11)

(11.11)

Подставляя это выражение в формулу (11.10), получаем минимальный из условия размещения болтов диаметр фланца

Dmin=![]() (11.12)

(11.12)

Минимальный диаметр равен диаметру D, вала плюс двойное расстояние s от поверхности вала до осей болтов. Принимая s = 1,25d, получаем

Dmin = Dв + 2,5d. (11.13)

Приравнивая выражения (11.12) и (11.13), получаем формулу для определения диаметра d болтов, при котором диаметр D фланца получается наименьшим:

![]() .

(11.14)

.

(11.14)

Стыковые поверхности фланцев обрабатывают до параметров шероховатости Ra = 0,32 - 1,25 мкм с соблюдением перпендикулярности oceй в пределах, зависящих от требуемой точности направления (торцовое биение в среднем

0,01—0,03 мм на 100 мм радиуса).

Отверстия под призонные болты обрабатывают совместно или по кондуктору с последующим совместным развертыванием под посадки H7/m6 или H7/k6. Для обеспечения сборки фланцев в положении, при котоpoм производилась совместная обработка, устанавливают контрольные штифты или одно из отверстии располагают под углом, отличающимся от угла расположения остальных отверстий.

Призонные болты изготовляют из углеродистых сталей 45, 50 или легированных 40Х и термически обрабатывают на твердость HRC 30 - 45 (закалка со средним отпуском).

Рис. 11.21. Передача крутящего момента во фланцевых соединениях

Болты

рассчитывают на срез окружной силой и

растяжение силой предварительной

затяжки. Суммарное напряжение в опасном

сечении (плоскость

среза) по третьей теории прочности

![]() ,

,

где

![]() и

— соответственно напряжения растяжения

и среза.

и

— соответственно напряжения растяжения

и среза.

Обычно принимают

![]() 100 МПа

и τ

50-

100 МПа.

100 МПа

и τ

50-

100 МПа.

Суммарное напряжение σ 150-200 МПа.

Помимо цилиндрических призонных болтов (рис. 11.21, а, б), применяют конические (вид в). Конические болты не обеспечивают стяжки фланцев, вследствие чего их чередуют с обычными стяжными болтами.

Крутящий момент передают также с помощью штифтов (виды г, д), располагаемых в промежутках между стяжными болтами. Для экономии места элементы, работающие на срез, выполняют в виде втулок, устанавливаемых концентрично со стяжными болтами (виды е — к). Сильное соединение обеспечивает конструкция к с коническими болтами, затяжка которых раздает втулки и обеспечивает плотное прилегание их к стенкам отверстий на участке среза.

На виде л представлен пример передачи крутящего момента в многофланцевом соединении с помощью призонных болтов, а на виде м — комбинированным способом с помощью призонных болтов и втулок.

Для передачи больших крутящих моментов применяют радиальные (чаще всего эвольвентные) шлицы или торцовые шлицы треугольного профиля (рис.11.22)

Рис. 11.22.

Фланцы с торцовыми шлицами

Рис. 11.22.

Фланцы с торцовыми шлицами

Фрикционные соединения передачи крутящего момента

11.5 Конусные соединения В конусных соединениях крутящий момент передается трением, возникающим на посадочных поверхностях при затяжке ступицы на валу.

Необходим строгий контроль силы затяжки. При недостаточной затяжке снижается несущая способность соединения, при избыточной — могут появиться опасные для прочности напряжения в охватывающей и охватываемой деталях.

Подобно прессовым соединениям - конусные соединения применяют преимущественно в концевых установках.

Конусные соединения можно собирать при любом угловом положении насадной детали на валу. При необходимости выдержать определенное угловое положение в соединение вводят фиксирующие элементы, например легкую шпонку, установочный штифт и др.

Осевое положение насадной детали на валу колеблется из-за производственных отклонений диаметральных размеров конических поверхностей вала и отверстия ступицы. При затяжке ступица перемещается вдоль вала на величину до нескольких миллиметров. При повторных затяжках положение детали меняется в результате происходящего в эксплуатации смятия посадочных поверхностей.

Рис. 11.23. Конусные соединения

Прессовые конусные соединения (рис. 11.23, а) применяют в глухих и редко разбираемых соединениях, затяжные (рис. 11.23, б, в) — в разборных.

Конические поверхности вала и ступицы обрабатывают, как правило, по 7-му квалитету точности, параметры шероховатости Ra = 0,32 — 1,25 мкм.

В ответственных разборных соединениях конусы притирают по краске до получения контакта на площади не менее 80% поверхности конуса.

Для облегчения притирки и повторных переборок целесообразно выпускать конус вала из отверстия ступицы на величину s = 1,4 - 2 мм (виды б, в). Иначе на стенках отверстия в точках q (вид г) при притирке образуется кольцевая ступенька, затрудняющая перемещение ступицы вдоль вала.

Свешивающуюся часть конуса перекрывают чашечной шайбой m (вид б) или кольцевым выступом п на ступице (вид в) с запасом s' на осевое перемещение ступицы при затяжке. Учитывая возможность смятия посадочных поверхностей в эксплуатации, запас делают равным (1,5—2)h, где h — расчетное осевое перемещение втулки при первоначальной затяжке.

Резьба вала также должна быть выполнена с запасом s'.

Во избежание уменьшения рабочей длины соединения при переборках противоположный конец конуса должен выходить за ступицу на величину не менее s'.

Таким образом, длина конуса вала должна быть равна L = l + s + s' (l - длина рабочей поверхности ступицы).

В соединениях, подвергающихся циклическим нагрузкам, во избежание наклепа и сваривания посадочных поверхностей вводят промежуточные втулки из твердых бронз (БрКМц-3-1 или БрБ2) с наружной (рис. 11.23, д) или внутренней (вид е) конусностью. Центрирование происходит по двум поверхностям, что предъявляет повышенные требования к точности изготовления втулок.

Целесообразнее применять гальваническое или термодиффузионное покрытие контактных поверхностей мягкими металлами (Сu, Zn). Такие покрытия не только предотвращают сваривание, но и значительно повышают несущую способность соединения.

При установке деталей на длинных валах, а также при необходимости регулирования в широких пределах осевого положения деталей на валу применяют затяжные втулки (вид ж, з).

В конструкции з предусмотрено съемное устройство. При отвертывании гайка 1, упираясь ребордой в шайбу 2, привернутую к ступице, стягивает ступицу с вала.

Рассмотрим несущую способность обычного конусного соединения, собранного затяжкой гайки на выходном валу типового редуктора.

Такие соединения применяют для закрепления деталей на концах всевозможных валов (рис. 11.24). Давление на конической поверхности образуется в результате затяжки гайки. В остальном соединение подобно прессовому. В отличие от прессового соединение легко монтируется и демонтируется без применения специального оборудования. Это удобно для соединений узлов, монтаж и демонтаж которых производят не только при сборке изделия на заводе, но и в процессе эксплуатации.

Задачей расчета является определение момента Т, который может передавать соединение при заданных размерах и силе Fзат затяжки гайки.

![]() (11.15)

(11.15)

В данной формуле величина f cos a учитывает сопротивление продольному перемежению ступицы при затягивании гайки.

Обычно принимают стандартную конусность 1/10. При этом а = 2°51140";

коэффициент трения f ~ 0,11.. .0,13; коэффициент запаса К 1,3. . . 1,5.

З а

расчетный момент Т

принимают максимальный;

Fзат—

определяют по формуле (9.6), в которой

Тзав

=

FK*

lK,

где

а

расчетный момент Т

принимают максимальный;

Fзат—

определяют по формуле (9.6), в которой

Тзав

=

FK*

lK,

где

![]() —длина

стандартного ключа (d—диаметр

резьбы),

—длина

стандартного ключа (d—диаметр

резьбы),

![]() 150..

.200 Н — сила на ключе.

150..

.200 Н — сила на ключе.

Если условие (11.15) не соблюдается, соединение усиливают шпонкой. Расчет шпоночного соединения выполняют по полному моменту нагрузки Т.

Влияние посадки на конус учитывают, как и в прессовых посадках, при выборе допускаемых напряжений .

Рис. 11.24