- •Монтаж, диагностика и ремонт оборудования

- •Содержание

- •Практическое занятие № 1

- •Варианты выполнения работы

- •Выполнение

- •Практическое занятие № 2

- •Варианты выполнения работ

- •Практическое занятие № 3

- •Варианты выполнения работы

- •Практическое занятие №4

- •Задание

- •Выполнение

- •Практическое занятие № 5

- •Задание

- •Варианты выполнения работы

- •Выполнение

- •Практическое занятие № 6

- •Задание

- •Выполнение

- •Практическое занятие № 7

- •Задание

- •Выполнение

- •Практическое занятие №8

- •Задание

- •Практическое занятие №9

- •Задание

- •Варианты выполнения работы

- •Практическое занятие № 10

- •Задание

- •Варианты выполнения работы

- •Выполнение.

- •Практическое занятие №11

- •Задание

- •Практическое занятие № 12

- •Задание

- •Варианты выполнения работы

- •Практическое занятие № 13

- •13.1 Метод расчета по ремонтной сложности

- •13.2 Метод расчета ценностным способом

- •13.3 Расчет методом нормативной трудоемкости.

- •13.4 Расчет весовым способом

- •Практическое занятие № 14

- •Монтаж, диагностика и ремонт оборудования

Выполнение

Содержание отчета излагается в порядке, указанном в задании (пп 1-3)

Практическое занятие № 5

Сборка болтовых и шпоночных соединений, посадка муфт

Сборка болтовых соединении. Качество сборки болтовых соединений определяется правильностью затяжки болтов и гаек, отсутствием перекосов в соединениях, надежностью стопорных устройств.

Гайки следует затягивать постепенно в три приема: сначала затянуть все гайки до соприкосновения с шайбами, затем подтянуть с небольшим усилием все гайки и, наконец, затянуть все гайки до отказа. При групповом креплении необходимо соблюдать определенную последовательность затягивания гаек: при сборке удлиненных деталей (например, на крышках редукторов, блоков двигателей) сначала затягивают среднюю пару гаек, за ней пару соседних справа, затем пару слева и т. д., постепенно приближаясь к концам; при расположении гаек по окружности (например, на фланцах) их затягивают крест - накрест.

Стопорение болтовых соединений выполняют с применением контргаек, пружинных шайб и т. д. Болты (шпильки), соединяющие фланцы труб и сосудов, испытывающих внутреннее давление рабочей среды, должны затягиваться с силой Q, кгс, вычисляемой по формуле

Q=K·(П·dП/4z)·P (5.1)

где К - коэффициент затяжки равный для мягких прокладок - 1,3-2,5 и для

плоских металлических — 3-5; Р - давление рабочей среды, кгс/см; z - число болтов; dn — средний диаметр уплотняющей прокладки, см.

Крутящий момент, который нужно создать гаечным ключом для получения силы затяжки R, кгс, можно определить по формуле

Rl = Q·(0,095d + 0,054((D3- d3)/(D2 – d2)) + 0,159S), (5.2)

где 1 - длина ключа, см; D - наружный диаметр опорной части гайки, равный расстоянию между гранями, см; d - диаметр болта (шпильки), см; S - шаг резьбы, см.

При коэффициенте трения, равном 0,16 и D = l,7d

R = (0,2 - 0,25)·Q·d/l. (5.3)

Во всех случаях момент, создаваемый ключом, не должен превышать величины

Мкл = Rl< 0,06GT*d, (5.4)

где Gт - предел текучести стали болта, кгс/ см2 (GT=2500 кгс/см2 для стали 20)

Для равномерной и правильной затяжки гаек пользуются ключами с регулируемым крутящим моментом, который устанавливают на определенную силу затяжки.

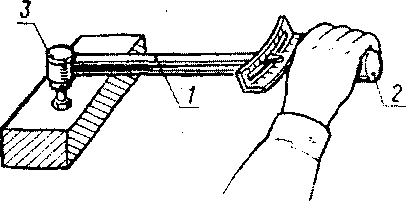

Рис.5.1 Тарированый ключ: 1-стрелка; 2-рычаг; 3-головка ключа.

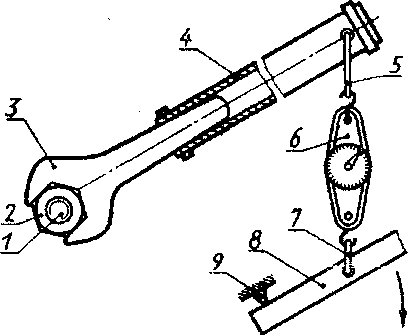

Рис.5.2 Определение усилия затяжки резьбового соединения с помощью динамометра общего назначения и каната: 1-стержень с резьбой; 2-гайка; 3-односторонний укороченный гаечный ключ; 4-надставка для гаечных укороченных ключей; 5-канат; 6-динамометр; 7- скоба; 8-рычаг; 9-упор.

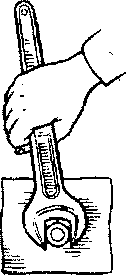

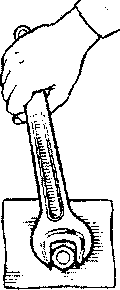

неправильно правильно

Рис.5.3 Захват рукоятки гаечного ключа при завинчивании гаек и болтов.

Рис.5.4 Последовательность затяжки гаек:а- правильная; б - неправильная.

Сборка шпоночных соединений. Шпонки служат для обеспечения точного положения соединяемых деталей и передачи крутящих моментов. Наиболее распространены призматические шпонки. Посадку призматических шпонок в паз вала производят легкими ударами медного молотка, а также с помощью струбцин. Затем щупом проверяют отсутствие бокового зазора между шпонкой и пазом и насаживают охватывающую деталь. В собранном соединении между верхней гранью призматической шпонки и основанием паза ступицы должен быть зазор следующей величины:

диаметр вала, мм 25-90 90-170 >170

зазор,мм 0,3 0,4 0,5

Рис.5.5 Приспособление для разметки осевой линии и глубины шпоночной канавки.

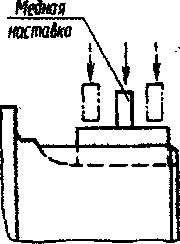

Рис.5.6 Посадка призматической шпонки в шпоночный паз ударами молотка по медной наставке.

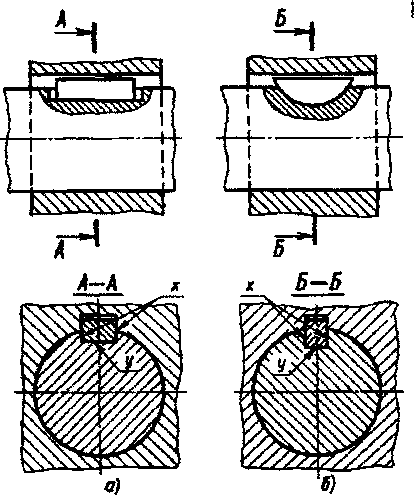

Рис.5.7 Проверка зазоров х,у (х - недопустимый зазор, у - допустимый) в сопряжениях: а - с призматической шпонкой; б - с сегментной шпонкой.

Таблица 5.1

Номинальные размеры клиновых шпонок, мм |

𝛥max, мм (𝛥=b1-b2) |

|

b |

h |

|

12…18 20…28 32…50 60…100 |

5…11 8…16 11…28 32…50 |

0,35 0,40 0,50 0,60 |

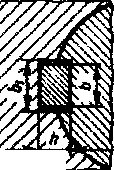

Рис.5.8 Размеры боковых зазоров между пазом и шпонкой.

Краска

Рис.5.9 Проверка соответствия уклона плоскости врезной клиновой шпонки уклону дна шпоночного паза краской.

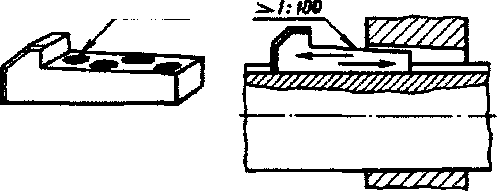

Посадка муфт. Для соединения различных механизмов с электродвигателями наиболее часто наиболее часто применяются упругие втулочно - пальцевые муфты.

Перед посадкой на вал электродвигателя полумуфту нагревают до 80 - 100 С в кипящей воде, вал в месте посадки натирают чешуйчатым графитом и устанавливают в паз шпонку. Диаметр отверстия в ступице после нагрева должен быть больше диаметра вала на 0,1 - 0,2 мм.