- •1.Определение производительности и мощности технологического оборудования.

- •2. Машины для выделения примесей, отличающихся от зерен основной культуры шириной и толщиной.

- •3.Машины для выделения примесей, отличающихся от зерен основной культуры аэродинамическими свойствами.

- •4.Принцип воздушной сепарации зерна. Пневматические сепараторы.

- •5.Машины для выделения примесей, отличающихся от зерен основной культуры длиной.

- •6.Машины для выделения примесей, отличающихся плотностью и коэффициентом трения.

- •7.Оборудование для измельчения пищевых сред. Классификация оборудования для измельчения.

- •8.Машины для формования макаронных изделий из теста. Классификация. Устройство, принцип действия и определение основных показателей работы макаронных прессов.

- •10.Машины для тонкого измельчения мясного сырья (куттеры). Классификация. Устройство, принцип действия и правила эксплуатации куттеров.

- •Конструкция ножей и ножевой головки

- •11.Наиболее распространенные сочетания видов воздействия на измельчаемый продукт и их реализация в конструкции машин.

- •12.Центробежные измельчители, эмульситаторы, гомогенизаторы.

- •13.Схемы тестомесильных машин периодического действия с подкатными дежами.

- •14.Схемы тестомесильных машин периодического действия со стационарными дежами.

- •15.Схемы тестомесильных машин непрерывного действия.

10.Машины для тонкого измельчения мясного сырья (куттеры). Классификация. Устройство, принцип действия и правила эксплуатации куттеров.

Р ис.

10.24. Схема волчков без принудительной

(а)

ис.

10.24. Схема волчков без принудительной

(а)

и с принудительной (б) подачей сырья

олчек

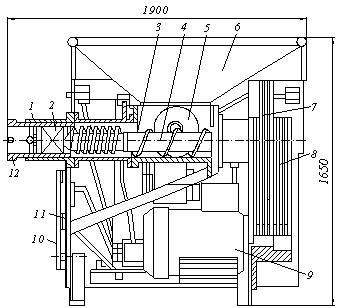

К7-КВП-160-2: схема волчка: Станина, рабочие

органы(2), питающее устр-во-5,6,4,привод-9,8,7.

олчек

К7-КВП-160-2: схема волчка: Станина, рабочие

органы(2), питающее устр-во-5,6,4,привод-9,8,7.

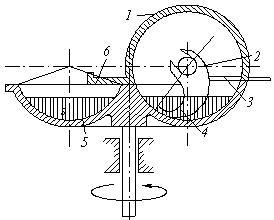

Схема

работы куттера периодического действия

:5-открвтая

чаша, 4-реж.механизм(серповидный

нож),3-гребенка,2-вал,6-скребки,1-крышка.

:5-открвтая

чаша, 4-реж.механизм(серповидный

нож),3-гребенка,2-вал,6-скребки,1-крышка.

Конструкция ножей и ножевой головки

К оборудованию для измельчения мясного животного сырья относят: мясорубки; волчки; шпигорезки; куттеры; коллоидные мельницы; центробежные измельчители; эмульсаторы; гомогенизаторы.

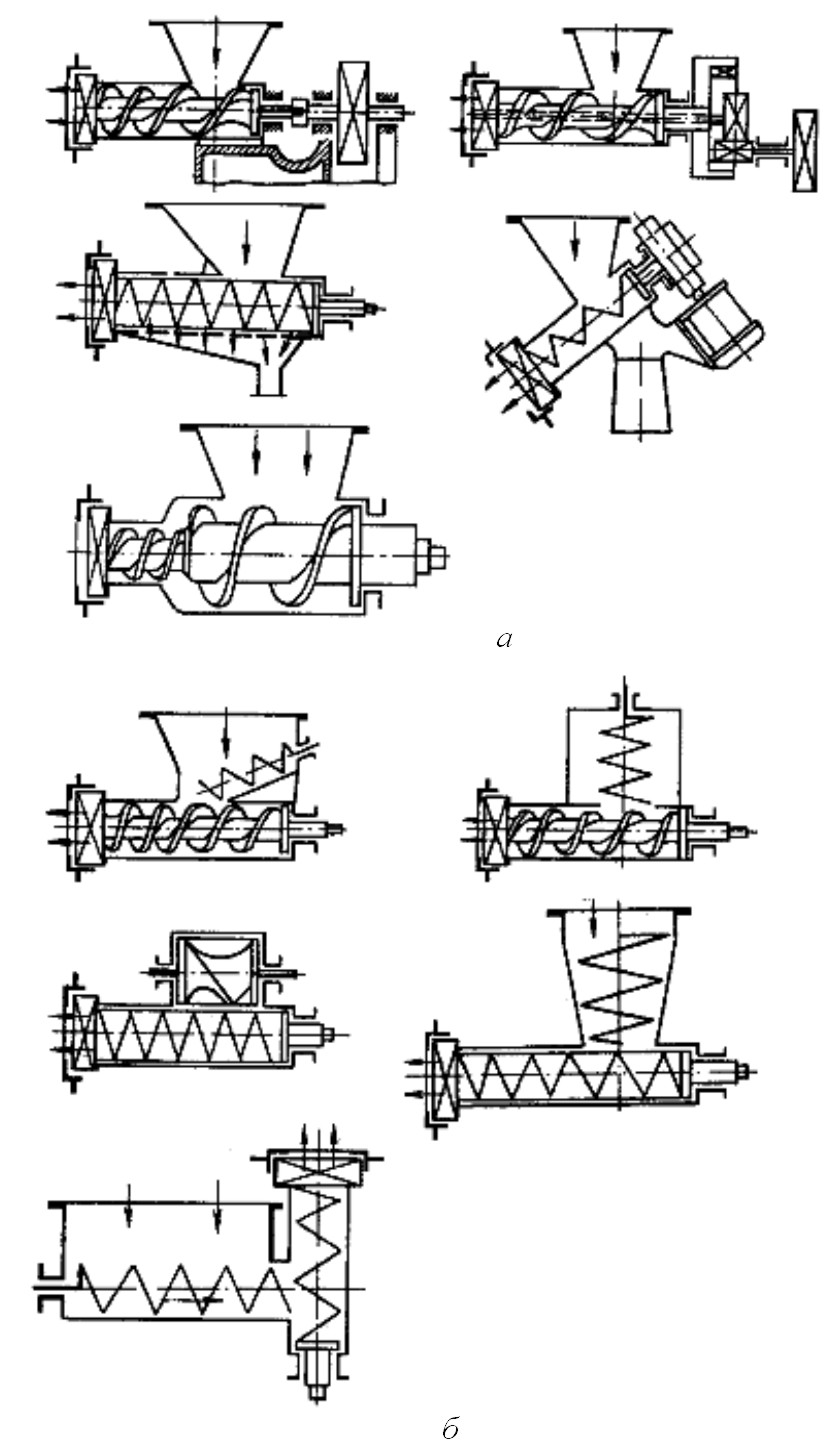

На рис. показаны схемы волчков с различным типом подачи сырья (принудительный, без принудительный).

Основными частями волчка являются:

Станина;

Привод;

Рабочие органы;

Механизм подачи (питающее устройство).

Механизм подачи – обычно имеет бункер в котором может быть смонтирован подающий механизм (обычно шнек), либо его нет. Во втором случае сырьё подаётся самотёком.

По конструкции питатели бывают:

Одно или двух шнековые;

Спиральными;

Лопосными;

Пальцевыми.

По расположению:

Параллельными;

Угловыми;

Комбинированными.

Волчки используют для мелкого и среднего измельчения сырья.

Наиболее широкое распространение волчки получили в мясной промышленности, что связанно со следующими их достоинствами:

Высокая производительность;

Простота конструкции основных механизмов;

Лёгкость сборки и разборки (для санитарной обработки);

Простое устройство для предохранения от поломок;

Надёжность в работе;

Возможность включения поточной механизированной линии.

Процесс осуществляется следующим образом – сырьё из бункера 6, захватывается приёмным шнеком 5, подаётся на промежуточный шнек 4, далее обрабатывается ножом 3, проходит через выходную ножевую решётку 2, которая опирается на подпорную решётку 1.

1.2.3- совпадают,

4 – промежуточная решётка,

5 – приёмная решётка.

Ножи выполнены из двух частей имеют криволинейные зубья, частота вращения 8 об. /сек.

Частота вращения ножей и рабочего шнека различна. У шнека около 3 об. /сек. Это связанно с конструкцией так как рабочий шнек имеет полый вал внутри которого проходит вал для ножей и каждый из ножей имеет свой привод.

8 – привод для ножевого вала;

7 – привод для шнека;

9 – электродвигатель.

Измельчение до заданной консистенции осуществляется за счёт установки ножей и ножевых решёток соответствующих конструкций.

N- мощность котор. необходима для привода волчка. М-момент сопротивления котор. оказ рабоч орган, w-угловая скорость рабоч. органа, рад/сек., F- сила сопротивления рабочего органа, V-линейная скорость рабочего органа в точке приложения силы.