- •Введение

- •1.Тепловой расчет цикла

- •2 Разработка компрессора

- •2.1 Расчёт основных параметров компрессора

- •2.2 Конструктивный расчёт основных узлов и деталей компрессора

- •2.3 Расчет газового тракта компрессра

- •3 Разработка конденсатора

- •3.1Тепловой расчет конденсатора

- •3.2. Конструктивный расчет конденсатора

- •4 Разработка испарителя

- •4.1 Тепловой расчет испарителя

- •4.2 Конструктивный расчет испарителя

Содержание

Введение……………………………………………………………….. |

2 |

1.Тепловой расчёт цикла…………………………………………………… |

3 |

2.Разработка компрессора……………………………………….................. |

5 |

2.2.Конструктивный расчёт основных узлов и деталей компрессора…… |

6 |

2.3.Расчет газового тракта компрессора…………………………………… |

12 |

2.4. Динамический расчет компрессора…………………………………... |

16 |

2.5. Уравновешивание и расчет системы смазки………………………… |

21 |

3.Разработка конденсатора…………………………………………………. |

29 |

4.Разработка испарителя……………………………………………………. |

33 |

Литература…………………………………………………………………… |

36 |

Приложение. |

|

Введение

Широкое применение искусственного холода во всех отраслях народного хозяйства страны, в быту обусловило бурное развитие холодильной техники. Практическая реализация многих актуальных научных направлений непосредственно связана с использованием искусственного холода.

Охлаждением называется процесс отвода теплоты или отдачи работы, который сопровождается понижением температуры и протекает с участием не менее двух тел: охлаждаемого и охлаждающего. В холодильной технике различают естественное и искусственное охлаждение. Естественное охлаждение осуществляется вследствие самопроизвольной передачи теплоты окружающей среде (атмосферному воздуху, воде естественных водоемов и грунту), имеющей более низкую температуру, чем охлаждаемое тело.

Искусственный холод получают двумя способами. Первый основан на аккумулировании естественного холода, второй - на существующей в природе закономерности, выражаемой вторым законом термодинамики. Второй способ составляет основу машинного охлаждения. Согласно второму закону термодинамики для получения холода необходимо затратить внешнюю работу. При этом теплота отводится от охлаждаемого источника и подводится к источнику окружающей среды. Охлаждаемый источник называют также источником теплоты низкой температуры.

Диапазон температур, достигаемых с помощью холодильных машин, достаточно широк: от положительных значений температур до температуры предела искусственного охлаждения, близкой к абсолютному нулю(-273,15С).

Для переноса теплоты в машинах при осуществлении холодильного цикла используются рабочие вещества, которые называют также холодильными агентами. Холод к объекту охлаждения обычно передается с помощью промежуточного теплоносителя(воздуха, воды, рассола и др.).

Холодильные машины применяют в пищевой, мясомолочной промышленности и сельском хозяйстве для замораживания и хранения пищевых продуктов, в химической и нефтеперерабатывающей промышленности; для кондиционирования воздуха; в горной промышленности; в металлургической промышленности; в радиотехнике и др.

1.Тепловой расчет цикла

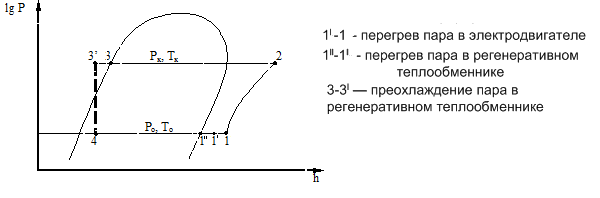

Цикл, расчет которого будет производиться представлен на рисунке:

Рис.1– Теоретический цикл одноступенчатой холодильной машины в h-P диаграмме.

Исходные данные для расчета следующие:

Холодопроизводительность Qо, кВт |

|

60 |

Температура, К: |

|

|

кипения То |

|

258 |

конденсации Тк |

|

312 |

Рабочее вещество Цикл |

|

R717 (аммиак) регенеративный

|

Принятая величина перегрева рабочего тела в регенеративном теплообменнике ∆Тпер=15К.

Принятая величина перегрева рабочего тела в электродвигателе ∆Тпер=10К.

Для определения параметров жидкости на выходе из регенеративного теплообменника (точка 3’) воспользуемся тепловым балансом регенеративного теплообменника.

,

кДж/кг

,

кДж/кг

Значение параметров узловых точек теоретического цикла холодильной машины приведены в таблице 1.1.

Таблица 1.1 Параметры узловых точек.

Параметры |

|

|

|

|

|

|

|

1’’ |

1’ |

1 |

2 |

3 |

3’ |

4 |

|

Р, МПа |

0,236 |

0,236 |

0,236 |

1,509 |

1,509 |

1,506 |

0,236 |

h, кДж/кг |

1443,04 |

1479,29 |

1502,94 |

1811,31 |

381,85 |

346,92 |

346,8 |

Т, К |

258 |

273 |

283 |

429,31 |

312 |

304,8 |

258 |

|

0,507 |

0,542 |

0,565 |

0,133 |

0,0017 |

– |

0,084 |

Изменение давлений при перегреве

вс=(0,03…0,05)Р0

=0,04·0,236=0,00944 МПа,

вс=(0,03…0,05)Р0

=0,04·0,236=0,00944 МПа,

н =(0,05…0,07)Pк=0,06·1,51=0,0906 МПа.

Удельная массовая холодопроизводительность

кДж/кг (1.1) с. 105

/1/

кДж/кг (1.1) с. 105

/1/

Массовый расход рабочего вещества

кг/с

(1.2) с. 105 /1/

кг/с

(1.2) с. 105 /1/

Действительная объемная производительность:

м3/с

(1.3) с.105 /1/

м3/с

(1.3) с.105 /1/

Удельная адиабатная работа компрессора:

кДж/кг (1.4) с.107

/1/

кДж/кг (1.4) с.107

/1/

Адиабатная мощность компрессора:

кВт

(1.5) с.107 /1/

кВт

(1.5) с.107 /1/

Теоретический объем описываемый поршнями:

м3/с

(1.6) с.106 /1/

м3/с

(1.6) с.106 /1/

где λ – коэффициент подачи.

Производительность действительного поршневого компрессора вследствие влияния мертвого пространства, гидравлических сопротивлений при всасывании и нагнетании, подогрева рабочего вещества во всасывающем тракте, утечек его через неплотности и других факторов всегда меньше, чем производительность теоретического компрессора. Для оценки потерь производительности или, иначе, объемных потерь поршневого компрессора вводится понятие коэффициента подачи.

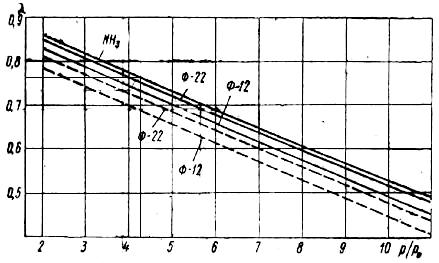

По

графику

(рисунок

2).

(рисунок

2).

При

Рисунок 2 – график

Коэффициент подачи поршневого компрессора показывает, во сколько раз его действительная производительность меньше теоретической, и определяется соотношением

,

(1.7) с.106 /1/

,

(1.7) с.106 /1/

где

,

, – действительная и теоретическая

объемные производительности компрессора,

м3/с;

– действительная и теоретическая

объемные производительности компрессора,

м3/с;

– действительная

и теоретическая массовые производительности

компрессора, кг/с.

– действительная

и теоретическая массовые производительности

компрессора, кг/с.

Индикаторная мощность

кВт, (1.8)

с108 /1/

кВт, (1.8)

с108 /1/

где

- индикаторный коэффициент:

- индикаторный коэффициент:

Индикаторный

КПД для поршневых компрессоров определим

из графика

.

.

Рисунок 3 – график

Мощность трения

кВт, (1.9)

с.108 /1/

кВт, (1.9)

с.108 /1/

где

- удельное давление трения, кПа

- удельное давление трения, кПа

Эффективная мощность

кВт (1.10) с.108

/1/

кВт (1.10) с.108

/1/

Максимальная эффективная мощность

кВт

(1.11) с.108 /1/

кВт

(1.11) с.108 /1/

Механический КПД компрессора

(1.12)

с.108 /1/

(1.12)

с.108 /1/

Эффективный КПД компрессора

(1.13)

с.108 /1/

(1.13)

с.108 /1/

Электрическая мощность трения:

,

(1.14) с.108 /1/

,

(1.14) с.108 /1/

– КПД электродвигателя;

– КПД электродвигателя;

–

КПД передачи.

–

КПД передачи.

Электрический холодильный коэффициент

.

(1.16) с.108 /1/

.

(1.16) с.108 /1/

,

м3/кг

,

м3/кг