- •1.Определение производительности и мощности технологического оборудования.

- •2. Машины для выделения примесей, отличающихся от зерен основной культуры шириной и толщиной.

- •3.Машины для выделения примесей, отличающихся от зерен основной культуры аэродинамическими свойствами.

- •4.Принцип воздушной сепарации зерна. Пневматические сепараторы.

- •5.Машины для выделения примесей, отличающихся от зерен основной культуры длиной.

- •6.Машины для выделения примесей, отличающихся плотностью и коэффициентом трения.

- •7.Оборудование для измельчения пищевых сред. Классификация оборудования для измельчения.

- •8.Машины для формования макаронных изделий из теста. Классификация. Устройство, принцип действия и определение основных показателей работы макаронных прессов.

- •10.Машины для тонкого измельчения мясного сырья (куттеры). Классификация. Устройство, принцип действия и правила эксплуатации куттеров.

- •Конструкция ножей и ножевой головки

- •11.Наиболее распространенные сочетания видов воздействия на измельчаемый продукт и их реализация в конструкции машин.

- •12.Центробежные измельчители, эмульситаторы, гомогенизаторы.

- •13.Схемы тестомесильных машин периодического действия с подкатными дежами.

- •14.Схемы тестомесильных машин периодического действия со стационарными дежами.

- •15.Схемы тестомесильных машин непрерывного действия.

7.Оборудование для измельчения пищевых сред. Классификация оборудования для измельчения.

Измельчение – процесс разделения пищевых сред на более мелкие части за счёт разрушения сил взаимного сцепления. В пищевой промышленности измельчение применяют для увеличения суммарной поверхности материалов, что обеспечивает повышение скорости переработки (обработки) этих материалов. Результат измельчения характеризует степенью измельчения которая выражается соотношением.

-коэф.

линейного измельчения,

-коэф.

линейного измельчения,

-коэф.

поверхностного измельчения,

-коэф.

поверхностного измельчения,

-коэф.обьемного

измельчения.

-коэф.обьемного

измельчения.

Где, -средний

условный диаметр начальной частицы или

объекта.

-средний

условный диаметр начальной частицы или

объекта.

-средний

условный диаметр частицы после

измельчения.

-средний

условный диаметр частицы после

измельчения.

,

, -средняя начальная

и конечная поверхность частицы.

-средняя начальная

и конечная поверхность частицы.

,

, -

средний начальный

и конечный оббьем частицы.

-

средний начальный

и конечный оббьем частицы.

Одна из формул характеризующая затраченную работу на измельчение.

К - работа затраченная на процесс деформирования.

-

величина разрушающего напряжения.

-

величина разрушающего напряжения.

V - объём измельчаемого материала.

Е - модуль упругости.

-

удельная работа на образование единицы

поверхности.

-

удельная работа на образование единицы

поверхности.

-

количество циклов.

-

количество циклов.

-

вновь образованная поверхность.

-

вновь образованная поверхность.

-

коэффициент учитывающий конструктивные

особенности данного оборудования.

-

коэффициент учитывающий конструктивные

особенности данного оборудования.

Одним из видов измельчения является резание – это процесс механического расчленения продукта на линии его соприкосновения с острой кромкой рабочего органа. Сила сопротивления которая преодолевается рабочим органом включает следующие составляющие.

-

полная сила.

-

полная сила.

-

сила сопротивление продукта резания.

-

сила сопротивление продукта резания.

-

сила трения возникающая при обжатии

продукта рабочего органа.

-

сила трения возникающая при обжатии

продукта рабочего органа.

-

сила на преодоление сил упругости.

-

сила на преодоление сил упругости.

В процессе измельчения жидких продуктов используют процесс гомогенизации.

Гомогенизация – это процесс измельчения жидких и желеобразных продуктов за счёт пропускания через узкие щели под большим давлением за счёт гидродинамических факторов. В процессе гомогенизации, размер частиц уменьшается в 200 – 500 раз. В пищевой промышленности за счёт гомогенизации повышают вкусовые свойства пищевых продуктов. Процесс гомогенизации обычно происходит под давлением до 30 МПа.

Классификация оборудования.

Оборудование для измельчения пищевого сырья

1. Вальцовые станки(1.1 Двух вальцовые станки для измельчения зерновых масс; 1.2 Трёх вальцовые, пяти вальцовые и много вальцовые (для измельчения кондитерских масс); 1.3 Вальцедековые (для шелушения)).

2. Дробилки(2.1 Дисковые; 2.2 Молотковые;2.3 Штифтовые).

3. Мельницы(3.1 Шариковые; 3.2Молотковые; 3.3 Комбинированные)

4. Резательные машины(4.1 Шинковальные; 4.2 Свеклорезки; 4.3 Овощерезки)

5. Мясорубки (5.1 Волчки; 5.2 Куторы; 5.3 Коллоидные мельницы; 5.4 Эмульсаторы)

6. Гомогенизаторы (6.1 Клапанные; 6.2 Дисковые;6.3 Ультразвуковые)/

Процесс измельчения может быть одностадийный, многостадийный, открытый или замкнутый.

8.Машины для формования макаронных изделий из теста. Классификация. Устройство, принцип действия и определение основных показателей работы макаронных прессов.

В качестве примера рассмотрим конструкцию макаронного пресса. Одна из конструкций представлена на рис.

Машина включает дозаторы для муки позиция 13 и воды позиция 9. Позиция 10 и 12 соединяющие валы, 11 редуктор. Смеситель позиция 15, нагнетатель позиция 30, формующую матрицу 20, режущий механизм 21, обдувочные устройства позиция 23.

Рабочие органы дозатора получают вращение от одного привода, соотношение воды и муки 1:3, эти два компонента поступают в смеситель 15, где происходит интенсивное перемешивание валом 7 с лопатками 8,14. После смесителя смесь представляет собой влажную массу которая подаётся в нагнетатель позиция 30, нагнетатель представляет собой корпус позиция 23 и шнек 28, в нижней части нагнетателя имеется карман позиция 27, через который в камере нагнетания создаётся вакуум. Вакуумирование предназначено для удаления воздуха из массы, в противном случае при сушке воздух нагревается увеличивается в объеме, что приводит к растрескиванию макаронных изделий. Нагнетатель создаёт давление 12-16 МПа, что обеспечивает пластификацию однородной массы и продавливание её через отверстие матриц.

В зависимости от конструкции матрицы можно изготавливать короткорезные макаронные изделия (рожки, ракушки, лапша) длиннорезные изделия (соломка). После выхода из отверстия матрицы масса разрезается на необходимую длину режущим устройством позиция 21 и обдувается воздухом, обдувочным устройством позиция 23. Это предназначено для образования сухой корочки на поверхности изделия для предотвращения их слипания.

9.Машины для обвалки мясного сырья. Классификация. Устройство, принцип действия и определения основных показателей работы прессов.

Обвалка мясного сырья на предприятиях в основном осуществляется вручную.

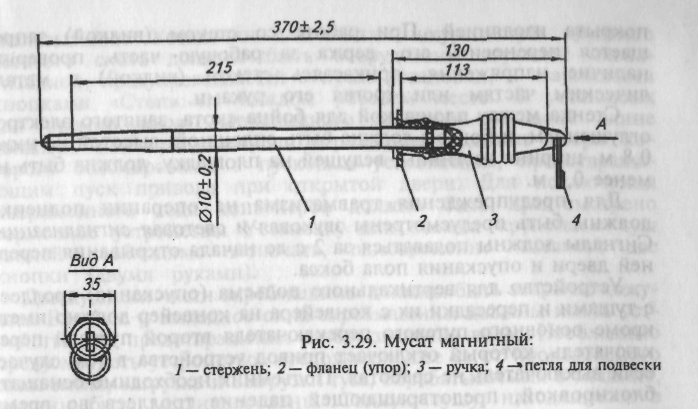

Для разделки туш скота применяют ручной и механический инструмент. К ручному инструменту относят секачи, ножи, мусаты и крюки, к механическому – приводные ножи для дообвалки мяса.

Секачи предназначены для разделения туш и полутуш на отрубы; ножи ручные применяют для ветеринарных работ, нутровки и ливеровки, отделения кишок от брыжейки, обвалки и жиловки, резки шпика и других технологических операций. Мусаты используют для правки ножей и секачей, крюки - для подтягивания мяса к местам обвалки и жиловки, захвата мяса или шкуры при обрезании клейм и т. п.

Форма режущей части ножей в поперечном сечении имеет вид клина. Обух ножа также выполнен в форме клина в направлении от пятки к вершине ножа. Угол заточки составляет 16-18о при ширине фаски 12-15 мм. Ручки ножей имеют удобную форму, их делают в основном из твердых пород древесины и различных полимерных материалов, стойких к химическому воздействию при санитарной обработке.

Нож имеет защитное устройство из пружинной стали или специальную фигурную ручку в целях предотвращения соскальзывания руки во время работы. Масса ножа в зависимости от вида колеблется от 80 до 150 г. Отличительная особенность ножей - наличие на режущей части защитного стального выступа, выполненного заодно с лезвием. В некоторых конструкциях выступ предусмотрен формой ручки ножа, выполненной в соответствии с анатомическим строением руки человека.

При обвалке мяса рабочий пользуется 2-3 ножами, которые должны быть хорошо наточенными. Так как точка ножей требует определенного навыка, обвальщик обязан научиться хорошо их точить. Через каждые 2-3 мин обвальщик правит нож на мусате. Это делается, когда нож начинает плохо резать и необходимо прилагать дополнительное усилие. Мусаты бывают с гладкой поверхностью и с мелкой насечкой. Гладкие мусаты должны быть хорошо отшлифованы и не иметь раковин или царапин. В начале работы после точки ножа при его правке на мусате нож держат отлого и правят точно по фаске, не делая сильного нажима на мусат. При этом протягивают всю фаску лезвия ножа по мусату. При правке ножей в процессе дальнейшей работы делают небольшой нажим и нож держат несколько круче.

1 – стержень, 2 – фланец (упор); 3 – ручка; 4 – петля для подвески

Мусат магнитный

На мясоперерабатывающих предприятиях Республики все больше находит применение метод прессования мясного сырья, то есть механическая обработка сырья, связанная с односторонним его сжатием.

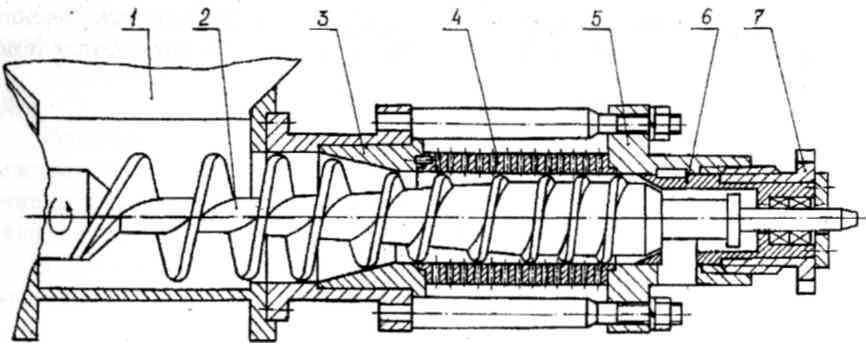

1 - чаша загрузочная; 2 - шнек-питатель; 3 - дефлектор; 4 - сепаратор; 5 - крышка; 6 - втулка; 7 – гайка. - Схема рабочего узла обвалочного пресса

Метод прессования используется для выделения жидкой, текучей фракции при обработке шквары, коагуляции крови, шкур, в процессах обвалки, жиловки и сортировки мяса, при выработке бекона, формирования окороков, рулетов, для уплотнения продукции и в ряде других случаев. При этом следует отметить, что прессование по удельным энергозатратам и качеству вырабатываемой продукции в ряде случаев является более рациональным способом выделения жидкой фракции из мясопродуктов, чем центрифугирование, экстракция и другие способы.

Однако, как показывает опыт эксплуатаций таких прессов, данные машины имеют ряд весьма существенных недостатков:

значительное потребление электрической энергии (до 0,011 кВтч/кг);

недостаточная эксплуатационная надёжность (до 1000 ч на пластинах, до 1500 ч на гильзе);

- низкое качество перерабатываемого сырья.

Принцип работы. Продукт, измельченный крупными кусками, подается из загрузочной чаши в камеру для обработки, где захватывается вращающимся шнеком и транспортируется им вдоль камеры к узлу сепарации 4 (рис. 3.17). Благодаря постепенному уменьшению шага витков шнека продукт, продвигаясь вдоль камеры для обработки, уплотняется и подходит к узлу сепарации в виде сплошной плотной массы. В узле сепаратора витки шнека, имеющие наименьший шаг, нажимая на продукт, продавливают его мягкую фракцию (мясо) из сепаратора. Твердая, уплотненная, несепарированая часть продукта (костная ткань) удаляется через кольцевой канат, образованный концевиком шнека 2 и подвижной втулки 6. Величина кольцевого канала регулируется в зависимости от вида сырья с помощью гайки 7.