- •Курсовая работа

- •1 Исходные данныедля проектировочного расчета лебедки

- •2 Расчет и выбор стального каната

- •3 Расчет и выбор блоков полиспаста и отклоняющих блоков

- •4 Определение основных размеров барабана лебедки

- •5 Проверка прочности цилиндрической обечайки барабана лебедки на сжатие

- •6 Расчет цилиндрической стенки обечайки при совместном действии изгиба и кручения

- •7 Определение толщины реборд барабана и выступающей части

- •8 Расчет беззазорного болтового соединения обечайки и ступицы барабана

- •9 Диаметр окружности вершин реборд

- •10 Определение толщины торцевых стенок соединения обечайки и ступицы барабана.

- •11 Габаритная расчетная и конструктивная длины барабана

- •12 Расчет диаметра цапфы оси вращения барабана лебедки в опасном сечении

- •13 Расчетная линейная скорость тянущей ветви каната и соответствующая ей частота вращения барабана

- •14 Мощность статического сопротивления на валу барабана лебедки

- •15 Определение кпд механизма лебедки

- •16 Расчет мощности и выбор электродвигателя

- •17 Расчет и выбор редуктора

- •18 Расчет и выбор тормоза колодочного, гидравлического

- •19 Расчет и выбор опорных подшипников оси вращения барабана лебедки

9 Диаметр окружности вершин реборд

9.1 Расчетный диаметр окружности вершин реборд барабана с учетом необходимой высоты борта над последним слоем навивки каната на барабане определяем по эмпирической формуле, мм.

Dр р = Dб.л. + (Ks × dk + hp) × 2, (9.1)

где Dб.л., dk - диаметры реборд над последним слоем навивки, мм;

hp - высота реборд над последним слоем навивки, мм.

Dр р = 450 + (2 × 16.5 + 37) × 2=590

9.2 Диаметр барабана по вершине реборд Dр назначаем конструктивно путем округления расчетного диаметра Dрр. до ближайшего большего четного целого значения, мм

D р =590

10 Определение толщины торцевых стенок соединения обечайки и ступицы барабана.

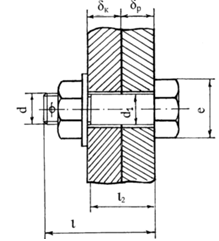

10.1 Определяем толщину торцевых стенок соединения обечайки барабана δк и ступицы δс (рис.10.1) из условия прочности стенок на смятие, мм.

Принимаем при этом, что δк = δс

10.2 Окружное усилие среза, воспринимаемое одним болтом соединения, Н

Р1 = Рл × [0.5 × Dб.л. + (Ks - 0.5) × dk] / (0.5 × D0 × mpσ), (10.1)

где Рл - тяговое усилие, Н;

Dб.л, dk, D0 - диаметры, мм

Р1 = 23750.2 × [0.5 × 450 + (2 - 0.5) × 16.5] / (0.5 × 360 × 6) = 5492.24

10.3 Допускаемые напряжения смятия [σ]см. для чугуна рассчитываются на основании таблицы 5.1 путем уменьшения допускаемых напряжений сжатия на 10 % [1], МПа.

[σ]см. =80

10.4. Расчетная толщина торцевой стенки обечайки δрк и ступицы δрс барабана при условии, что они изготовлены из одинакового материала, мм.

δрк = δрс = Р1 / (d1 × [σ]см), (10.2)

где Р1, Н;

d1 - диаметр стандартного крепежного болта, мм;

[σ]см, МПа.

δрк = 5492.24 / (7 × 80) = 9.81

10.5 Толщину торцевой стенки барабана (ступицы) округляем до ближайшего большего целого значения, мм

δк = δс = 10

Рисунок 10.1 - Болтовое соединение торцевых стенок ступицы и обечайки барабана лебедки; 1,2-поверхности смятия отверстий разъемного соединения

10.6 Если торцовые стенки изготовлены из чугуна и δк = δс < 12 мм, то с учетом технологического ограничения, мм

δк = δс = 12

11 Габаритная расчетная и конструктивная длины барабана

11.1 Габаритная расчетная длина барабана лебедки определяется по эмпирической формуле, мм.

ℓг = ℓрб.л + 2 × δр, (11.1)

где ℓрб.л., δр - составляющие, мм.

ℓг = 1359.2+ 2 × 17 = 1393.24

11.2 Конструктивную габаритную длину ℓкб.л. барабана лебедки (рис.4.1) получим путем округления габаритной расчетной рабочей длины ℓг до ближайшего большего целого четного значения, мм

ℓкб.л. = 1394

12 Расчет диаметра цапфы оси вращения барабана лебедки в опасном сечении

12.1 Если материал оси вращения барабана не задан в исходных данных, то выбираем материал оси из перечня сталей представленных в табл. 12.2.

Материал - Сталь 45

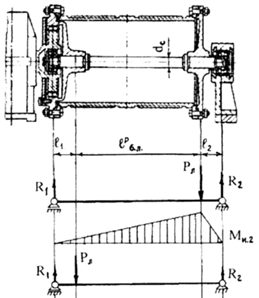

12.2 При передаче вращающего момента от тихоходного вала редуктора к обечайке барабана лебедки с помощью зубчатой муфты ось вращения барабана воспринимает только изгибающий момент. В этой связи такое конструктивное решение является наиболее целесообразным. Расстояния ℓ1, ℓ2 от цапф под ступицами барабана до подшипниковых опор (концевых цапф, иначе шипов) вдоль оси вращения показаны на (рис. 12.1).

Рисунок 12.1 - Принципиальная и расчетные схемы барабана а) - для определения реакции R1 на подшипник; б) - для определения диаметра цапфы оси вращения барабана лебедки в опасном сечении где приложена сила Рл;

На основании данных имеющихся аналогов барабанов, предварительно принимаем: (рис.12.1) расстояние со стороны подвода вращающего момента к обечайке барабана ℓ1 = 120 мм; с противоположной стороны ℓ2 = 200 мм (длина ступицы предварительно принимается равной 1…1.5 диаметра цапфы, dc) [1]. Диаметры цапф оси вращения барабана определяем из условия работы оси на изгиб при переменном симметричном цикле нагружения.

12.3 Коэффициент К0, учитывающий конструкцию валов, осей и цапф принимаем из интервала К0 = 2.0…2.8 [1].

К0 = 2

12.4 Принимаем допускаемый коэффициент запаса прочности [n]ц, соответствующий режиму работы лебедки из таблицы 12.1 [1].

[n]ц = 1.7

Таблица 12.1 - Коэффициент запаса прочности

Коэффициент запаса прочности, [n]ц |

Режимы работы лебедки |

||

1 М, 2М, 3М |

4М |

5 М |

|

1.4 |

1.6 |

1.7 |

|

12.5 Численное значение предела выносливости выбираем из таблицы 12.2 в зависимости от материала оси вращения барабана лебедки для наименьшего диаметра заготовки, т.к. ее диаметр пока не известен [1], МПа.

σ-1 = 373

12.6 Определяем допускаемое напряжение изгиба цапфы оси барабана в опасном сечении при переменном симметричном цикле нагружения, МПа

[σ-1] = σ-1 / {K0 × [n]ц} (12.1)

[σ-1] = 373 / { 2 × 1.7} = 109.7

Таблица 12.2 - Предел выносливости σ-1 на изгиб сталей при симметричном цикле нагружения

Диаметр заготовок |

Предел выносливости при изгибе σ-1, МПа |

||||

Ст3сп |

Ст. 5. |

Сталь 45 |

Сталь 40 Х |

Сталь 40 ХН |

|

любой |

186 |

216 |

|

|

|

до 80 |

|

|

373 |

|

|

80….120 |

|

|

343 |

|

|

более 120 |

|

|

345 |

|

|

до 120 |

|

|

|

402 |

|

120….200 |

|

|

|

353 |

|

более 200 |

|

|

|

314 |

|

до 200 |

|

|

|

|

412 |

более 200 |

|

|

|

|

353 |

12.7 Определяем максимальный изгибающий момент воспринимаемый цапфой оси в опасном сечении под силой Рл со стороны, противоположной подводу вращающего момента. Максимальный изгибающий момент в сечении этой цапфы возникает тогда, когда канат сбегает с обечайки барабана в сечении проходящем через средину этой цапфы (рис.12.1), Нмм

Мс = [Рл × (ℓрб.л + ℓ1) × ℓ2] / (ℓ1 + ℓ2 + ℓрб.л),

где Рл, Н;

ℓрб.л, ℓ1, ℓ2 - длины, мм.

Мс = [23750.2× (1359.2 + 120) × 200] / (120 + 200 + 1359.2) = 4184311.7

12.8 Расчетный диаметр цапфы оси под правой ступицей барабана (мм), (рис. 8.1, 12.1) определяется из условия обеспечения изгибной выносливости оси в опасном сечении при переменном симметричном цикле нагружения.

dc = [32 × Mc × K0 × [n]ц / (π × σ-1)]1/3, (12.2)

где Мс - изгибающий момент, Нмм;

σ-1 - предел выносливости, МПа.

dc = [32 × 4184311.7 × 2 × 1.7 / (π × 373)]1/3 = 73

Окончательно величину диаметра цапфы dc оси в сечении под этой ступицей принимают после расчета и выбора опорных подшипников качения, сравнивая диаметр dc с установочным диаметром внутреннего кольца выбранного в п.19.14 подшипника.