Практическое занятие №4

по дисциплине «Проектирование технологической оснастки»

Выполнил:

студент группы 4ИМ2 Курочка С.А.

Проверил:

к.т.н., доцент Бергер Е.Э.

Херсон

2011

Разработка конструкции зажимного механизма

Цель занятия: практически освоить методику расчёта зажимных механизмов.

.

Структура занятия

1.Определить тип зажимного механизма.

2.Принять и скомпоновать конструкцию зажимного механизма.

3. Исходя из величины требуемой силы закрепления рассчитать параметры зажимного механизма.

Тип зажимного механизма – рычажный.

Преимущества: простая конструкция; значительный выигрыш в силе

(или в перемещениях); постоянство силы закрепления, которая не зависит от размеров заготовки; возможность закрепить заготовку в труднодоступном месте; технологичность; удобство в эксплуатации; надежность.

2.

![]()

3.1.Исходные данные:

Pзакр=467.9Н

— сила закрепления заготовки, Н;

![]() — допуск на размер заготовки, мм (из

чертежа заготовки), l1=l2.

— допуск на размер заготовки, мм (из

чертежа заготовки), l1=l2.

2. Вычисляем ход

![]()

Принемаем

![]() ;

;

![]() ;

;

![]() тогда:

тогда:

![]()

Вычисляем силу

на приводе

![]() :

:

![]()

![]()

![]()

![]()

Материал рычажного механизма – Сталь 40Х, HRCэ=40-45.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

Херсонский национальный технический университет

Кафедра «Технология машиностроения»

Практическое занятие №5

по дисциплине «Проектирование технологической оснастки»

Выполнил:

студент группы 4ИМ2 Курочка С.А.

Проверил:

к.т.н., доцент Бергер Е.Э.

Херсон

2011

Разработка параметров привода зажимного механизма

Цель занятия: практически освоить методику расчёта привода зажимного механизма.

Структура занятия

1.Проанализировать преимущества и недостатки ряда приводов зажимных механизмов и принять его конструкцию.

2. Исходя из величины параметров зажимного механизма рассчитать необходимые параметры привода.

3.Провести расчёт жесткости и прочности наиболее ответственных деталей зажимного механизма.

Для механизации и автоматизации СП применяют пневмоприводы, в которых сжатый воздух подается в объемные пневмодвигатели от пневмолиний. Давление сжатого воздуха 0,4—0,63 МПа.

Пневприводы СП имеют следующие преимущества перед гидроприводами:

а) отсутствуют специальные источники давления, так как линии сжатого воздуха имеются на большинстве заводов;

б) нет возвратных трубопроводов, так как отработанный воздух выпускают в окружающую среду;

в) простые аппаратура и арматура;

г) быстродействие;

д) надёжность и долговечность работы;

е) отсутствие вредных для здоровья отходов.

К недостаткам пневмоприводов СП следует отнести: низкое рабочее давление сжатого воздуха, что вызывает необходимость использовать цилиндры большого диаметра, а также механизмы-усилители (рычажные, шарнирно-рычажные, клиновые, винтовые, эксцентриковые или их сочетания); шум от выхода отработанного воздуха; ограничение мощности; сравнительно малые силы на выходе. Это обусловливает усложнение конструкции пневматических СП, увеличение их габаритов и массы, а также увеличение площадей, необходимых для хранения приспособлений.

К недостаткам гидроприводов СП следует отнести: меншое быстродействие; сложность конструкции; высшая стоимость; возможность потери масла; загрязнение рабочих мест; необходимость сливать, очищать и хранить отработанное масло; необходимость дополнительной помпы с электроприводом, который безприрывно работает во время обработки заготовки.

Преимуществами пневмогидроприводов являються: сравнительно меньший нагрев и вспенивание масла, высшая надежность и долговечность их работы, несложность конструкции и невысокая стоимость изготовления, универсальность в использовании.

2.Предварительно расчитаем диаметр пневмоцилиндара:

![]()

![]()

![]()

![]()

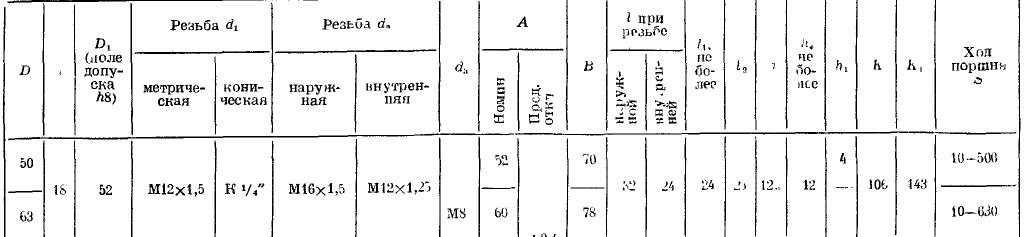

Расчетный диаметр D поршневого пневмоцилиндра округляем до ближайшего большего стандартного значения D=63мм.

2.На прочность рассчитываем опасное сечение при растяжении на штоке диаметр 18 мм.

Прочностной расчет проводим по формуле:

σр = Q/S

![]() , МПа

, МПа

где Q =935.8 H – сила действующая на шток при растяжении;

S – площадь поперечного сечения штока в опасном сечении;

![]() - допустимое

напряжение при растяжении

- допустимое

напряжение при растяжении

S

= πd![]() /4

= 3,14*18

/4

= 254.34 мм

(67)

/4

= 3,14*18

/4

= 254.34 мм

(67)

σp

= 935.8/254.34 = 3.7

![]() 140МПа

140МПа

Так как σp = 3.7 = 140 , то диаметр опасного сечения выбран верно и выдержит все действующие на него нагрузки.

Расчет резьбы на срез

На срез рассчитаем резьбу М16-1.5Н

![]() ,

МПа (68)

,

МПа (68)

где d1= 16,9 мм – внутренний диаметр резьбы на штоке

К = 0,8 – коэффициент для метрических резьб

Z = 10 – число витков резьбы

Р = 1 мм – шаг резьбы

![]() , МПа

, МПа

Так как τср=6,12<[τср]=108 МПа , то резьба выдержит все нагрузки.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

Херсонский национальный технический университет

Кафедра «Технология машиностроения»