резания

.docx1. Зенкерование и развёртывание. Особенности процесса резания и назначение режимов обработки.

Процесс зенкерования осуществляется зенкером. Операция зенкерования более точная, чем сверление. Сверлением достигается 11—12-й квалитеты и шероховатость поверхности Rz 20 мкм, а зенкерованием — 9—11-й квалитеты и шероховатость поверхности Ra 2,5 мкм.

Развертывание является операцией более точной, чем сверление и зенкерование. Развертыванием достигается 6—9-й квалитеты и шероховатость поверхности Ra 1,25—0,25 мкм.

Операция

зенкерования подобна рассверливанию.

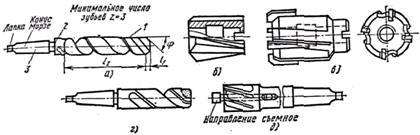

На рис. 58 показана конструкция зенкера.

Зенкер состоит из рабочей части 1, шейки

2 и хвостовика 3.

Рабочая часть состоит из режущей части

l1

и калибрующей l2.

Режущая (заборная) часть наклонена к

оси под главным углом в плане

![]() и

выполняет резание. Обычно при обработке

стали

и

выполняет резание. Обычно при обработке

стали

![]() =60°,

для чугуна —

45—60°.

Для зенкеров, оснащенных твердосплавными

пластинками,

=60°,

для чугуна —

45—60°.

Для зенкеров, оснащенных твердосплавными

пластинками,

![]() =60—75°.

Угол наклона винтовой канавки

=60—75°.

Угол наклона винтовой канавки

![]() =

10—30°, при обработке чугуна

=

10—30°, при обработке чугуна

![]() >0.

>0.

На рис. 58 показаны зенкеры различной конструкции, применяемые при работе на агрегатных станках и автоматических линиях.

Рис. 58. Зенкеры: а—цельный с коническим хвостовиком, б—насадной цельный, в—насадной с наборными ножками, г—оснащенный твердосплавной пластинкой, д—c направлением для цилиндрических углублений

Зенкеры с коническим хвостовиком (рис. 58,а) с минимальным количеством зубьев z<3, диаметром 10 мм и выше применяются для окончательной обработки и под развертывание. Зенкеры насадные и со вставными ножами (рис. 58, б и в) применяются для обработки отверстий.

Зенкеры изготовляются из быстрорежущих сталей Р18 и Р9 и твердосплавных материалов Т15К6, применяемых при обработке сталей, и ВК8, ВК6 и ВК4—при обработке чугунов.

Процесс

развертывания является чистовой

операцией для получения точных отверстий.

Резание осуществляется разверткой.

Как указывалось, развертывание более

точная операция, чем сверление и

зенкерование. Развертка во многом

напоминает зенкер, основное ее отличие

от зенкера в том, что она снимает

значительно меньший припуск и имеет

большое число зубьев — от 6 до 12.

Развертка состоит из рабочей части

и хвостовика (рис. 59). Рабочая часть в

свою очередь состоит из режущей части

В

и калибрующей Г.

Режущая часть наклонена к оси под главным

углом в плане

![]() и

выполняет основную работу резания. Угол

конуса режущей (заборной) части

составляет 2

и

выполняет основную работу резания. Угол

конуса режущей (заборной) части

составляет 2![]() .

.

Рис. 69. Развертка

Калибрующая часть развертки состоит из двух участков: цилиндрического Д и конического Е, так называемого обратного конуса. Обратный конус делается для уменьшения трения инструмента об обработанную поверхность и увеличения диаметра отверстия. Передний угол развертки у равен 0—10° (0° принимается для чистовых работ и при резании хрупких металлов). Задний угол а на режущей части развертки делается 6—15° (большие значения для малых диаметров). Задний угол на калибрующей части равен нулю, так как имеется цилиндрическая ленточка.

Главный

угол в плане

![]() у

машинных разверток (из инструментальных

сталей) при обработке вязких сталей

равен 15°, при обработке чугунов 5°.

При

развертывании глухих и сквозных отверстий

9-го квалитета и грубее

у

машинных разверток (из инструментальных

сталей) при обработке вязких сталей

равен 15°, при обработке чугунов 5°.

При

развертывании глухих и сквозных отверстий

9-го квалитета и грубее

![]() =45—60°.

У разверток, оснащенных пластинками

твердых сплавов,

=45—60°.

У разверток, оснащенных пластинками

твердых сплавов,

![]() =30-45°.

=30-45°.

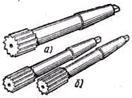

На рис. 60, 61 показаны различные типы разверток. По своей конструкции развертки делятся на ручные и машинные, цилиндрические и конические, насадные и цельные.

![]()

Рис. 60. Типы разверток

Рис. 61. Машинные регулируемые развертки

Ручные развертки изготовляются с цилиндрическим хвостовиком (рис. 60, г). Ими обрабатываются отверстия от 3 до 50 мм. Машинные развертки (рис. 61) делаются с цилиндрическими и коническими хвостовиками и используются для развертывания отверстий диаметром от 3 до 100 мм. Этими развертками обрабатываются отверстия на сверлильных и токарных станках. Насадные развертки служат для развертывания отверстий от 25 до 300 мм. Их насаживают на специальную оправку, имеющую конусный хвостовик для крепления на станке. Насадные развертки изготовляют из быстрорежущей стали Р9 или Р18 и оснащают пластинками из твердого сплава.

Коническими развертками развертывают конусные отверстия. Обычно в комплект входят три развертки: обдирочная, промежуточная и чистовая. Цельные развертки изготовляются из углеродистой или легированной стали. При развертывании отверстий в твердых металлах применяются развертки с пластинками из твердых сплавов.

Элементы режима резания и срезапри зенкеровании и развертывании. Элементы режима резания подсчитывают по формуле и методике, приведенной в разделе «Сверление» (коэффициенты и показатели степеней выбирают из таблиц и справочников применительно к конкретной операции).

Глубину резания t (рис. 62 и 63) определяют исходя из припуска на обработку при зенкеровании до 2 мм на сторону. Средние значения припуска под зенкерование после сверления, снимаемого за один рабочий ход (т. е. t=h), составляют:

|

Диаметр зенкера, мм |

Припуск на сторону. Мм |

|

До 20 |

0,5 |

|

21 – 35 |

0,75 |

|

36 – 45 |

0,1 |

|

46 – 50 |

1,25 |

|

51 – 60 |

1,5 |

|

61 – 70 |

1,75 |

|

71 – 80 |

2 |

Рис. 62. Элементы резания при зенкеровании

Припуск под чистовое развертывание принимается 0,05—0,25 мм на сторону. Припуск под предварительно развертывание может быть увеличен в 2—3 раза. Средние значения глубин

резания (припуска) при чистовом развертывания составляют:

|

Диаметр развертки, мм |

Припуск на сторону (глубина резания), |

|

До 5 |

0,05 |

|

6 – 10 |

0,075 |

|

11 – 15 |

0,1 |

|

16 – 30 |

0,125 |

|

31 – 50 |

0,15 |

|

51 – 60 |

0,2 |

|

61 – 80 |

0,25 |

Толщина среза а при развертывании (рис. 63) обычно незначительна и составляет 0,02—0,05 мм.

Машинное время (в. мин) при зенкеровании и развертывании

![]()

где

L

—

путь, проходимый инструментом в

направлении подачи, мм; l—

глубина зенкерования или развертывания,

мм; У—

величина врезания, мм (рис. 62,6);

![]() =1—3

мм—величина перебега, мм.

=1—3

мм—величина перебега, мм.

Рис. 63. Элементы резания при развертывании

2.Остаточные напряжения в поверхностном слое детали, факторы, на них влияющие. Методика определения и структура экспериментальных и теоретических формул для определения внутренних напряжений в поверхностном слое и глубины их распространения.

Следовательно, и для так называемых технологических макронапряжений может существовать только единственная физическая модель механизма образования этих напряжений — это атомная модель или дислокационная, применительно к деталям, поверхностный слой которых деформирован в процессе механической обработки.

Точение обычно вызывает появление растягивающих напряжений величиной до 30—70 кгс/мм2, глубина распространения их находится в пределах от 50 до 200 мкм в зависимости от условий обработки.

При фрезеровании возникают как растягивающие, так и сжимающие напряжения, последние более характерны для попутного фрезерования жаропрочных сплавов.

Фрезерование титановых сплавов чаще всего сопровождается образованием сжимающих напряжений.

В процессе шлифования, как правило, создаются растягивающие напряжения.

Величина и знак макронапряжений после механического полирования зависят от предшествующей обработки, но в большинстве случаев полирование способствует наведению незначительных сжимающих напряжений (до 20— 30 кгс/мм2).

Известно, что одни и те же среды, в зависимости от метода и условий обработки, оказывают неодинаковое влияние на величину и знак остаточных напряжений.

Применение СОЖ может способствовать как увеличению, так и уменьшению остаточных напряжений по сравнению с обработкой без СОЖ

Микронапряжения — местные остаточные напряжения в микрозонах.

Фазовые превращения металла (в процессе его кристаллизации и остывания, термообработки, распада твердого раствора), сопря-58 женные с увеличением или уменьшением объема отдельных зерен, порождают значительные межзеренные напряжения.

Например, при охлаждении чугуна напряжения около зерен графита составляют 14—140 кгс/мм2, так как коэффициенты линейного расширения сильно различаются: углерода — 0,000003; феррита — 0,000015; цементита — 0,000012 [49].

В металлах с некубической решеткой, имеющих резко выраженную анизотропию линейного расширения, термообработка для снятия напряжений 1-го рода вызывает температурные микронапряжения, которые могут заметно снизиться легко возникающей пластической деформацией.

При отсутствии преобладающей ориентации зерен величину неравномерности напряжений в какой-то мере характеризует отношение максимальных и минимальных значений модуля упругости.

С развитием пластической деформации разница в напряжениях отдельных зерен должна снижаться.

Толщина граничного слоя состоит из небольшого числа атомных слоев (примерно на один порядок меньше зерна), вследствие чего напряжения на границах зерен будут как бы переходными между микронапряжениями и напряжениями 3-го рода.

Скопление большого количества дислокаций в межзеренных граничных слоях вызывает многочисленные искажения атомной решетки, а это порождает напряжения 3-го рода.

В граничном слое между блоками накапливаются дислокации и атомы примесей, которые искажают кристаллическую решетку и порождают напряжения.

Полагают, что почти вся остальная энергия, накопленная металлом, заключена в остаточных напряжениях 3-го рода (~95%), так как по данным Кальоти энергия, накапливаемая микронапряжениями, незначительна [52].

Таким образом, напряжения 3-го рода, связанные с отклонением атомов от положения равновесия в решетке, и микронапряжения характеризуют энергетический уровень обрабатываемого металла.

Измерение остаточных напряжений.

Точность определения напряжений относительно невысокая (±5— 20 кгс/мм2).

Напряженность поверхностного слоя Остаточные напряжения Технологические макронапряжения Микронапряжения аост стост кгс/мм2 кгс/мм2 Напряжения 3-го рода аост кгс/мм2 детали и современных законов физики твердого тела о пластической деформации и разрушении рекомендуется следующая классификация параметров качества поверхностного слоя (табл.

Параметры качества поверхностного слоя (глубина и степень наклепа, остаточные напряжения и шероховатость поверхности) жаропрочных материалов после различных методов и режимов обработки исследовали в соответствии с разработанными методиками, приведенными ниже,

Полирование вели при напряжении 12 В и плотности тока 50 А/дм2.

Напряжения вычисляли по формулам акад.

Предполагалось, что остаточные напряжения постоянны по длине стержня, за исключением небольших областей у концов, в которых возникает сложное напряженное состояние.

Температура электролита не выше 30° С, плотность тока 60— 70 А/дм2 и напряжение 5,3 В.

Пренебрегая особенностями деформации на участке / = 2 мм, остаточные напряжения на глубине а определяли по уравнению (/i-a)2--4(/i-a)f + 2/(g)4 ; (3.

Теоретические значения касательных напряжений, которые кристалл может выдержать до начала скольжения, иногда более чем на 2—3 порядка превосходят наблюдаемые в действительности.

Тейлор впервые установил функциональную зависимость между приложенным напряжением сдвига и расстоянием между краевыми дисклокациями с учетом их знака и распределения.

Тейлор также полагал, что совершенный кристалл способен противостоять очень большому напряжению.

Напряжения от усилия резания вызывают внутри зерен интенсивное образование и движение дислокаций и вакансий, происходит дробление зерен на фрагменты и блоки и их разориентировка.

Поскольку в процессе резания величина деформируемых напряжений уменьшается по мере удаления от контактной поверхности, то и процесс пластической деформации, а следовательно, и упрочнения носят затухающий характер по глубине поверхностного слоя.

В более общем случае при объяснении упрочнения исходят из возможности образования решетки дислокаций вследствие наличия полей напряжений, окружающих каждое такое иесовер-шенство строения кристалла.

Если бы дислокации при движении не встречали препятствий, то при одном и том же напряжении пластическая деформация была бы неограниченно большой.

При повышении скорости деформирования сокращается продолжительность действия деформирующих напряжений, пластическая деформация протекает в меньшем объеме металла.

Поэтому с увеличением скорости деформирования при сохранении постоянства нормальной составляющей усилия резания величина деформирующих напряжений повышается.

При точении в поверхностном слое обычно возникают растягивающие тангенциальные макронапряжения, осевые напряжения в зависимости от режимов резания и износа резца могут быть как растягивающими, так и сжимающими (рис.

В большинстве случаев максимальные напряжения растяжения обнаруживаются у поверхности с глубиной залегания до 30— 40 мкм.

Аналогично изменяются и осевые макронапряжения при тех же условиях обработки, но по абсолютной величине осевые напряжения меньше тангенциальных в 2— 3 раза.

Увеличение подачи в исследуемом диапазоне вызывает повышение максимальных тангенциальных напряжений от 28 до 80 кгс/мм2 и глубины их проникновения (рис.

12) такая же, как и для тангенциальных напряжений.

Изучение влияния глубины резания на образование остаточных напряжений проведено для значений t = 0,25; 0,5; 1,0 мм при v = 6 м/мин, s = 0,25 мм/об и b = 0.

В интервале исследуемых глубин резания от 0,25 до 1,0 мм в поверхностном слое возникают растягивающие тангенциальные напряжения.

Глубина проникновения в поверхностном слое тангенциальных макронапряжений растяжения невелика (60— 80 мкм), тогда как для осевых напряжений сжатия она достигает 700 мкм.

При чистовом попутном фрезеровании в поверхностном слое исследуемых сплавов возникают растягивающие напряжения, величина которых лежит в пределах от 25 до 28 кгс/мм2, а глубина их распространения достигает 60—115 мкм (см.

Максимальное значение растягивающие тангенциальные напряжения имеют у поверхности образца, после чего они резко падают и на глубине 20—30 мкм от поверхности составляют всего 15—25 кгс/мм2 (рис.

Максимальное значение они имеют обычно у поверхности, затем резко уменьшаются и переходят в уравновешивающие их сжимающие напряжения.

С увеличением скорости вращения детали и поперечной подачи несколько увеличиваются осевые растягивающие напряжения и глубина их распространения в поверхностном слое.

С увеличением поперечной подачи заметно возрастает глубина проникновения растягивающих напряжений 00 по сечению поверхностного слоя, величина сг„ мало изменяется (рис.

Максимальные растягивающие напряжения находятся не на поверхности, а на небольшой глубине — от 20 до 70 мкм.

Например, в образцах из сплава ЭИ617 после шлифования абразивным кругом растягивающие напряжения на поверхности с шероховатостью V 5 и V Ю составляют соответственно 37 и 10 кгс/мм2, а при шлифовании лентой — 18 и 2 кгс/мм2.

После шлифования абразивным кругом и лентой поперек образца на поверхности возникают сжимающие макронапряжения, которые на глубине 15—70 мкм переходят в значительные растягивающие напряжения (рис.

С улучшением чистоты поверхности сжимающие напряжения на поверхности возрастают, при этом глубина залегания их в поверхностном слое уменьшается.

Например, в образцах из сплава ЭИ617 после шлифования абразивным кругом и лентой на поверхности с шероховатостью у 5 сжимающие напряжения составляют 20—25 кгс/мм2 с глубиной залегания до 70 мкм, а на поверхности с шероховатостью V Ю макронапряжения равны 50 кгс/мм2 при глубине залегания до 25 мкм.

Величина и знак осевых напряжений, а также глубина их проникновения по сечению поверхностного слоя определяются характером обработки, предшествующей полированию.

Затем растягивающие осевые макронапряжения переходят в уравновешивающие их сжимающие напряжения порядка 50 кгс/мм2 с большой глубиной их залегания (до 850— 1000 мкм).

Неравномерный нагрев поверхностного слоя вызывает неравномерные объемные изменения, а следовательно, и появление термических напряжений.

Поскольку нижележащие холодные слои металла препятствуют расширению верхнего нагретого слоя, то в нем в момент резания возникают термические напряжения сжатия.

Если термические напряжения сжатия достигают предела текучести, то они снимаются.

При выравнивании температуры термические напряжения не исчезают, поскольку уменьшенная пластичность металла при комнатной температуре затрудняет протекание местной пластической деформации в поверхностном слое, препятствуя этим и снятию макронапряжений.

В зависимости от величины и градиента деформационных и термических напряжений их максимальное значение у охлажденной детали может быть или на доверхности или смещено в глубь поверхностного слоя.

Если термические напряжения превосходят напряжения, возникшие от пластической деформации, то после охлаждения в поверхностном слое могут быть растягивающие макронапряжения.

Величина и градиент термических напряжений определяются температурным градиентом, последний зависит от мощности теплового источника, скорости его перемещения и размеров детали.

Фазовые изменения в поверхностном слое, связанные с уменьшением плотности металла, вызывают напряжения сжатия и наоборот.

Таким образом, необходимым условием появления в поверхностном слое при механической обработке растягивающих макронапряжений или спада сжимающих напряжений у поверхности является высокий градиент и уровень термических напряжений, соответствующий режимам обработки, вызывающим высокую мгновенную температуру.

Однако при оценке влияния тепла, возникающего в зоне резания, на формирование макронапряжений нельзя ограничиваться только лишь образованием термических напряжений, являющихся следствием упругих деформаций (объемного расширения) или фазовых напряжений.

Совместное действие в зоне резания высоких температур и больших напряжений от усилия резания может вызвать частичную рекристаллизацию наиболее деформированного верхнего слоя обрабатываемой детали.

Образование остаточных напряжений (микронапряжений и напряжений 3-го рода), как известно, связано с дефектами кристаллической решетки.

Вид искажений кристаллической решетки и характер соотношения между дислокациями разного знака оказывают существенное влияние на величину и знак остаточных напряжений и объем металла, в котором они обнаруживаются.

Напряжения от внешней нагрузки ускоряют протекание этих процессов.

Остаточные напряжения и деформационное упрочнение поверхностного слоя в условиях циклического нагружения и рабочих температур могут положительно и отрицательно влиять на сопротивление материала усталости.

В результате наложения (суперпозиции) остаточных макронапряжений на напряжения от внешней нагрузки и усиления диффузионных процессов в поверхностном деформированном слое в условиях высоких температур в детали происходит перераспределение и релаксация макронапряжений.

Чем больше скорость релаксации остаточных напряжений, тем меньше их устойчивость во времени.

В первом приближении можно считать, что с уменьшением температуры нагрева скорость релаксации напряжений уменьшается по экспоненциальному закону.

В поверхностном слое напряжения сжатия составляли 51 кгс/мма.

Влияние температуры (а) и продолжительности нагрева (б) на уменьшение макронапряжений в сталях даже после 100 ч выдержки при 800° С (оставались сжимающие напряжения до 5 кгс/мм2).

Относительная величина релаксации напряжений при комнатной температуре зависит от материала, вида напряженного состояния и длительности процесса.

Релаксация макронапряжений при комнатной температуре и начальном напряжении, близком к пределу текучести, в условиях изгиба и длительности испытаний от 6500 до 50 000 ч для сталей с содержанием углерода 0,2 и 0,4% составила всего около 3% [7], для малоуглеродистых сталей — 4—5%, а для меди — 15—20%.

Устойчивость макронапряжений в стальных деталях при длительных выдержках в условиях комнатной температуры велика, при этом напряжения снижаются не более чем на 5—8%.

Снижение макронапряжений в стали при температуре около 150° С и длительной выдержки может достигать 15— 20% и особенно заметно остаточные напряжения снижаются при температурах, близких к 300° С.

жений и напряжений от внешней нагрузки.

При достижении предела упругости от совместного действия макронапряжений и напряжений от внешней нагрузки появляется пластическая деформация, на величину которой уменьшится упругая деформация, а следовательно, уменьшатся и макронапряжения.

Таким образом, пока фактическое напряжение не превзойдет предела упругости, остаточные макронапряжения будут полностью сохраняться.

Макронапряжения снижаются в том случае, когда наибольшие суммарные напряжения (остаточные макронапряжения и напряжения от внешней нагрузки) превосходят предел упругости.

Значительное снижение макронапряжений происходит в основном на первых циклах нагружения вследствие появления пластической деформации металла из-за того, что результирующее напряжение превышает предел текучести.

Испытание на усталость проводили при изгибе консольно-вращающегося образца с напряжением на 0,5 кгс/мм2 ниже предела упругости для образца после обкатки роликом.

При циклической наработке не изменился общий характер распределения макронапряжений, а лишь несколько уменьшились сжимающие напряжения — от 70 до 55 кгс/мм2.

Так, например, снятие макронапряжений, создаваемых поверхностным наклепом в образцах из стали 50, практически начинается при напряжениях, превышающих 0,7сг_1 (где а_х — предел выносливости гладкого поверхностно наклепанного образца).

При циклических напряжениях 0,9a_j снимается преобладающая часть макронапряжений [38].

При большом градиенте напряжений изгиба и кручения (образцы малого диаметра) макронапряжения полностью снимаются при напряжениях, превышающих предел выносливости.

На образцах большого диаметра (малый градиент изгибающих напряжений) возможно полное снятие макронапряжений при напряжениях, равных пределу выносливости.

Поэтому чем выше уровень циклических напряжений, тем меньше роль и значимость остаточных макронапряжений в их влиянии на усталостную прочность при прочих равных условиях.

Устойчивость макронапряжений в условиях циклического нагружения определяется соотношением результирующих напряжений (от внешней нагрузки и макронапряжений) и циклического предела упругости.

Только в случае, когда результирующие напряжения превышают циклический предел упругости, можно вызвать снижение макронапряжений, которое в основном должно произойти на первой стадии циклического воздействия.

Экспериментальная проверка показала, что после такой термообработки наклеп поверхностного слоя и остаточные напряжения в образцах не обнаруживались.

Из возможных причин сохранения небольших значений макронапряжений после нагревов можно указать на селективное окисление жаропрочных сплавов, сопровождаемое возникновением термических сжимающих напряжений, а также влиянием процессов травления, вызывающих сжимающие напряжения в зоне травления за счет внедрения (адсорбции) в металл продуктов реакции.

Для перемещения дислокации в плоскости скольжения достаточно небольших напряжений (в металлах порядка 10~4 модуля сдвига).