- •21 Билет

- •Основные правила конструирования механически обрабатываемых деталей.

- •21 Билет

- •Конструирование устройств передачи крутящего момента; шпоночные соединения. Штифтовые, фланцевые и фрикционные соединения.

- •21 Билет

- •22 Билет

- •Изложите общие правила конструирования. Какие правила вы использовали при выполнении курсового проекта.

- •22 Билет

- •Что такое тепловые напряжения? Что такое торможение смежности? Что такое торможение формы?

- •23 Билет

- •Что такое рациональный выбор параметров оборудования. Был ли проведен рациональный параметров в кп? в чем он состоял?

- •23 Билет

- •Каким образом в конструкции должен учитываться тепловой фактор?

21 Билет

Основные правила конструирования механически обрабатываемых деталей.

Перечислите меры по сокращению объема механической обработки. Особенности конструирования составных конструкций. Выбор методов обработки.

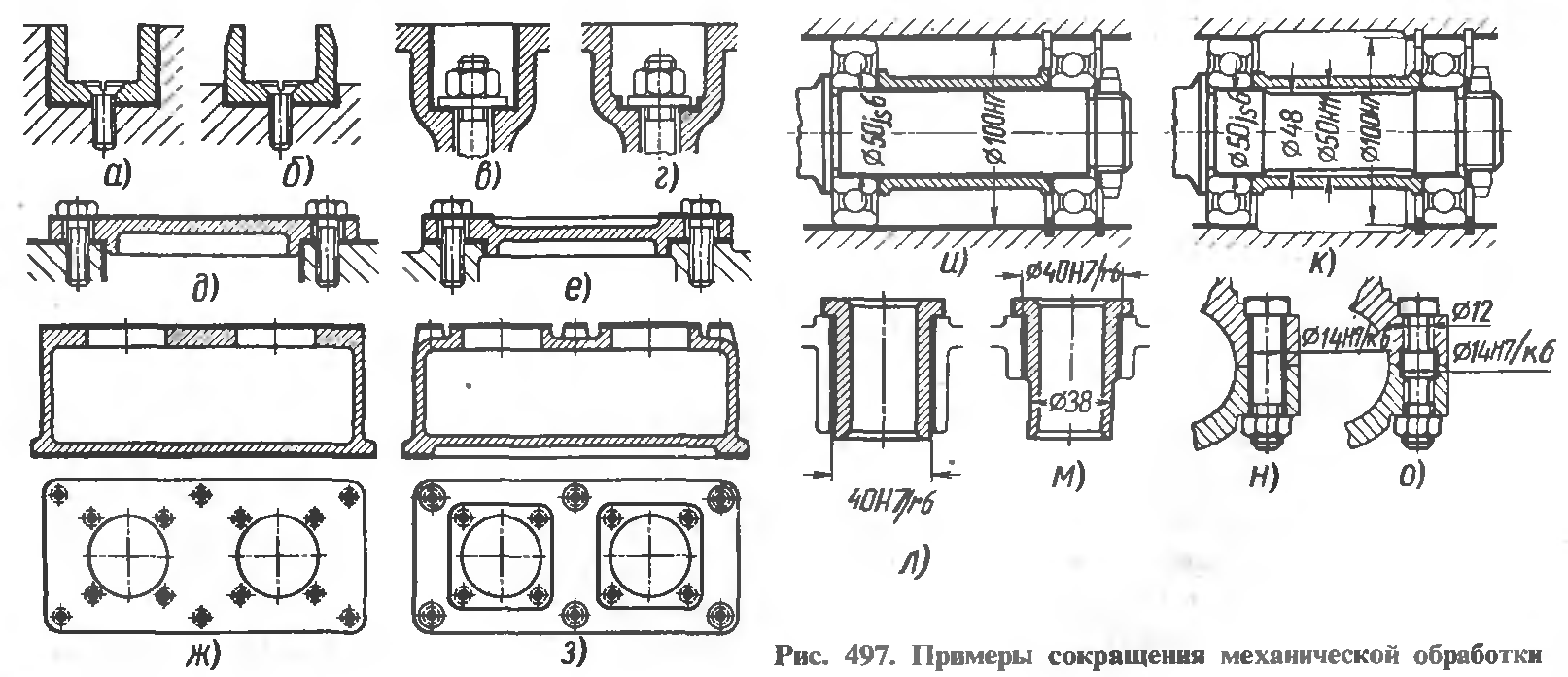

Примеры устранения лишней механической обработки приведены на рис. 497. В узле крепления направляющей (вид а) целесообразно уменьшить глубину фиксирующей выборки в корпусе (вид б) до значения, достаточного для надежности фиксации.

В литых деталях поверхности, нуждающиеся в обработке, следует располагать выше смежных необработанных поверхностей (вид в, г, д, е).

Для деталей, изготавливаемых из круглого проката, снижение трудоемкости механической обработки и уменьшение объема снимаемой стружки достигается главным образом сокращением перепадов между диаметрами деталей, особенно наибольших диаметров, определяющих главную долю снимаемого материала.

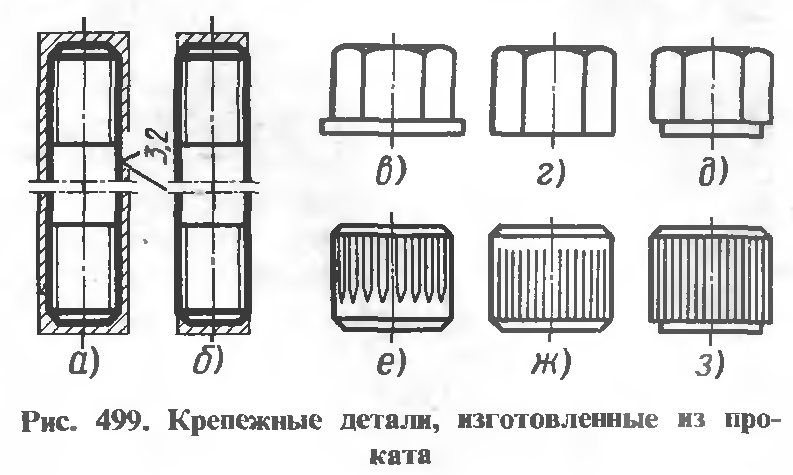

Крепежные детали массового производства целесообразно изготавливать из калиброванного проката с сохранением возможно большей части необработанной поверхности заготовки.

На рис.499, а, б приведен пример сокращения трудоемкости путем изготовления шпильки из калиброванного прутка. Конструкция шестигранной гайки с кольцевым буртиком (вид в) для массового производства неприемлима. Изготовлять такие гайки можно только поштучно. Конструкция г, д, изготавливают из шестигранного прутка. Нетехнологична конструкция цилиндрической шлицевой гайки с выходом шлицев на поверхность цилиндра (вид е), требующая индивидуального фрезерования гаек. Правильные конструкции, приспособленные для изготовления из холоднотянутого калиброванного прутка, изображены на вида ж,з..

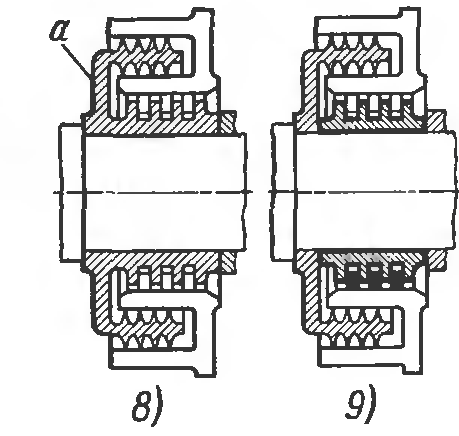

Составные конструкции применяют при небольшом масштабе выпуска, когда изготовление штампов экономически неоправданно. Расчленение деталей часто позволяет уменьшить трудоемкость механической обработки. В узле, состоящем из лабиринтного уплотнения и уплотнения разрезными пружинными кольцами (вид 8), деталь а практически невыполнима. Разделение детали на две части (вид 9) позволяет обработать её без затруднений.

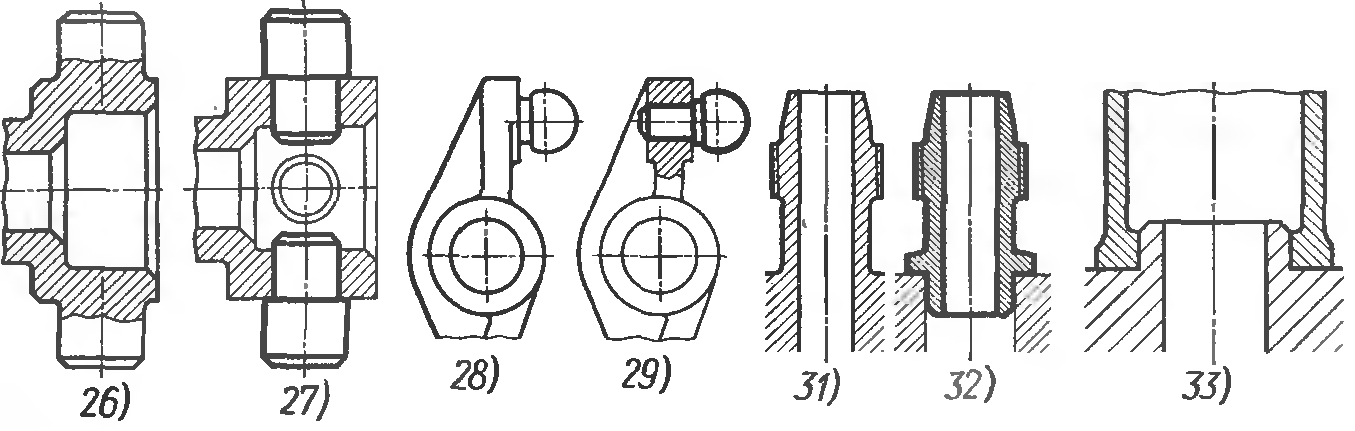

Примеры составных конструкций приведены на видах 26, 27 (крестообразное водило); 28, 29 (рычаг со сферическим бойком)

21 Билет

Наружные резьбы на выступающих частях корпусных деталей (вид 31) приходится нарезать вручную, что неприемлимо для массового производства. Целесообразно делать их отъемными (вид 32).

Следует избегать центрирования по наружным буртикам на корпусных деталях (вид 33), заменяя его центрированием по отверстиям.

Конструирование устройств передачи крутящего момента; шпоночные соединения. Штифтовые, фланцевые и фрикционные соединения.

Шпонки используют в малонагруженных соединениях, преимущественно в изделиях мелкосерийного производства. Недостатками шпоночных соединений являются малая несущая способность; ослабление валов шпоночными пазами; концентрация напряжений из-за неблагоприятной формы шпоночных пазов; низкая технологичность.

Призматическая шпонка утепляется в вал на половину своей высоты, имеет узкие рабочие грани (рис. 1, а). Может быть использована под скользящую на валу деталь, в этом случае она крепится к валу или детали. Также призматические шпонки показаны на рисунке 2. Шпонки входят в паз ступицы так, что между верхней гранью шпонки и днищем паза составляют зазор s (рис. 2, а).

К положительным качествам призматических шпонок относится простота их изготовления, доступность внешнему осмотру, облегчающая контроль за качеством работ и последующий надзор в эксплуатации, а также и то, что они обеспечивают сборно-разборность сопряжений.

К недостаткам всех призматических шпонок надо отнести значительное ослабление рабочего сечения сопрягаемых элементов сквозным пропилом. Кроме того, в многорядных сопряжениях трудно обеспечить точную разметку и плотную пригонку всех шпонок. Это обстоятельство влечет за собой неравномерную работу и перегрузку их.

Сегментная шпонка (рис. 1,б) входит в вал частью, очерченной по дуге окружности. При значительных крутящих моментах ставятся две и более шпонок вдоль оси вала или по окружности. Сегментные шпонки, обладают некоторыми технологическими преимуществами по сравнению с призматическими шпонками. Пазы на валах обрабатываются дисковыми фрезами с большей производительностью и точностью, чем для призматических шпонок. Шпонки изготовляют из чистотянутых сегментных профилей, а в мелкосерийном производстве – из цилиндрического проката с разрезанием на сегменты. Демонтаж шпонок несложен и осуществляется легким ударом по концу шпонки. Крепление шпонок на валу устойчивее вследствие большей глубины врезания. Однако сегментные шпонки значительно ослабляют валы (особенно полые). Это обстоятельство наряду с малой длиной шпонок, обусловливающей повышенные напряжения смятия на рабочих гранях шпонок, ограничивает применение сегментных шпонок областью малонагруженных соединений. Сегментные шпонки, за редким исключением, устанавливают только в массивных валах. Посадки по боковым граням для сегментных шпонок такие же, как для призматических.

Тангенциальная шпонка (рис. 1,в) используется при передаче значительных крутящих моментов, переменных по значению или направлению. Состоит из двух односкосных клиньев одного уклона (1:100), имеет узкие рабочие