- •Обозначения и сокращения

- •Определения

- •Введение

- •1 Парциальные расходомеры постоянного перепада давления

- •1.1 Измерение расхода среды методом переменного перепада давления

- •1.2 Кориолисовые силовые расходомеры

- •2 Расчет теплофизических характеристик продуктов сгорания жидких и газообразных топлив в воздухе

- •2.1 Исходные данные для расчета

- •3.2 Составляются таблицы из близлежащих по температуре и давлению тфх компонентов продуктов сгорания для проведения интерполяции (по данным справочника [22])

- •3.3 Вычисление тфх компонентов продуктов сгорания

- •5 Выбор дифференциального манометра и проектирование су

- •5.1 Выбор дифференциального манометра

- •5.2 Выбор материала сужающего устройства

- •5.3 Обоснование размеров заданного су

- •6 Метрологические характеристики спроектированного расходомера

- •6.1 Расчет погрешности

- •6.2 Расчет шкалы расходомера

- •Заключение

- •Список литературы

3.2 Составляются таблицы из близлежащих по температуре и давлению тфх компонентов продуктов сгорания для проведения интерполяции (по данным справочника [22])

Таблица 2.1 - ТФХ азота при температуре Т = 1000 К

р, МПа |

z |

Сp, Дж/(кг К) |

|

|

0,1 |

1,0003 |

1167 |

410,0 |

0,0674 |

1,0 |

1,0035 |

1168 |

410,2 |

0,0675 |

Таблица 2.2- ТФХ диоксида углерода при Т = 1000 К

р, МПа |

z |

Сp, Дж/(кг К) |

, Па с |

, Вт/(м К) |

0,1 |

1,0002 |

1234 |

409,6 |

0,0674 |

1,0 |

1,0020 |

1236 |

410,3 |

0,0675 |

Таблица 2.3 - ТФХ водяного пара при Т = 1000 К

р, МПа |

z |

Сp, Дж/(кг К) |

, Па с |

, Вт/(м К) |

0,1 |

0,9997 |

2290 |

379,8 |

0,0976 |

1,0 |

0,9974 |

2302 |

380,4 |

0,0978 |

Таблица 2.4 - ТФХ кислорода при Т = 1000 К

р, МПа |

z |

Сp, Дж/(кг К) |

, Па с |

, Вт/(м К) |

0,1 |

1,0003 |

1089 |

487,7 |

0,0736 |

1,0 |

1,0026 |

1090 |

487,9 |

0,0737 |

3.3 Вычисление тфх компонентов продуктов сгорания

Вычисляются ТФХ компонентов продуктов сгорания с помощью интерполяционных и экстраполяционных формул, а также данных из табл. 2.1 - 2.4 и сводятся в табл. 2.5.

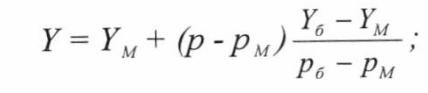

Формула линейной одномерной интерполяции в этом случае примет вид:

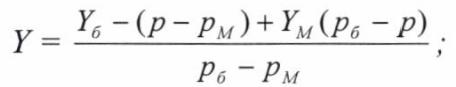

Формула линейной одномерной экстраполяции для возрастающей функции значений компонентов примет вид:

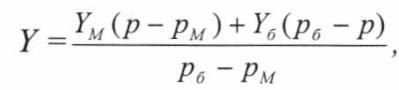

Формула линейной одномерной экстраполяции для убывающей функции значений компонентов примет вид:

где Y - значение искомой ТФХ компонента продуктов сгорания при парциальном давлении р (рм<р<рб);

рм - ближайшее меньшее табличное значение давления;

рб - ближайшее большее табличное значение давления;

Yм - табличное значение ТФХ при давлении рм;

Yб - табличное значение ТФХ при давлении рб.

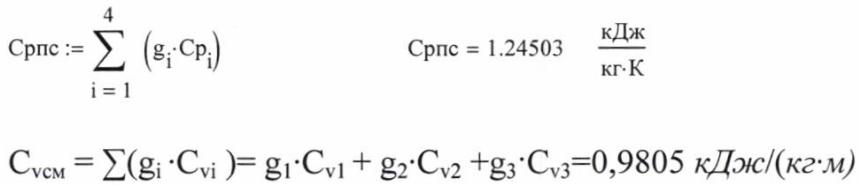

Таблица 2.5 - ТФХ компонентов продуктов сгорания при температуре Т = 1100 К и соответствующих парциальных давлениях

Номер компонента, / |

Компонент продуктов сгорания |

Объемная доля г |

Молярная масса ц, кг/кмоль |

Парциальное давление р,МПа |

2 |

Дж/(кгК) |

п-ю7, Пас |

Вт/(мК) |

1 |

N2 |

0,7384 |

28,013 |

0,74 |

1,00257 |

1167,71 |

410,1421 |

0,06747 |

2 |

со. |

0,07522 |

44,011 |

0,05 |

1,0001 |

1233,88 |

409,5595 |

0,06739 |

3 |

Н,0 |

0,011 |

18,015 |

0,10 |

0,9997 |

2290,17 |

379,8083 |

0,09760 |

4 |

02 |

0,07 |

32,000 |

0,11 |

1,0003 |

1089,0 |

487,7001 |

0,07360 |

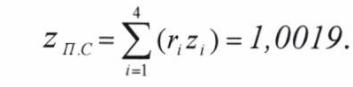

3.4 Вычисляется фактор сжимаемости продуктов сгорания

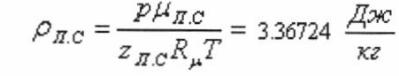

3.5 Вычисляется плотность продуктов сгорания

3.6 Вычисляется динамический коэффициент вязкости продуктов сгорания в последовательности

В итоге коэффициент динамической вязкости продуктов сгорания равен:

![]()

3.7 Вычисляется коэффициент кинематической вязкости продуктов сгорания

3.8 Вычисляется коэффициент теплопроводности продуктов сгорания в последовательности

В итоге коэффициент теплопроводности продуктов сгорания равен:

![]()

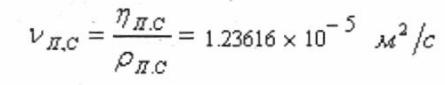

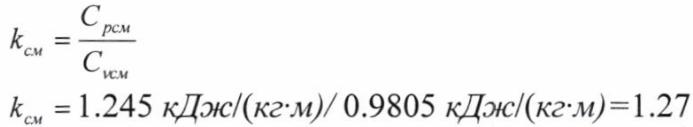

3.9 Расчет удельных теплоемкостей газовой смеси

3.10 Расчет показателя адиабаты газовой смеси

3.11 Вычисляется коэффициент температуропроводности продуктов сгорания

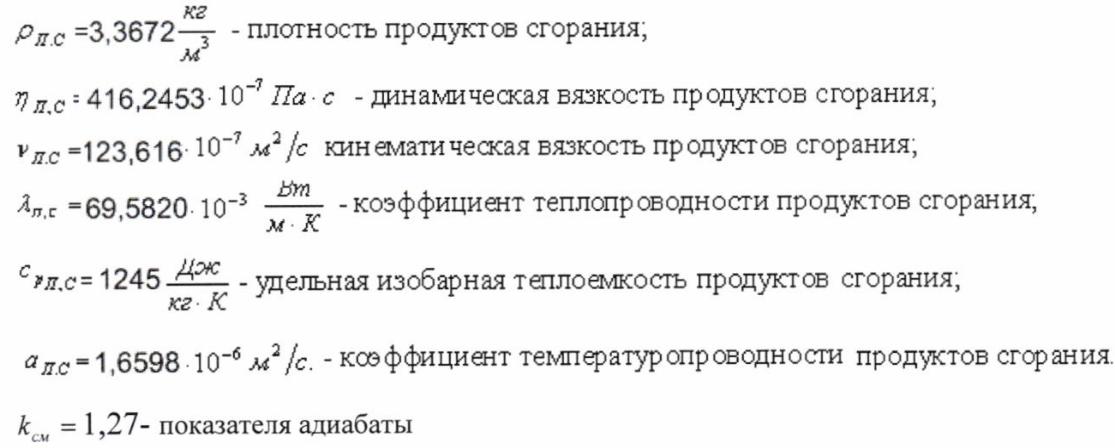

В итоге получают ТФХ продуктов сгорания:

4 Расчет параметров Диафрагмы

В данном разделе расчет сужающего устройства проводится для того, чтобы определить диаметр d сужающего устройства при рабочих условиях.

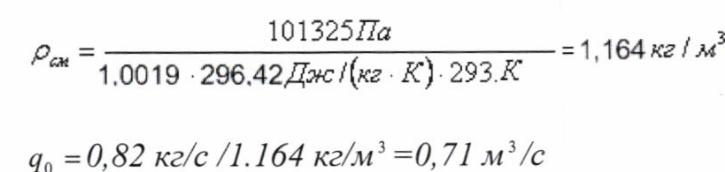

4.1 Определение массового расхода среды в рабочих условиях

Расход среды - количество среды, протекающей через отверстие или горловину СУ в единицу времени.

Массовый расход выражают массой среды в единицу времени, объемный расход при рабочих условиях измерений - действительным объемом среды в единицу времени, стандартный объемный расход - приведенный к стандартным условиям в соответствии с требованиями ГОСТ 2939 "Газы. Условия для определения объема".

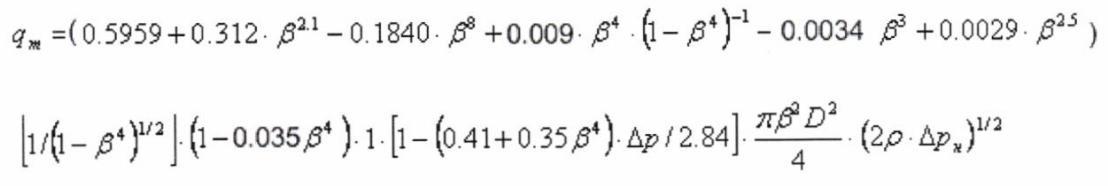

В соответствие с 5.2 ГОСТ 8.586.2-05 уравнение массового расхода примет вид:

![]()

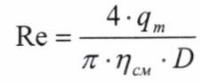

Число Рейнольдса характеризует отношение силы инерции к силе вязкости потока и согласно с 3.2 ГОСТ 8.586.2-05 равно:

Из этого уравнения находим массовый расход

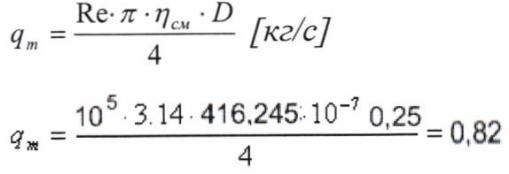

Максимальное значение объемного расхода при рабочих условиях определяется исходя из уравнения 5.5 ГОСТ 8.586.2-05:

Выбирается объемный расход из ряда, А = а10n, где а - одно из чисел ряда 1; 1,25; 1,6; 2; 2,5; 3,2; 4; 5; 6,3; 8; n-любое целое положительное или отрицательное число или 0.

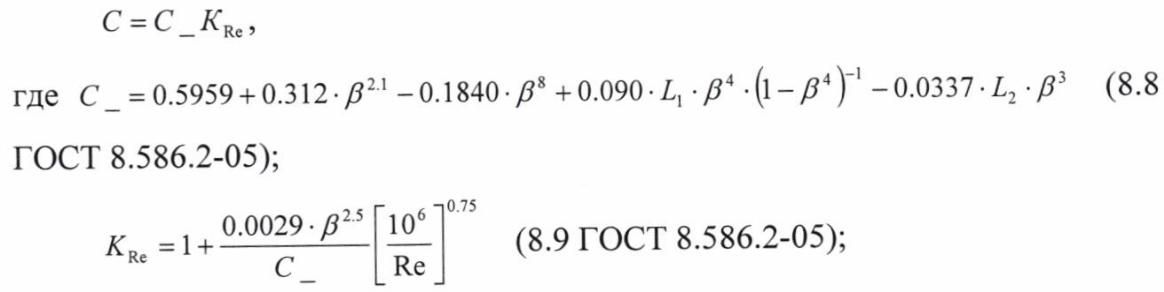

![]()

Коэффициент истечения С - отношение действительного значения расхода жидкости к его теоретическому значению. В общем случае коэффициент истечения зависит от типа СУ (потери энергии на нем), места расположения отверстий для отбора давления, от относительного диаметра отверстия СУ, числа Рейнольдса, неравномерности распределения скоростей по сечению (вызванной местными сопротивлениями и шероховатостью трубопровода), остроты входной кромки (у диафрагм) и т.д.

Согласно 8.7 ГОСТ 8.586.2-05 коэффициент истечения С для диафрагм определяют по уравнению Штольца:

L1 – отношение расстояния от входного торца диафрагмы до оси отверстия для отбора давления перед диафрагмой к диаметру ИТ;

L2 – отношение расстояния от входного торца диафрагмы до оси отверстия для отбора давления за диафрагмой к диаметру ИТ;

Согласно ГОСТ 8.586.2-05, для фланцевого отбора давления L1=L2=0,0254/D=0,1

Исходя из перечня исходных данных к курсовому проекту Re= 100000.

![]()

Коэффициент скорости входа, согласно 5.1 ГОСТ 8.586.2-05, имеет вид:

![]()

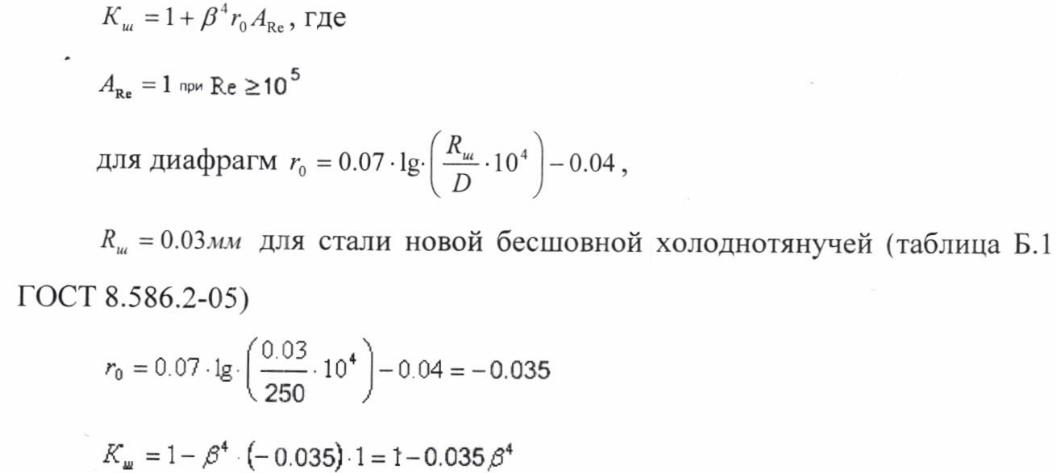

Поправочный коэффициент на шероховатость

внутренней поверхности ИТ при относительной

шероховатости

![]() определяют

по формуле [14]:

определяют

по формуле [14]:

Поправочный коэффициент на притупление входной кромки диафрагмы Кп=1.

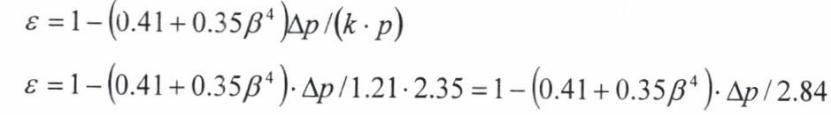

При использовании любого из трех способов отбора давления коэффициент расширения определяют по эмпирической формуле [4]:

Показатель изоэнтропии (адиабаты) является термодинамической характеристикой потока сжимаемых сред, отображающей термодинамический процесс, происходящий без теплообмена с окружающей средой (к=1.21).

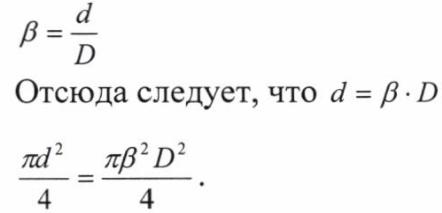

Относительный диаметр отверстия СУ - это отношение диаметра отверстия (или горловины) СУ к внутреннему диаметру ИТ перед СУ при рабочей температуре среды [4]:

Таким образом, уравнение массового расхода примет вид:

Для расчета перепада давления и относительного диаметра СУ используют программу MathCad (Приложение 1).

Результаты вычисления:

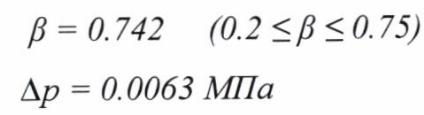

Ар = 0.0063 МПа 0 = 0.742

Ар = 0.01 МПа р = 0.728

Ар = 0.016 МПа Р = 0.683

Ар = 0.025 МПа р = 0.671

Ар = 0.04 МПа р = 0.584

Ар = 0.063 МПа р = 0.537

Ар = 0.1 МПа Р = 0.486

Ар = 0.16 МПа р = 0.405

Ар = 0.25 МПа р = 0.372

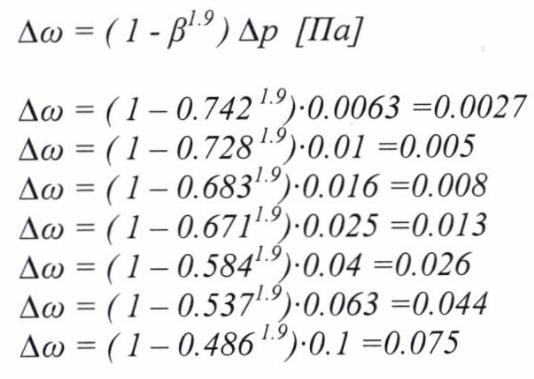

Согласно формуле 8.12 ГОСТ 8.586.2-05 потерю давления определяют:

Выбирается наименьшее из чисел. Здесь = 0.0027. Отсюда следует, что для дальнейшего вычисления будут использоваться:

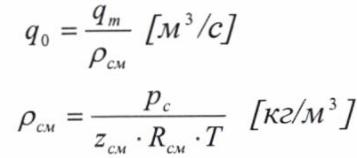

Расчет диаметра отверстия или горловины СУ при рабочей температуре среды d:

![]()