- •Содержание

- •Введение

- •1.Технология возделывания картофеля

- •1.1. Описание технологии возделывания картофеля

- •1.2. Агротехнические требования на посадку картофеля

- •1.3. Основные направления и тенденции совершенствования машин для посадки картофеля

- •1.4.Технико-экономическая характеристика картофелепосадочной техники

- •2.Технологический процесс работы машины ксм-4

- •2.1.Описание технологического процесса работы машины

- •2.2 Обоснование предлагаемой модернизации

- •2.3 Патентный поиск

- •При составлении справки о патентных исследованиях использовались источники информации библиотеки с.-х. Академии и материалы патентного отдела библиотеки им. Н.К. Крупской.

- •Технологические, кинематические и Конструкторские расчеты

- •3.1. Расчет параметров высаживающего аппарата

- •3.2. Расчет тягового органа элеватора

- •3.3. Проверка вала на прочность

- •4. Правила использования модернизированной машины

- •4.1. Подготовка агрегата и поля к работе

- •4.2. Определение качества работы.

- •4.3.Инструкция по технике безопасности при посадке картофеля

- •Список использованных источников

3.2. Расчет тягового органа элеватора

Выбор

лент осуществляем по ГОСТ 20–85. Число

прокладок определяем из условия:

![]() ,

,

где

![]() –

число прокладок,

–

число прокладок,

![]() ,

,

![]() .

.

Принимаем

![]() .

.

Определяем общую толщину резинотканевой ленты:

![]() ,

,

где

![]() –

толщина одной прокладки,

=1,1мм

[7 с. 268];

–

толщина одной прокладки,

=1,1мм

[7 с. 268];

![]() толщина

слоя резины с рабочей стороны,

толщина

слоя резины с рабочей стороны,

![]() 1,5

мм [7, с. 109];

1,5

мм [7, с. 109];

![]() толщина

слоя резины с опорной стороны

толщина

слоя резины с опорной стороны

![]() мм

[7, с. 109],

мм

[7, с. 109],

![]() мм.

мм.

Определяем минимальное натяжение ленты посредством натяжного устройства:

![]() ,

,

где

![]() масса

ковша с клубнем,

масса

ковша с клубнем,

![]() ,

,

здесь

![]() –

масса ковша, принимаем согласно массе

ложечки дискового высаживающего аппарата

–

масса ковша, принимаем согласно массе

ложечки дискового высаживающего аппарата

![]() кг;

кг;

![]() расстояние

от центра массы груза и ковша до ленты,

расстояние

от центра массы груза и ковша до ленты,

![]() ,

,

здесь

![]() вылет

ковша,

вылет

ковша,

![]() мм,

мм,

![]() мм,

мм,

![]() Н.

Н.

Максимальное натяжение ленты можно определить через коэффициент запаса прочности:

![]() ,

,

где

![]() допустимый

коэффициент запаса прочности ленты,

для принятой

допустимый

коэффициент запаса прочности ленты,

для принятой

![]() [7, с.268];

[7, с.268];

![]() прочность

ткани одной прокладки на разрыв по

ширине основы,

прочность

ткани одной прокладки на разрыв по

ширине основы,

![]() Н/мм

[7, с.268];

Н/мм

[7, с.268];

![]() ширина

ленты, принимаем

ширина

ленты, принимаем

![]() мм

из конструктивных соображений;

мм

из конструктивных соображений;

![]() максимальная

сила натяжения ленты, Н,

максимальная

сила натяжения ленты, Н,

отсюда

![]() ,

,

![]() Н.

Н.

Определяем линейную плотность ленты (массу 1 м длины), кг/м,

![]() ,

,

где 1,12 – среднее значение массы 1 м2 ленты толщиной 1 мм,

![]() кг/м.

кг/м.

Определяем линейную плотность ленты с ковшами:

![]() ,

,

где

![]() –

расстояние между ближайшими ковшами

на ленте, для улучшения качества захвата

клубней ковши установлены в два ряде в

шахматном порядке,

–

расстояние между ближайшими ковшами

на ленте, для улучшения качества захвата

клубней ковши установлены в два ряде в

шахматном порядке,

![]() ,

,

![]() м,

м,

![]() кг/м.

кг/м.

Определяем сопротивление движению тягового органа при загрузке:

![]() ,

,

где

![]() –

длина пути, на котором скорость груза

достигает конкретного значения

–

длина пути, на котором скорость груза

достигает конкретного значения

![]() ;

;

![]() линейная

плотность элеватора,

линейная

плотность элеватора,

![]() ,

,

здесь

![]() производительность

элеватора, т/ч:

производительность

элеватора, т/ч:

![]() ,

,

![]() т/ч,

т/ч,

![]() кг/м;

кг/м;

![]() –

коэффициент,

учитывающий способ загрузки, для кусковых

грузов принимаем

=4,

–

коэффициент,

учитывающий способ загрузки, для кусковых

грузов принимаем

=4,

![]() ,

,

![]() Н.

Н.

Сопротивление движению рабочей ветви для вертикального элеватора:

![]() ,

,

где

![]() высота

подъема груза,

высота

подъема груза,

![]() ,

,

![]() м,

м,

![]() Н.

Н.

Сопротивление движению холостой ветви для вертикального транспортера:

![]() ,

,

![]() Н.

Н.

Окружное усилие на приводном барабане:

![]() ,

,

где

![]() –

коэффициент, учитывающий потери в опорах

барабана,

=

1,05…1,1 [1, с. 139],

–

коэффициент, учитывающий потери в опорах

барабана,

=

1,05…1,1 [1, с. 139],

![]() Н.

Н.

Определяем вращающий момент на ведущем барабане:

![]() ,

,

![]() Нм.

Нм.

Сила натяжения ведущей ветви:

![]() ,

,

где

![]() основание

натурального логарифма,

основание

натурального логарифма,

![]() ;

;

![]() коэффициент

трения резинотканевой ленты по стали,

коэффициент

трения резинотканевой ленты по стали,

![]() [8, с. 228];

[8, с. 228];

![]() –

угол

обхвата барабана, при равных диаметрах

барабанов,

=180.

–

угол

обхвата барабана, при равных диаметрах

барабанов,

=180.

![]() Н

Н

Сила натяжения ведомой ветви:

![]() ,

,

![]() Н.

Н.

Сила давления на вал и опоры:

![]() ,

,

где

![]() угол между ветвями ремня,

угол между ветвями ремня,

![]() ,

т.к. ведущий и ведомый барабаны имеют

одинаковые диаметры,

,

т.к. ведущий и ведомый барабаны имеют

одинаковые диаметры,

![]() Н.

Н.

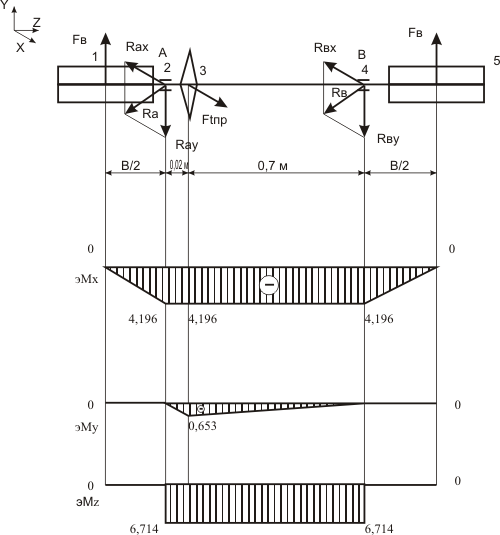

При

работе высаживающего аппарата на вал,

на котором закреплены барабаны и

приводная звездочка, будут действовать

силы

![]() со стороны барабанов и сила

со стороны барабанов и сила

![]() со стороны приводной звездочки ( рис.

3.2.). Каждый барабан приводит в действие

отдельный элеватор, каждый из которых

осуществляет дозированную подачу

клубней картофеля на два рядка. Силы со

стороны барабанов и звездочки вызывают

деформацию изгиба.

со стороны приводной звездочки ( рис.

3.2.). Каждый барабан приводит в действие

отдельный элеватор, каждый из которых

осуществляет дозированную подачу

клубней картофеля на два рядка. Силы со

стороны барабанов и звездочки вызывают

деформацию изгиба.

Определим силу действия со стороны приводной звездочки:

![]() ,

,

где

![]() коэффициент

нагрузки вала,

коэффициент

нагрузки вала,

![]() [8, с. 251];

[8, с. 251];

![]() окружное

усилие на приводной звездочке,

окружное

усилие на приводной звездочке,

![]() ,

,

где

![]() –

делительный диаметр звездочки,

=

0,4 м,

–

делительный диаметр звездочки,

=

0,4 м,

![]() Н.

Н.

Определяем реакции в опорах.

Сумма моментов сил относительно опоры А в плоскости X–Z:

![]() ,

,

отсюда реакция опоры В в плоскости X–Z:

![]() ,

,

![]() Н.

Н.

Сумма моментов сил относительно опоры В в плоскости X–Z:

![]() ,

,

отсюда реакция опоры А в плоскости X–Z:

![]() ,

,

![]() Н.

Н.

Делаем проверку правильности нахождения реакций в опорах в плоскости X–Z:

![]() ,

,

![]() .

.

Сумма моментов сил относительно опоры А в плоскости Y–Z:

![]() ,

,

отсюда реакция опоры В в плоскости Y–Z:

,

,

Н.

Н.

Сумма моментов сил относительно опоры В в плоскости Y–Z:

![]() ,

,

отсюда реакция опоры А в плоскости Y–Z:

,

,

Н.

Н.

Делаем проверку правильности нахождения реакций в опорах в плоскости Y–Z:

![]() ,

,

![]() .

.

Определяем суммарные реакции в опорах:

![]() ,

, ![]() Н;

Н;

![]() ,

, ![]() Н.

Н.

Строим эпюры изгибающих моментов.

Изгибающие моменты относительно оси Х:

![]() ;

;

![]() ,

,

![]() Нм;

Нм;

![]() ,

,

![]() Нм;

Нм;

![]() Нм;

Нм;

![]() .

.

Изгибающие моменты относительно оси Y:

![]() ;

;

![]() ;

;

![]() ,

,

![]() Нм;

Нм;

![]() ,

,

![]() .

.

Строим эпюру крутящих моментов.

![]() ,

,

![]() Нм.

Нм.

Рис. 3.2. Эпюры изгибающих и крутящих моментов