- •1. Общая характеристика металлов. Атомно-кристаллическое строение металлов. Дефекты кристаллического строения.

- •5.Сплавы. Фазы в металлических сплавах. Виды твердых растворов. Химические соединения. Механические смеси.

- •10 Разрушение металлов. Виды разрушения (вязкое, хрупкое, усталостное). Строение изломов.

- •11.Фрактография как метод технической экспертизы.

- •17 Белые чугуны. Виды, свойства, микроструктура, маркировка чугунов

- •6 )Диаграммы состояния сплавов

- •12.Механические свойства, определяемые при статических испытаниях. Испытания на растяжение, сжатие, изгиб.

- •32. Алюминиевые сплавы

- •44 Композиционные материалы

- •13.Испытания на твердость.

- •17.Углеродистые стали.

- •43 Термореактивные пластмассы

- •45 Резиновые материалы

- •45 Проделжение

17.Углеродистые стали.

Сплавы железа с углеродом с содержанием углерода до 2,14% называют сталями. Помимо углерода в углеродистые стали при выплавке попадают посторонние примеси: обусловленные тезнологическими процессами (Mn, Si), невозможностью их удаления при плавке (P, S), случайными обстоятельствами (Ni, Cu). Если перечисленные элементы входят в больших количествах, чем предусмотренные ГОСТом на углеродистые стали, эти стали считают легирующими.

Влияние постоянных примесей на структуру с свойства стали.

К постоянным относятся Mn, Si, S, P и газы O, N, H. Верхний предел присутсвия S, P ограничивается 0,05%, Mn, Si – 0,08%.

Марганец вводят в сталь для раскисления, т.е. для устранения вредного влияния закиси железа FeO+MnMnO+Fe. При введении марганца происходит восстановление железа из закиси, тем самым несколько увеличиваются характеристики пластичности стали.

Кремний вводится для раскисления 2FeO+Si2Fe+SiO2.

Фосфор – вредная примесь, попадает в сталь вместе с рудой. Присутствие фосфора повышает порог хладноломкости стали, т.е. повышает температуру перехода стали в хрупкое состояние. Его удаляют в процессе выплавки стали путем изменения состава шлаков и флюсов.

Сера – как и фосфор, попадает с рудой. Взаимодействуя с железом образует сульфид (FeS), входящий в состав эвтектики плавящейся при Т=988 оС. наличие легкоплавкой эвтектики приводит к охрупчиванию стали при температурах красного коления (800 оС). Это явление называют красноломкость. Введение в сталь марганца устраняет красноломкость в виду того, что марганец обладает большим сродством к сере, чем железо: FeS+MnMnS+Fe. В результате образуется сульфид марганца, который входит состав эвтектики, плавящейся при Т=1620 оС.

Газы. Основные газы, которые попадают в сталь – O, N, H. O и N образуют оксиды и нитриты, которые охрупчивают сталь. Особенно вредно присутствие в стали H, который приводит к внутренним надрывам в металле с образованием, т.н. флокены. Устранение газов возможно при выплавке стали в электропечах или вакуум

Влияние легирующих элементов на структуру и свойства сталей

![]()

Легирующие элементы специально вводят в сталь с целью изменения ее структуры и свойств в отличие от примесей, попадающих в сталь при выплавке из руд, шихты. Стали, содержащие легирующие элементы, называются легированными. В зависимости от содержания легирующих элементов(указанного в скобках) различают низколегированные (до 2…3 %), среднелегированные (3… 10%) и высоколегированные стали (более 10%). Изменение структуры и свойств сталей возможно лишь в том случае, если элементы, вводимые в сталь, взаимодействуют с железом и (или) углеродом, тогда эти элементы и являются легирующими.

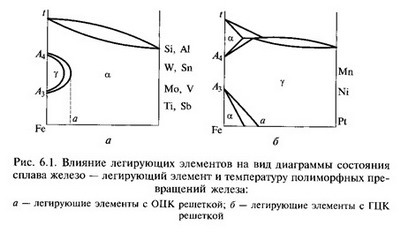

Основными легирующими элементами сталей являются металлы, которые с железом образуют твердые растворы замещения. Железо является полиморфным металлом и имеет две модификации: а-железо (ОЦК решетка) и у-железо (ГЦК решетка). В а-железе хорошо растворяются элементы, имеющие ОЦК решетку. Соответственно в у-железе — элементы с ГЦК решеткой. К первой группе относятся хром, молибден, вольфрам, ванадий, титан и кремний. Сплавы железа с ними описываются диаграммой состояния с расширеннойобластью сплавов с ОЦК решеткой — а-твердых растворов. При этом область у-твердых растворов резко уменьшается (рис. 6.1, а).

Сплавы,

не претерпевающие (а <-»

у)-превращения, т.е. лежащие правее

точки а на

оси концентраций, называются ферритными. Эти

легирующие элементы повышают

температуру А3 (точка G на

диаграмме состояния системы Fe — Fe3C)

и понижают А4 —

температуру существования высокотемпературной

модификации Fea (точка N в

соответствии с диаграммой состояния

системы Fe — Fe3C). Ко второй группе

относятся марганец, никель и кобальт.

Эти элементы образуют с железом

сплавы, имеющие диаграмму состояния

с расширенной областью сплавов

с ГЦК решеткой — у-твердых

растворов — и уменьшенной областью

существования а-твердых растворов (рис.

6.1, б). Сплавы,

не претерпевающие превращения, т.е.

лежащие правее точки а на

оси концентраций, называются аустенитными.Эти

легирующие элементы оказывают

противоположное влияние

на температуры А3(понижают)

и А4 (повышают).

По взаимодействию с углеродом

легирующие элементы делятся

на карбидообразующие элементы,

которые образуют собственные

карбиды;графитообразующие (графитизаторы) —

способствующие распаду карбидов

с выделением свободного

углерода; нейтральные.

Сплавы,

не претерпевающие (а <-»

у)-превращения, т.е. лежащие правее

точки а на

оси концентраций, называются ферритными. Эти

легирующие элементы повышают

температуру А3 (точка G на

диаграмме состояния системы Fe — Fe3C)

и понижают А4 —

температуру существования высокотемпературной

модификации Fea (точка N в

соответствии с диаграммой состояния

системы Fe — Fe3C). Ко второй группе

относятся марганец, никель и кобальт.

Эти элементы образуют с железом

сплавы, имеющие диаграмму состояния

с расширенной областью сплавов

с ГЦК решеткой — у-твердых

растворов — и уменьшенной областью

существования а-твердых растворов (рис.

6.1, б). Сплавы,

не претерпевающие превращения, т.е.

лежащие правее точки а на

оси концентраций, называются аустенитными.Эти

легирующие элементы оказывают

противоположное влияние

на температуры А3(понижают)

и А4 (повышают).

По взаимодействию с углеродом

легирующие элементы делятся

на карбидообразующие элементы,

которые образуют собственные

карбиды;графитообразующие (графитизаторы) —

способствующие распаду карбидов

с выделением свободного

углерода; нейтральные.

КАСЯК АЛИКА И ЮЛДАША 17-24

№ 25.Конструкционными называются стали, предназначенные для изготовления деталей машин, конструкций, сооружений. Они бывают углеродистые и легированные. Содержат углерод 0,5%-0,85%. Эти стали имеют высокие механические свойства, обладают высокой прочностью, хорошо обрабатываются давлением (прокатка, ковка, штамповка) и резаньем, не склонны к шифровочным трещинам, обладает высокой прокаливаемостью. Строительные конструкц. стали хорошо свариваются всеми видами сварки. Повышение чистоты металла приводит к более высокой прочности, а порог хладноломкости, пластичность и вязкость не изменяются. Делятся на 3 группы: спокойные стали – 0,03 – 0,15% кремния, 0,02% кислорода. Устойчивая структура, однородный хим. состав при выплавке. Обозначаются «сп». полуспокойные стали – до 0,15% кремния, 0,1% кислорода. Менее очищены от газов и примесей, дефекты – пористость, обозначаются - «пс»; кипящие стали – 0,05% кремния, 0,2% кислорода. Грязная выплавка, много примесей, хим. неоднородность, высокий порог хладноломкости, низкие механ. свойства. Обозначаются - «кп».

№26. Углеродистые конструкц. стали делят на 2 класса: обыкновенного качества и качественные углерод. стали. 1 класс: мало очищаются от вредных примесей, содерж. больше фосфора и серы. Их используют для менее ответственных деталей. Делят на 3 группы. Группа А – поставляются без уточнения хим. сост., обозначаются «Ст» и цифрами 1,2, ..6. Чем больше это чисто, тем больше углерода, выше прочность, ниже пластичность. Обрабатывают давлением, сваркой. Группа Б – поставляются с гарантированным хим. сост. Впереди обозначения ставится «Б». Группа В – поставляются с гарант. хим. сост. и механ. свойств. Впереди ставится «В». Пример: ВСт1, ВСт2. Стали Б и В использ. в качестве сварных конструкций, В – специализированноеназначение (мосто-судостроение, сельск. хоз-во.). Термообработка: закалка в воде с прокатного нагрева, специальный нагрев, нормализация. 2 Класс – качествен. углерод. стали: более строгие условия выплавки, требования по хим. составу, структуре – сера, фосфор <0,04%. Маркируют цифрами 08,10,15,20…85 – среднее содерж. углерода в сотых долях %. Обозначают «Сталь 08; Сталь 25».

Сталь 15-25 – применяются без термообработки или в нормализованном виде. Хорошо сваривается и обрабатывается резаньем. Использ. для цементуемых сталей работающих на износ и не испытвающих высоких нагрузок (кулачковые валики, рычаги, втулки, сварные конструкции).

Сталь 30-50 – среднеуглеродистая: высокая прочность, невысокая пластичность, достаточно хорошо обрабатываются резаньем, прокаливаемость невелика. Используют для небольших деталей, или более крупных, не требующих сквозной прокаливаемости. Термообработка: нормализация, улучшение и поверх. закалка.

Стали 60-85 – высокая прочность, износостойкость, упругие свойства. Из них изготавливают пружины, рессоры, прокатные валки. Термообработка: закалка и отпуск, нормализация-отпуск-поверхностная закалка – в условиях трения наличии статических вибраций.

№27Для цементуемых изделий применяют низкоуглеродистые стали. Цементованный слой имеет твердость HRC 58-62, середина HRC 30-42. Середина – мелкозернистая структура, высокие механ. св-ва, высокий предел текучести. Цементуемые изделия работают на износ в условиях знакопеременных и ударных нагрузках. Обозначения легир. эл-ты: А-азот, Б-ниобий, В-вольфрам, Г-марганец, Д-медь, Е-селен, К-кобальт, Н-никель, М-молибден, Р-бор, Т-титан, Ф-ванадий, Х-хром, Ц-цирконий, Ю-алюминий, П-Фосфор, С-кремний – в сотых долях процента после буквы цифры, если нет цифр – то до 1,5%. Высококачеств. « А» , особо высококачеств. Ш – в конце.

Хромистые стали: хром в конструкц. сталях растворен частично в феррите и цементите, образуя карбиды (Fe, Cr)3C. Хромистые стали (15Х, 20Х) предназначены для изготовления небольших изделий простой формы, цементуемых на глубину 1-1,5 мм. Хромистые стали по сравнению с углеродистыми – более высокие прочностные св-ва при меньшей пластичности в середине и лучшей прочности в цементованном слое. Чувствительна к перегреву (менее чем углеродистая) и при цементации может получать повышен. содерж. углерода в поверхн. слое. Хромованадиевые стали: ванадий 0,1-0,2% (20ХФ). Малая прокаливаемость, менее склонны к перегревы. Делают небольшие изделия. Хромоникелевые стали: Для крупн. деталей, испытывающих значит. динамич. нагрузки. Cr и Ni расворяются в феррите, повышают прочность, пластичн. и вязкость середины и цементованного слоя; мало чувствительны к перегреву, не склонны к пересыщению углеродом. Высокая прокаливаемость. (18Х2Н4МА). Хромомарганцевые стали: марганец – заменитель никеля, дешевле чем хром и никель. расвор. в феррите и цементите. Повышает устойчивость аустенита, прокаливаемость стали, снижает крит. скорость закалки. Меньшая вязкость, менее устойчивы к перегреву. Использ. в авто и тракторной промышленности 18ХГТ и 25ХГТ (титан уменьшает сколнность к перегревы). Хромомарганцевоникилевые стали: повышеная прокаливаемость и прочность. Авто и тракторная промышленность. 15ХГН2ТА, 25Х2ГНТА. Лигированные бором: 0,001-0,005% бора – увеличивает прокаливаемость стали, повышает прочностные св-ва, не изменяя вязкость и пластичность. чувствительна к перегреву. Легирование титаном – устойчивее к нагреванию, никелем – повышает прокаливаемость, пластичность и вязкость. 20ХГР, 20ХГНР.

№28.

Улучш. констр. сталями называют стали после закалки и высокого отпуска. Содержат 0,3-0,5% С. Закалка в масле при 820-880 градусов. Структура – сорбит. Высокий предел текучести, предел выносливости и достаточный запас вязкости. Хорошая прокаливаемость, малая чувствительность к отпускной хрупкости, концентраторам напряжений.

Хромистые стали: 30Х, 38Х, 40Х, 50Х. С увеличением «С»возрастает прочность, сниж. пластичн. и вязкость. Прокаливаемость невелика, склонных к отпускной хрупкости – охлаждение быстрое. Введение ванадия повыш. механ. св-ва. – вязкость. Введение бора увелич. прокаливаемость, повышает порог хладноломкости. 40ХФА. Хромомарганцевые стали: хром, марганец - 0,9-1,2%. Высокая прочность и прокаливаемость, но высокий порог хладноломкости и низкая вязкость. введение титана – меньшая склонность к перегреву, бора – увеличение прокаливаемости. 40 ХГ Хромокремнемарганцевые стали - 20 ХГС, 25ХГС – высокая прочность, хорошая свариваемость. Применяются для ответственных сварных конструкций (самолетостроение). Введение 1,4-1,8% Ni обеспечивает более высокую прокаливаемость, лучшую вязкость. Чувствительны к концентраторам напряжений, особенно после обычной закалки и отпуска, охрупчиванию в результате перенасыщения водородом и коррозии под напряжением. Хромоникелевые стали: высокая прокаливаемость, хорошая прочность и вязкость благодаря устойчивости переохлажденного аустенита. Изготовление крупных деталей сложной конфигурации. Никель – вязкость + хром – большая прокаливаемость. Снижен порог хладноломкости = Никель+молибден. Вводить Ni рекомендуется <3% 40ХН, 45ХН,50ХН. Хромоникельмолибденовые стали: Склонность к обратимой отпускной хрупкости, поэтому отпуск в масле (крупные – в воде). + лигируют молибденом или вольфрамом. 40ХН2МА. ХромоНикельМолибденовоВанадиевые стали: добавляют ванадий – мелкозернистая структура. Большая устойчивость переохлажденного аустенита – высокая прокаливаемость. Структура – бейнит, после отпуска – сорбит. Высокая прочность, пластичность, вязкость, низкий порог хладноломкости. Молибден повышает теплостойкость. Трудно обрабатываются резаньем. Детали турбин, компрессорные машины. 38ХНЗМФ, 36Х2Н2МФА.

30. В отечественной металлургии к прецизионным сплавам принято относить металлические сплавы, обладающие специальными физическими и физико-механическими свойствами (служебными характеристиками). Как правило, заданный комплекс свойств обеспечивается точным химическим составом сплава, его чистотой вредных примесей и включений и структурным состоянием. На практике это достигается повышеннымой точностью (прецизионностью) технологии на всех этапах металлургического передела (начиная от качества сырьевых металлов, выплавки, контролируемой деформации, технологической и финишной термической обработки продукции).Под специальными свойствами понимается заданый уровень магнитных, электрических, температурных, механических, химических и иных свойств, а в ряде случаев - сочетание нескольких свойств. По физическим свойствам и областям применения прецизионные сплавы принято делить на следующие группы: Магнитно-мягкие сплавы II - Магнитно-твердые сплавы III - Сплавы с заданным коэффициентом теплового расширения IV - Сплавы с высокими упругими свойствами V - Сплавы омического сопротивления VI – Термобиметалл

33 Твёрдые сплавы — твёрдые и износостойкие металлические материалы, способные сохранять эти свойства при 900—1150 °C. В основном изготовляются из высокотвердых и тугоплавких материалов на основе карбидов вольфрама, титана, тантала, хрома, связанные кобальтовой металлической связкой, при различном содержании кобальта или никеля. Различают спечённые и литые твёрдые сплавы. Главной особенностью спеченных твердых сплавов является то, что изделия из них получают методами порошковой металлургии и они поддаются только обработке шлифованием или физико-химическим методам обработки (лазер, ультразвук, травление в кислотах и др), а литые твердые сплавы предназначены для наплавки на оснащаемый инструмент и проходят не только механическую, но часто и термическую обработку (закалка, отжиг, старение и др). Порошковые твердые сплавы закрепляются на оснащаемом инструменте методами пайки или механическим закреплением. Твердые сплавы представляют собой сплавы на основе карбидов тугоплавких металлов (WC, TiC, TaC) и металлической связки (кобальт или никель).

Твердые сплавы условно делят на 4 группы: 1) однокарбидные вольфрамовые, состоящие из карбида вольфрама и кобальта (WC – Co); 2) двухкарбидные титановольфрамовые, состоящие из карбида вольфрама (основа), карбида титана и кобальта (WC - TiC - Co); 3) титанотанталовольфрамовые сплавы, в состав входят карбиды вольфрама (основа), титана, тантала и кобальт (WC – TiC – TaC – Co); 4) безвольфрамовые твёрдые сплавы, состоящие из карбида или карбонитрида титана, связки Ni или сплава Ni - Mo: TiC - Ni - Mo (сплавы ТН); TiC – TiN - Ni - Mo (сплавы КНТ). Вольфрамовые сплавы обозначаются буквами ВК и цифрой, указывающей процентное содержание кобальта, например, сплав ВК6 содержит 6 % кобальта, остальное (94 %) - карбид вольфрама. К этой группе относятся сплавы ВК3, ВК4, ВК6, ВК8, BKIO, BKI5, ВК20, ВК25. Чем больше кобальта в твердом сплаве, тем выше прочность, но ниже твердость и износостойкость.

Буква М в марке сплава обозначает, что сплав мелкозернистый (ВК6 М), буква К – крупнозернистый (ВК20 – К), буква В указывает, что изделия спекались в атмосфере водорода (ВК6-В)

Титановольфрамовые твердые сплавы обозначаются буквами ТК и цифрами, стоящими после каждой цифры, которые указывают конкретное содержание карбида титана и кобальта. Так, Т15К6 содержит 15 % карбида титана, 6 % кобальта, остальное - карбид вольфрама. Теплостойкость сплавов группы ТК – до 900-1000 °С. Титанотанталовольфрамовые сплавы обозначаются буквами ТТК и цифрами: ТТ7К12 - карбидов титана и тантала - 7 %, кобальта 12 %, остальное - карбид вольфрама. Теплостойкость сплавов группы ТТК- до 1000 °С.

Химический состав безвольфрамовых твёрдых сплавов: v карбидотитановые – 70-80 % TiC, 20-40 % Ni-Mo (сплавы TH-20, TH-30, TH-40); v карбидонитридотитановые – 25-45 % TiC, 25-45 % TiN, 30-35 % Ni-Mo (KHT16 и др.)

Твердые сплавы в настоящее время являются распространенным инструментальным материалом, широко применяемым в инструментальной промышленности. За счет наличия в структуре тугоплавких карбидов твердосплавный инструмент обладает высокой твердостью HRA 80-92 (HRC 73-76), теплостойкостью (800—1000 °C), поэтому ими можно работать со скоростями, в несколько раз превышающими скорости резания для быстрорежущих сталей. Твердые сплавы применяют в виде пластин, которые либо механически закрепляются на державках инструмента, либо припаиваются к ним.

Твердости применяются в следующих областях:

Обработка резанием конструкционных материалов: резцы, фрезы, сверла, протяжки и прочий инструмент.

Оснащение измерительного инструмента: оснащение точных поверхностей микрометрического оборудования и опор весов.

Клеймение: оснащение рабочей части клейм.

Волочение: оснащение рабочей части волок.

Штамповка: оснащение штампов и матриц(вырубных, выдавливания и проч.).

Прокатка: твердосплавные валки (выполняются в виде колец из твердогосплава, одеваемых на металлическое основание)

Горнодобывающее оборудование: напайка спеченных и наплавка литых твердых сплавов.

Производство износостойких подшипников: шарики, ролики, обоймы и напыление на сталь.

Рудообрабатывающее оборудование: оснащение рабочих поверхностей.

36 Никель и сплавы на никелевой основе К сплавам на основе никеля отнесены сплавы, в которых содержание никеля не менее 55 % В зависимости от области применения сплавы на основе никеля поделены в разделе на 2 груп 1. Деформируемые сплавы, предназначенные для работы в коррозионно-активных средах и при высоких температурах (ГОСТ 5632) 2. Никель, никелевые и медно-никелевые сплавы, обрабатываемые давлением и применяемые для различных изделий в аппаратостроении, приборостроении (ГОСТ 492). К первой группе отнесены коррозионно-стойкие, жаростойкие (окалиностойкие) и жаропрочные сплавы. Коррозионно-стойкие сплавы обладают стойкостью против электрохимической и химической коррозии, межкристаллитной коррозии, коррозии под напряжением Жаростойкие сплавы (на основе никеля) - нихромы используют как материал для электрических нагревательных элементов сопротивления. Наименование отечественных марок сплавов состоят из буквенных обозначений элементов, за исключением никеля, вместо которого указываются цифры, обозначающие его среднее содержание в процентах.

Сплавы, полученные специальными методами, дополнительно обозначают буквами через тире в конце наименования марки: ВД - вакуумно-дуговой переплав, ВИ - вакуумно-индукционная выплавка.

Вторая группа представлена сплавами для вакуумной техники, для термопар и для элементов электросопротивления (реостатные сплавы). Кроме того, в этой группе даны марки чистого никеля, используемого для электролитического покрытия, а также в приборостроении и машиностроении.

Сплавы никеля с присадками марганца (никель марганцовый) используют для ввода ламп накаливания и для держателей систем электродов в газотронных выпрямителях.

Сплавы хромель и алюмель получили широкое распространение в качестве материала для термопар, с помощью которых можно надежно и с достаточной точностью измерить температуру в окислительных средах в большом интервале (до 1200-1300°С), т.е. в условиях, которые наиболее часто встречаются в промышленных технологических процессах и научных исследованиях.

Для реостатных сплавов используют сплавы никеля с медью (константан, копель). В этих сплавах с 40-50 % никеля электросопротивление не изменяется с температурой.

№38 Магний и его сплавы

Магний является химически активным металлом: образующаяся на воздухе оксидная пленка МдО в силу более высокой плотности, чем у самого магния, растрескивается и не имеет защитных свойств; порошок и стружка магния легко воспламеняются; горячий и расплавленный магний при контакте с водой происходит взрыв.

Магний и его сплавы плохо сопротивляются коррозии, обладают пониженной жидкотекучестью при литье, пластически деформируются лишь при повышенных температурах (225 °C и более). Последнее обусловлено тем, что сдвиг в гексагональной решетке магния при низких температурах осуществляется лишь по плоскости базиса (основание шестигранной призмы). Нагрев до 200–300 °C приводит к появлению дополнительных плоскостей скольжения и, соответственно, повышению пластичности. Малая диффузионная подвижность атомов в магниевых сплавах приводит к замедлению фазовых превращений в них. Поэтому термическаяобработка (диффузионный или рекристаллизационный отжиг, закалка, старение) требует больших выдержек (до 24 ч).

В то же время магниевые сплавы характеризуются высокой удельной прочностью, хорошо поглощают вибрации, не взаимодействуют с ураном. Они хорошо обрабатываются резанием и удовлетворительно свариваются аргонодуговой и контактной сваркой. Основными легирующими элементами в магниевых сплавах являются Мп, Al и Zn.

Марганец повышает коррозионную стойкость и свариваемость сплавов магния. Алюминий и цинк оказывают большое влияние на прочность и пластичность магниевых сплавов: максимальные значения механических характеристик достигаются при введении в сплав 6–7% алюминия или 4–6% цинка. Эти элементы (Al, Zn) образуют с магнием упрочняющие фазы, выделяющиеся в мелкодисперсном виде после закалки со старением.

Цирконий, титан, щелочноземельные (Са) и редкоземельные (Се, 1а) металлы и торий измельчают зерно, раскисляют сплав, повышают его жаропрочность.

По технологии изготовления изделий магниевые сплавы разделяют на литейные (маркировка «МЛ») и деформируемые («МА»). Магниевые сплавы подвергаются различным видам термической обработки.

Так, для устранения ликвации в литых сплавах (растворения выделившихся при литые избыточных фаз и выравнивания химического состава по объему зерен) проводят диффузионный отжиг (гомогенизацию) фасонных отливок и слитков (400–490 °C, 10–24 ч). Наклеп снимают рекристаллизационным отжигом при 250–350 "С, в процессе которого уменьшается также анизотропия механических свойств, возникшая при пластической деформации.

Магниевые сплавы в зависимости от состава могут упрочняться закалкой (часто с охлаждением на воздухе) и последующим старением при 150–200 о С (режим Тб). Ряд сплавов закаливается уже в процессе охлаждения отливок или поковок и может сразу упрочняться искусственным старением (минуя закалку). Но в большинстве случаев ограничиваются только гомогенизацией (закалкой) при 380–540 °C (режим Т4), т. к. последующее старение, повышая на 20–35 % прочность, приводит к снижению пластичности сплавов. Литейные сплавы.

В литых магниевых сплавах повышения механических свойств добиваются измельчением зерна посредством перегрева расплава или его модифицирования добавками мела или магнезита.

При этом в расплаве образуются твердые частицы, становящиеся центрами кристаллизации. Для предотвращения возгорания магниевых сплавов их плавку ведут в железных тиглях под слоем флюса, а разливку – в парах сернистого газа, образующегося при введении серы в струю металла. При литье в песчаные формы в смесь вводят специальные добавки (фториды алюминия) для уменьшения окисления магния. Среди литейных магниевых сплавов широкое применение нашли сплавы МЛ5 и МЛ6, отличающиеся повышенными литейными и механическими свойствами. Они могут упрочняться как гомогенизацией и закалкой на воздухе (Т4), так и добавочным старением (Т6).

Деформируемые сплавы.

Деформированный (прессованный) магний обладает более высоким комплексом механических свойств, чем литой.

Деформируемые сплавы производят в виде поковок, штамповых заготовок, горячекатаных полос, прутков и профилей. Температурные интервалы технологических процессов обработки давлением магниевых сплавов находятся в следующих пределах: прессование при 300–480 °C, прокатка при 440–225 °C и штамповка (в закрытых штампах) при 480–280 °C. Хорошей коррозионной стойкостью, свариваемостью и технологической пластичностью отличается сплав МА1, относящийся к группе сплавов низкой прочности.

Сплав МА2-1 сочетает в себе оптимальный комплекс механических и технологических свойств (хорошо сваривается, штампуется), но подвержен коррозии под напряжением. Жаропрочным (до 250 °C) является сплав системы (Мд-Zn-Zr) МА14. Сплав упрочняется искусственным старением (режим Т5) после прессования и охлаждения на воздухе. Он характеризуется повышенными механическими свойствами, но склонен к образованию при прокаткегорячих трещин.

Применение магниевых сплавов. Из сплавов магния изготавливают корпуса ракет, насосов, приборов, топливные и кислородные баки, рамы двигателя, кожухи. Так, сплавы МЛ5 и МЛ6 используются для литья тормозных барабанов, штурвалов, коробок передач, МЛ10 – деталей приборов высокой герметичности.

Арматуры, бензо– и маслосистемы, а также сварные детали изготавливают из деформируемых сплавов МА1, высоконагруженные детали – из МА14.