- •2.Факторы успешного реинжиниринга.

- •5.Бизнес-процессы. Построение моделей бизнес-процессов.

- •9.Обеспечение технологичности конструкции изделия.

- •3.Организационные аспекты реинжиниринга.

- •4.Организационная взаимосвязь руководителя, владельца ресурса и владельца процесса.

- •6. Методология idef0.

- •7.Объектно-ориентированный подход при построении моделей процессов.

- •8.Технологическая подготовка производства.

- •11.Классификация промышленных объектов управления.

- •10.Технологические процессы в подготовке производства.

- •36.Датчики для измерения углеродного потенциала контролируемых атмосфер.

- •12.Проектирование технологических процессов. Методы.

- •35.Виды автоматизации в современных термических цехах.

- •14.Проектирование средств технологического оснащения.

- •13.Сапр тп.

- •15.Стадии проектирования и состав проектов автоматизации технологических процессов.

- •17.Стадии проектирования. Состав проектной документации.

- •19.Задание на выполнение работ по автоматизации тп.

- •16.Задание на проектирование, исходные данные и материалы.

- •27.Управление производственными заданиями.

- •18.Состав рабочей документации.

- •25.Построение объектно-ориентированных моделей тпп.

- •21.Задание на проектирование помещений систем автоматизации, операторские пункты и помещения датчиков, проемы и закладные устройства.

- •22.Задание на проектирование кабельных сооружений, обеспечение средств автоматизации электроэнергией, сжатым воздухом.

- •20.Задание на проектирование помещений систем автоматизации.

- •29.Примеры организации производства в термических цехах.

- •26.Функционирование астпп в едином информационном пространстве.

- •28.Организация автоматического управления тп в термическом цехе.

- •33.Диапазон выходных значений датчиков. Точность.

- •2.3. Диапазон выходных значений

- •2.4. Точность

- •31.Классификация датчиков.

- •32.Передаточная функция. Диапазон измеряемых значений датчиков.

- •2.1. Передаточная функция

- •2.2. Диапазон измеряемых значений (Максимальный входной сигнал)

- •30.Датчик. Назначение датчиков. Сигналы датчиков.

20.Задание на проектирование помещений систем автоматизации.

Задание содержит исходные данные и требования к проектированию помещений, предусматриваемых проектом автоматизации в строительной, сантехнической и электротехнической частях проектов с учетом условий работы технических средств и особенностей деятельности оперативного персонала.

Задание в части противопожарных мероприятий содержит требования по устройству автоматического (при необходимости) или другого вида пожаротушения и пожарной сигнализации.

Строительная часть задания содержит:

а) схему планировки помещений с указанием назначения каждого помещения и изложением условий расположения отдельных помещений систем автоматизации в производственном здании;

б) планы помещений, в которых должны быть предусмотрены фундаменты или строительные конструкции для установки управляющих вычислительных машин, щитов и пультов с нанесением и координацией каналов для проемов и закладных частей;

в) данные о необходимых площадях, высоте помещений, размерах дверных проемов и проходов к помещениям, о монтажных проемах (при необходимости), о нагрузках на перекрытие, освещенности;

г) требования к строительным конструкциям по звуко- и виброизоляции, защите от влияния магнитных полей производственных электроустановок и электрооборудования (при необходимости), тепло- или гидроизоляции и др.;

д) рекомендации по оформлению помещений, выбору отделочных материалов с учетом назначения помещений и устанавливаемого в нем оборудования и мебели.

В сантехнической части задания указываются параметры воздушной среды, требования к отоплению, вентиляции, оговаривается необходимость выполнения (для некоторых помещений) систем кондиционирования воздуха.

В задании в части проектирования систем освещения указывается отдельно для каждого помещения требуемое значение освещенности (рабочее и аварийное), плоскости нормирования и качество освещения (отсутствие резких контрастов, бликов и т. д.), напряжение сети, расположение розеток, вид проводки (открытая, скрытая).

29.Примеры организации производства в термических цехах.

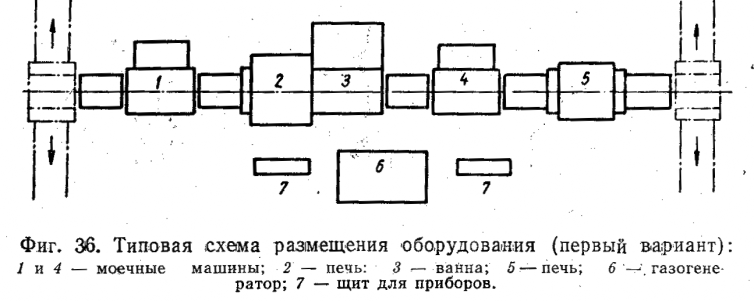

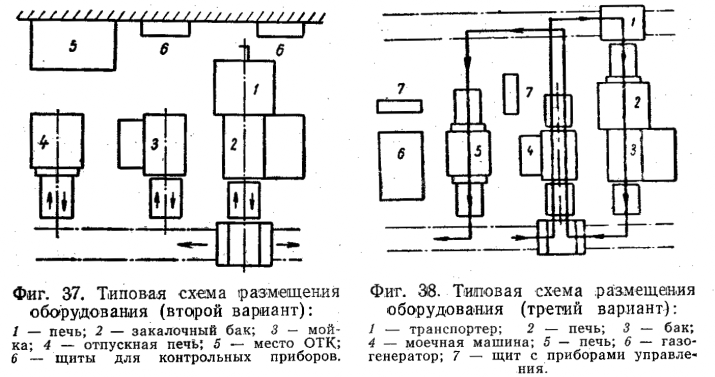

На фиг, 36—38 приводятся типовые схемы размещения оборудования в термических цехах.

Размещение оборудования в линию по первой схеме позволяет полностью автоматизировать процесс обработки с применением комплексных агрегатов. Такое размещение предпочтительно, когда детали после термической обработки перемещаются на дальнейшую обработку в том же направлении. При таком размещении оборудования обрабатываемые детали должны иметь близкие размеры.

По второй схеме оборудование располагают параллельными рядами. Каждая установка может быть использована независимо от другой. Во многих случаях моечная машина и отпускная печь могут обслужить две или три закалочные установки. При таком размещении оборудования требуется два передаточных механизма; особенно удобен конвейер.

Третья схема размещения оборудования удобна при наличии большого разнообразия обрабатываемых деталей (при серийном характере производства). В этом случае используются камерные газовые или электрические печи с радиационным нагревом, с контролируемой атмосферой. Загрузка и разгрузка печей производятся с противоположных концов. Схема предусматривает только одну моечную машину и один передаточный механизм, которым может быть рольганг.

Все три схемы размещения оборудования могут быть использованы в качестве принципиальных при размещении любого количества оборудования.