- •Часть I

- •1. Свойства и строение металлов

- •Свойства металлов

- •Кристаллическое строение металлов

- •Типы кристаллических решеток важнейших металлических элементов

- •1.3. Дефекты строения кристаллических тел

- •1.3.1. Точечные дефекты

- •1.3.2. Линейные дефекты

- •1.3.3. Теоретическая и фактическая прочность

- •1.3.4. Поверхностные дефекты

- •2. Кристаллизация металлов

- •2.1. Энергетические условия кристаллизации

- •2.2. Механизм процесса кристаллизации

- •3. Механические свойства металлов

- •3.1. Общая характеристика механических свойств

- •3.2. Механические свойства, определяемые при статических испытаниях

- •3.3 Порог хладноломкости

- •3.4. Основные направления повышения прочности металлов. Конструктивная прочность

- •4. Деформация и разрушение металлов

- •4.1. Виды напряжений

- •4.2. Упругая и пластическая деформации металлов

- •4.3. Сверхпластичность металлов и сплавов

- •4.4. Разрушение металлов

- •5. Влияние нагрева на структуру и свойства деформированного металла

- •5.1. Возврат и полигонизация

- •5.2. Рекристаллизация

- •5.3. Холодная и горячая деформации

- •6. Строение и свойства типовых двухкомпонентных сплавов

- •6.1. Понятие о физико-химическом анализе

- •6.2. Диаграмма состояния систем с полной растворимостью компонентов в твердом состоянии

- •6.3. Применение правила отрезков

- •6.5. Внутрикристаллическая ликвация

- •6.5. Диаграммы состояния систем с ограниченной растворимостью компонентов в твердом состоянии с эвтектическими и перитектическими превращениями

- •6.6. Понятие об эвтектоидном и перитектоидном превращениях.

- •6.7. Диаграммы состояния системы, образующей химическое соединение.

- •7. Железо и сплавы на его основе

- •7.1. Компоненты и фазы в системе железо-углерод

- •7.2. Диаграмма состояния железо-цементит (метастабильное равновесие)

- •7.3. Диаграмма состояния железо-графит

- •7.4. Углеродистые стали

- •8. Углеродистые стали

- •8.1. Влияние углерода на свойства стали

- •8.2. Влияние примесей на свойства стали

- •8.3. Классификация углеродистых сталей

- •8.4. Стали обыкновенного качества

- •8.5. Качественные углеродистые стали

- •9. Чугуны

- •9.1. Виды чугунов

- •9.2. Факторы, способствующие графитизации

- •9.3. Микроструктура и свойства чугуна

4. Деформация и разрушение металлов

4.1. Виды напряжений

Деформацией называется изменение размеров и формы тела под воздействием приложенных сил. Деформация вызывается действием внешних сил, приложенных к телу, или различными физико-механическими процессами, происходящими в самом теле (например, изменением объема отдельных кристаллов при фазовых превращениях или вследствие температурного градиента). При этом напряжения1) в случае одноосного растяжения S = P/F.

Сила Р, приложенная к некоторой площадке F, обычно не перпендикулярна к ней, а направлена под некоторым углом, поэтому в теле возникают нормальные и касательные напряжения (рис. 21, а). Напряжения могут быть: истинными – когда силу относят к сечению, существующему в данный момент деформации: условными – когда силу относят к исходной площади сечения. Истинные касательные напряжения обозначают t и нормальные S, а условные соответственно τ и σ. Нормальные напряжения подразделяют на растягивающие (положительные) и сжимающие (отрицательные).

Рис. 21. Образование нормальных а и касательных напряжений в случае

приложения силы Р к площадке F (а) и эпюры растягивающих напряжений

при различных концентраторах напряжений (б); σн – номинальное (среднее)

напряжение (показано штриховой линией); σк – максимальные напряжения

Наличие

в испытуемом образце (изделии)

механических

надрезов,

трещин,

внутренних дефектов металла

(металлургического, технологического

или эксплуатационного происхождения),

сквозных

отверстий,

резких переходов от толстого к тонкому

сечению приводит к неравномерному

распределению напряжений, создавая у

основания

надреза пиковую концентрацию нормальных

напряжений (рис. 21, б).

В

связи с этим такие источники концентрации

напряжений называют концентраторами

напряжений. Пик

напряжений σн

тем

больше, чем меньше радиус концентратора

напряжения

и чем больше глубина надреза с:

![]() ,

где σн

– номинальное (среднее) напряжение.

,

где σн

– номинальное (среднее) напряжение.

Так как напряжения вызываются разными причинами, то различают временные напряжения, обусловленные действием внешней нагрузки и исчезающие после ее снятия, и внутренние остаточные напряжения, возникающие и уравновешивающиеся в пределах тела без действия внешней нагрузки.

1) Понятие напряжение введено для оценки величины нагрузки, не зависящей от размеров деформируемого тела.

Внутренние остаточные напряжения возникают в процессе быстрого нагрева или охлаждения металла вследствие неоднородного расширения (сжатия) поверхностных и внутренних слоев. Эти напряжения называют тепловыми, или термическими. Кроме того, напряжения появляются в процессе кристаллизации, при неоднородной деформации, при термической обработке вследствие неоднородного протекания фазовых превращений по объему. Их называют фазовыми, или структурными.

4.2. Упругая и пластическая деформации металлов

Упругая деформация. Упругой деформацией называют деформацию, влияние которой на форму, структуру и свойства тела устраняется после прекращения действия внешних сил. Упругая деформация не вызывает заметных остаточных изменений в структуре и свойствах металла; под действием приложенной нагрузки происходит только незначительное относительное и обратимое смещение атомов. При растяжении монокристалла возрастают расстояния между атомами, а при сжатии атомы сближаются. При таком смещении атомов из положения равновесия нарушается баланс сил притяжения и электростатического отталкивания, поэтому после снятия нагрузки смещенные атомы вследствие действия сил притяжения или отталкивания возвращаются в исходное равновесное состояние и кристаллы приобретают свою Первоначальную форму и размеры.

Пластическая деформация. При возрастании касательных напряжений выше определенной величины деформация становится необратимой. При снятии нагрузки устраняется лишь упругая составляющая деформации. Часть же деформации, которую называют пластической, остается. При пластической деформации необратимо изменяется структура металла, а следовательно, и его свойства.

Пластическая деформация осуществляется скольжением и двойникованием.

Схема упругой и пластической деформации металла с кубической структурой, подвергнутого действию касательных напряжений, показана на рис. 22.

С кольжение

в кристаллической решетке протекает

по плоскостям и направлениям с

наиболее плотной упаковкой атомов, где

сопротивление сдвигу наименьшее.

кольжение

в кристаллической решетке протекает

по плоскостям и направлениям с

наиболее плотной упаковкой атомов, где

сопротивление сдвигу наименьшее.

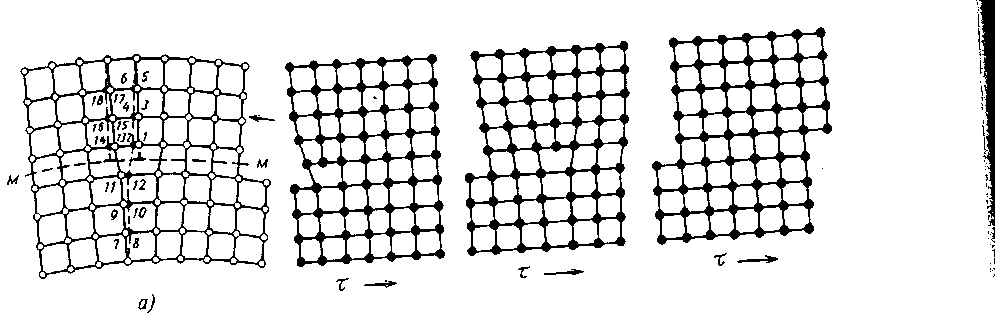

Рис. 22. Схемы упругой и пластической деформации металла под действием напряжения сдвига τ: а – первоначальный кристалл; б – упругая деформация; в – увеличение упругой и появление пластической деформации, вызванной скольжением при нагружении, больше предела упругости; г – напряжение, обусловливающее появление сдвига (после сдвига сохранилась остаточная деформация); д – образование двойника

Это объясняется тем, что расстояние между соседними атомными плоскостями наибольшее, т. е. связь между ними наименьшая. Плоскости скольжения и направления скольжения, лежащие в этих плоскостях, образуют систему скольжения. В металлах могут действовать одна или одновременно несколько систем скольжения.

Металлы с кубической кристаллической решеткой (ГЦК и ОЦК) обладают высокой пластичностью, так как скольжение в них происходит во многих направлениях. Металлы с ГПУ структурой менее пластичны и поэтому труднее, чем металлы с кубической структурой, поддаются прокатке, штамповке и другим видам деформации.

Процесс скольжения не следует представлять как одновременное передвижение одной части кристалла относительно другой.

Такой жесткий или синхронный сдвиг потребовал бы напряжений, в сотни или даже тысячи раз превышающих те, при которых в действительности протекает процесс деформации.

Скольжение осуществляется в результате перемещения в кристалле дислокаций (рис. 23). При действии вдоль плоскости скольжения касательных напряжений в направлении, указанном стрелкой, атомы вблизи ядра дислокации перемещаются справа налево на расстояния (1 → 2; 3 → 4; 5 → 6; 7 → 8; 9 → 10; 11 → 12; 13 → 14; 15 → 16; 17 → 18), значительно меньшие межатомных. Атомы смещаются не только в плоскости чертежа, но и во всех атомных слоях, параллельных этой плоскости. Дислокации могут переходить с одной плоскости скольжения на другую. Этот переход (переползание, восхождение) осуществляется добавлением или удалением слоя атомов путем диффузии.

Рис. 23 Движение краевой дислокации, приводящее к образованию ступеньки

единичного сдвига на поверхности кристалла: а – схема расположения дислокаций;

б-г – этапы передвижения дислокации и выхода ее на поверхность;

τ – напряжение сдвига; М-М – плоскость сдвига

Перемещение дислокации в плоскости скольжения ММ через весь кристалл приводит к смещению (сдвигу) соответствующей части кристалла на одно межплоскостное расстояние (рис. 23, б-г), при этом справа на поверхности кристалла образуется ступенька. Следует иметь в виду, что перемещение дислокаций, образовавшихся в процессе кристаллизации, ограничено. Большие деформации возможны только вследствие того, что движение этих дислокаций вызывает появление или размножение большого количества новых дислокаций в процессе пластической деформации.

Возможность образования дислокаций в процессе деформации была показана в 1950 г. одновременно двумя учеными – Франком и Ридом, но предсказал ее еще в 1940 г. Я.И. Френкель.

Механизм образования дислокации, по Франку и Риду, заключается в том, что закрепленная в точках А и А1 дислокация может под действием касательных напряжений испытывать перемещения, показанные на рис. 24. Линия дислокации, разрастаясь, превращается в дислокационное кольцо. В то же время обе концевые части спиралей, сливаясь, дают дислокацию А – А1 в исходном состоянии. Далее под действием напряжений процесс начинается снова дислокация как бы возвращается в начальное положение и т.д.

Если продолжает действовать напряжение σ, то из одного источника могут образоваться сотни дислокаций и прекратиться действие источника может лишь в том случае, когда на пути развивающейся петли дислокаций встретится препятствие – новые системы дислокаций, частицы избыточных фаз, границы зерна и т. д.

Н а

начальной стадии пластическая деформация

монокристалла осуществляется движением

дислокаций по одной системе плоскостей

– стадия легкого скольжения (рис. 25).

Дислокации на этой стадии перемещаются

сравнительно беспрепятственно на

большие расстояния, обеспечивая

прогрессивную деформацию без значительного

роста действующих напряжений (стадия

I

деформационного упрочнения). После

этого начинается стадия множественного

скольжения – движение дислокации в

двух и более системах. На этой стадии

после значительной деформации

дислокационная структура металла сильно

усложняется и плотность дислокаций

(«лес» дислокаций) возрастает по сравнению

с исходным состоянием на четыре – шесть

порядков, достигая 1011

– 1012

см-2.

Вследствие упругого взаимодействия

между дислокациями сопротивление их

движению сильно возрастает (см. рис. 25)

и для их продвижения внешнее напряжение

должно резко возрасти (стадия II

деформационного упрочнения). Под

влиянием все возрастающего напряжения

развивается поперечное скольжение

винтовых дислокаций, т. е. скольжение с

переходом из одной разрешенной плоскости

скольжения в другую. Это приводит к

частичной релаксации напряжений,

аннигиляции отдельных дислокаций

разного знака и группировке дислокаций

в объемные ячейки, внутри которых

плотность дислокаций меньше, чем в

стенках ячеек. Наступает III

стадия деформации, когда происходит

так называемый динамический

возврат, который

приводит

к уменьшению деформационного

упрочнения

(см. рис. 25).

а

начальной стадии пластическая деформация

монокристалла осуществляется движением

дислокаций по одной системе плоскостей

– стадия легкого скольжения (рис. 25).

Дислокации на этой стадии перемещаются

сравнительно беспрепятственно на

большие расстояния, обеспечивая

прогрессивную деформацию без значительного

роста действующих напряжений (стадия

I

деформационного упрочнения). После

этого начинается стадия множественного

скольжения – движение дислокации в

двух и более системах. На этой стадии

после значительной деформации

дислокационная структура металла сильно

усложняется и плотность дислокаций

(«лес» дислокаций) возрастает по сравнению

с исходным состоянием на четыре – шесть

порядков, достигая 1011

– 1012

см-2.

Вследствие упругого взаимодействия

между дислокациями сопротивление их

движению сильно возрастает (см. рис. 25)

и для их продвижения внешнее напряжение

должно резко возрасти (стадия II

деформационного упрочнения). Под

влиянием все возрастающего напряжения

развивается поперечное скольжение

винтовых дислокаций, т. е. скольжение с

переходом из одной разрешенной плоскости

скольжения в другую. Это приводит к

частичной релаксации напряжений,

аннигиляции отдельных дислокаций

разного знака и группировке дислокаций

в объемные ячейки, внутри которых

плотность дислокаций меньше, чем в

стенках ячеек. Наступает III

стадия деформации, когда происходит

так называемый динамический

возврат, который

приводит

к уменьшению деформационного

упрочнения

(см. рис. 25).

Дислокации, движущиеся в деформированном металле, порождают большое число дислоцированных атомов и вакансий.

Двойникование. Пластическая деформация некоторых металлов, имеющих плотноупакованные решетки К12 и Г12, кроме скольжения может осуществляться двойникованием, которое сводится к переориентации части кристалла в положение, симметричное по отношению к первой части относительно плоскости, называемой плоскостью двойникования. Двойникование подобно скольжению сопровождается прохождением дислокаций сквозь кристалл. По сравнению со скольжением двойникование имеет меньшее значение. В металлах с ГЦК и ОЦК-решеткой двойникование наблюдается только при больших степенях деформирования и низких температурах.

Пластическая деформация поликристаллов. Пластическая деформация поликристаллического металла протекает аналогично деформации монокристалла путем сдвига (скольжения) или двойникования. Формоизменение металла при обработке давлением происходит в результате пластической деформации каждого зерна. Плоскости и направления скольжения в каждом зерне различные. При увеличении внешней силы скольжение первоначально начинается в наиболее благоприятно ориентированных зернах, где достигнуто критическое касательное напряжение. Движение дислокаций, начавшееся в одном зерне, не может переходить в соседнее зерно, так как в нем системы скольжения ориентированы по-иному.

Достигнув зерна, дислокации останавливаются. Однако напряжения от скопления дислокации у границы зерна могут упруго распространяться через границу и привести в действие источники Франка – Рида в соседнем зерне. В этом случае имеет место «эстафетная» передача деформации от одного зерна к другому. Границы зерна тормозят движение дислокаций. Поэтому в поли-кристаллическом металле стадия 1 практически отсутствует, а во 2 стадии деформационного упрочнения – коэффициент упрочнения выше (см. рис. 25).

Первоначально под микроскопом на предварительно полированных и деформированных образцах можно наблюдать следы скольжения в виде прямых линий, которые одинаково ориентированы в пределах отдельных зерен.

П ри

большой деформации в результате процессов

скольжения зерна меняют свою форму. До

деформации зерно имело округлую форму

(рис. 26, а), после деформации в результате

смещения

по плоскостям скольжения зерна

вытягиваются в направлении действующих

сил Р,

образуя

волокнистую или слоистую структуру

(рис. 26, б). Одновременно c

изменением формы зерна внутри него

происходит формирование субзерен и

увеличение угла разориентировки между

ними.

ри

большой деформации в результате процессов

скольжения зерна меняют свою форму. До

деформации зерно имело округлую форму

(рис. 26, а), после деформации в результате

смещения

по плоскостям скольжения зерна

вытягиваются в направлении действующих

сил Р,

образуя

волокнистую или слоистую структуру

(рис. 26, б). Одновременно c

изменением формы зерна внутри него

происходит формирование субзерен и

увеличение угла разориентировки между

ними.

Текстура деформации. При большой степени деформации возникает преимущественная ориентация кристаллографических плоскостей и направлений в зернах. Закономерная ориентация кристаллитов относительно внешних деформационных сил получила название текстуры (текстура деформации).

Ч ем

больше степень деформации, тем большая

часть кристаллических зерен получает

преимущественную ориентацию (текстуру).

Характер текстуры зависит от природы

металла и вида деформации (прокатка,

волочение и т. д.). Кристаллографическую

текстуру не следует отождествлять с

волокнистой структурой, волокнистость

иногда может и не сопровождаться

текстурой. Образование текстуры

способствует появлению анизотропии

механических и физических свойств.

ем

больше степень деформации, тем большая

часть кристаллических зерен получает

преимущественную ориентацию (текстуру).

Характер текстуры зависит от природы

металла и вида деформации (прокатка,

волочение и т. д.). Кристаллографическую

текстуру не следует отождествлять с

волокнистой структурой, волокнистость

иногда может и не сопровождаться

текстурой. Образование текстуры

способствует появлению анизотропии

механических и физических свойств.

Деформационное упрочнение поликристаллического металла. С увеличением степени холодной (ниже (0,15-0,2) Тпл) деформации свойства, характеризующие сопротивление деформации (σв, σ0,2, HV и др.) повышаются, а способность к пластической деформации (пластичность δ) уменьшается (рис. 27). Это явление получило название наклепа.

Упрочнение металла в процессе пластической деформации (наклеп) объясняется увеличением числа дефектов кристаллического строения (дислокаций, вакансий, межузельных атомов). Повышение плотности дефектов кристаллического строения затрудняет движение отдельных новых дислокаций, а следовательно, повышает сопротивление деформации и уменьшает пластичность. Наибольшее значение имеет увеличение плотности дислокаций, так как возникающее при этом между ними взаимодействие тормозит дальнейшее их перемещение.

Металлы с ГЦК решеткой упрочняются сильнее, чем металлы с ОЦК решеткой. В результате холодной деформации уменьшаются плотность, сопротивление коррозии и повышается электросопротивление. Холодная деформация ферромагнитных металлов (например, железа) повышает коэрцитивную силу и уменьшает магнитную проницаемость