- •5. Классификация приспособлений по их целевому назначению, по степени

- •Классификация станочных приспособлений.

- •Принципы базирования заготовок в приспособлениях. Правило шести точек. Основные и вспомогательные базы.

- •12. Установочные элементы. Конструкции установочных элементов. Основные и вспомогательные опоры. Стандартизация элементов.

- •Постоянные опоры.

- •Опорные призмы.

- •Установочные пальцы.

- •13. Методика расчета допустимого значения погрешности базирования заготовки в приспособлении.

- •14. Силы, действующие на заготовку в процессе обработки. Методика расчета сил зажима.

- •Примеры расчета зажимных усилий. Расчет устройства, предупреждающего смещение заготовки под действием силы.

- •Зажимные устройства, предотвращающие провертывание заготовки в закреплении от действия момента.

- •17. Типы зажимных устройств. Примеры расчета отрыва заготовки от установочных элементов в приспособлениях с зажимными устройствами I типа.

- •18. Типы зажимных устройств. Примеры расчета отрыва заготовки от установочных элементов в приспособлениях с зажимными устройствами II типа.

- •19. Клиновые механизмы. Виды. Расчет основных параметров.

- •21. Рычажные механизмы. Виды. Расчет основных параметров

- •22. Эксцентриковые механизмы. Виды. Расчет основных параметров

- •24. Рычажно-шарнирные механизмы. Виды. Расчет основных параметров.

- •28. Пружинные силовые механизмы. Виды. Расчет основных параметров.

- •31. Пневматические, гидравлические силовые приводы. Виды. Расчет основных параметров.

- •Поршневые двигатели.

- •1. Приводы одностороннего действия.

- •2. Приводы двухстороннего действия.

- •3. Уплотнения.

- •4. Сила на штоке пневмоцилиндра.

- •Гидравлические силовые приводы.

- •32. Магнитные, электромеханические и вакуумные приводы. Виды. Расчет основных параметров.

- •Определение силы на штоке диафрагменного привода.

- •Центробежно-инерционные силовые приводы. Виды. Расчет основных параметров.

- •37.Элементы приспособлений для направления инструмента: кондукторные втулки, копиры и др. Конструктивное исполнение, технические требования на их изготовление, применяемые материалы. Копиры.

- •Кондукторные втулки для сверлильных и расточных станков.

- •1. Неподвижные кондукторные втулки.

- •2. Вращающиеся кондукторные втулки.

- •Кондукторные плиты.

32. Магнитные, электромеханические и вакуумные приводы. Виды. Расчет основных параметров.

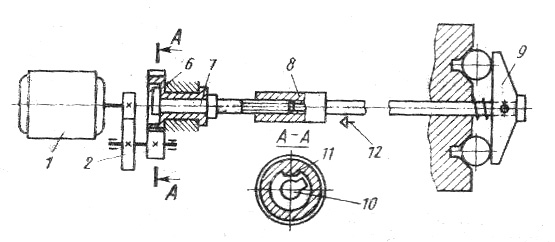

Электромеханический привод

Привод получил малое распространении по ряду причин:

Быстрый износ.Малые развиваемые усилия.Сложность устройства.Необходимость ограничения зажимного усилия и длины рабочего хода.Наличие разгонной муфты

К положительным чертам можно отнести:

- самоторможение, то есть после закрепления детали можно отключить привод;- простота подключения и управления;- не загрязняет рабочее пространство;- высокий КПД;- легко передать энергию на вращающееся устройство.

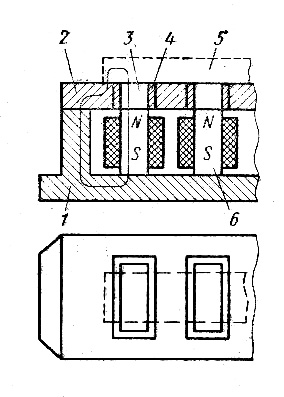

Магнитный привод

Выпускается в двух исполнениях – в виде магнитных плит и магнитных патронов. По способу создания магнитного поля различают:

- электромагнитные;

- магнитные.

Преимущества:- отсутствие движущихся частей;- долговечность;- развивает достаточно высокие усилия зажима, порядка 35…50 Н/см2

Электромагнитные устройства создают большие усилия, чем устройства с постоянными магнитами, но при отключении питания закрепленные детали раскрепляются. Устройства с постоянными магнитами этого недостатка лишены, но для включения/выключения необходим дополнительный привод (механический, пневматический). Применяются, в основном, на плоскошлифовальном оборудовании.

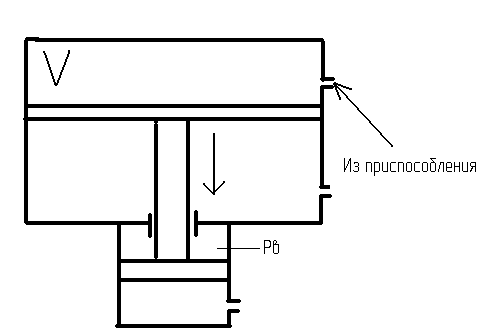

Вакуумные приводы

Вакуумный привод – применяется для закрепления деталей, которые могут быть повреждены от действия сосредоточенных усилий.

рост – остаточное давление в камере

Основной недостаток – вакуумные насосы чувствительны к загрязнению воздуха.

Принцип действия вакуумного привода

Устройство для создания вакуума

от цеховой магистрали

Определение силы на штоке диафрагменного привода.

Усилие на штоке изменяется по мере его движения, т.к. на определенном участке перемещения начинает оказывать сопротивление мембрана. В любом месте хода усилие Q можно определить по графикам зависимости усилия от хода, составляемым для каждого двигателя, с учетом диаметра, толщины и материала мембраны.

Диаметр d опорных шайб (дисков) рекомендуется определять в зависимости от D – диаметра диафрагмы «в свету» и толщины диафрагмы t.

для резинотканевых:

;

;для резиновых:

.

.

Приблизительный расчет усилия Q на штоке одностороннего действия:

Для тарельчатых и плоских мембран из прорезиненой ткани:

в исходном положении штока:

в положении после перемещения на расстояние 0,3D для тарельчатых и 0.07D для плоских мембран:

Для плоских резиновых мембран.

В исходном положении:

В положении, после перемещения на 0,22D:

где D – диаметр диафрагмы «в свету»;

d – диаметр шайбы;

р – давление сжатого воздуха кгс/см2;

Р1 – усилие возвратной пружины, кгс.

Центробежно-инерционные силовые приводы. Виды. Расчет основных параметров.

В нём в качестве источника зажимного усилия используют центробежную силу вращающихся грузов, шарнирно закреплённых на оси

Преимущества:

- отсутствует посторонний источник энергии;

- простота эксплуатации и изготовления;

- не надо передавать усилие и энергию на вращающиеся устройства;

- возможна работа без полного останова привода.

Недостатки:

- ограниченность усилия зажима;

- зависимость усилия зажима от конструкции и частоты вращения;

- сложность регулирования усилия зажима;

- необходимость балансировки.

36. Элементы приспособлений для определения положения инструмента: упоры, шаблоны, установы. Конструктивное исполнение, технические требования на их изготовление, применяемые материалы.

Установы или габариты.

Для установки (наладки) положения стола станка вместе с приспособлением относительно режущего инструмента применяются специальные шаблоны-установы, выполненные в виде различных по форме пластин, призм и угольников. Установы закрепляются на корпусе приспособления; их эталонные поверхности должны быть расположены ниже обрабатываемых поверхностей заготовки, чтобы не мешать проходу режущего инструмента. Чаще всего установы применяют при обработке на фрезерных станках, настроенных на автоматическое получение размеров заданной точности.

Различают высотные и угловые установы. Первые служат для правильного расположения детали относительно фрезы по высоте, вторые – и по высоте и в боковом направлении. Изготовляются из стали 20Х, с цементацией на глубину 0,8 – 1,2 мм с последующей закалкой до твердости HRC 55…60 ед.