4. Грохочение

Грохочение – технологический процесс разделения твердых частиц по классам крупности, а также отделения твердой фазы от жидкой просеиванием через подвижную или неподвижную просеивающую поверхность. Машины и устройства, предназначенные для грохочения, называют грохотами.

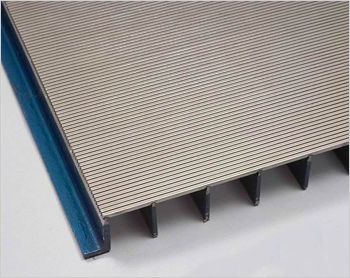

Грохоты могут иметь одну или несколько рабочих (просеивающих) поверхностей. В качестве рабочей поверхности могут использоваться колосниковые решетки с колосниками различной формы (рис.4.1), стальные листовые штампованные (реже просверленные) решета и проволочные сита (сетки) (рис. 4.2).

|

|

|

|

|

Рис. 4.1. Варианты поперечного сечения колосников. |

||||

Листовые решета обычно выпускаются с отверстиями от 10 до 80 мм. Для крупных отверстий применяют колосниковые решетки, для мелких – проволочные сетки.

В последнее время применяют обрезиненные стальные листы и армированный полиуретан. Эти решета дороже стальных, но срок их службы больше в несколько раз.

Проволочные сита изготавливают из легированных износостойких сталей (для грохочения абразивных материалов), капрона и полиэфирных волокон. Сетки характеризуются живым сечением – отношением площади отверстий в свету к общей площади сетки.

Размеры отверстий сеток в свету указываются в мм или мкм. Иногда пользуются числом «меш», т.е. числом квадратных отверстий на один линейный дюйм.

При грохочении полезных ископаемых применяют грохоты различных конструкций (см. схемы грохотов на рис. 4.3):

- подвижные и неподвижные;

- плоские, дуговые, цилиндрические и конические.

Колосниковая решетка 1 (рис. 4.3 а) относится к плоским неподвижным грохотам. Мелкий материал проваливается между колосниками, крупный - сползает вниз по колосникам.

Дуговой грохот (рис. 4.3 б) получил в последнее время применение для мокрого грохочения пульп с крупностью твердых частиц 0,15 – 2,5 мм. Просеивающая поверхность 2 собрана из проволок трапецеидального сечения. Проволоки закреплены на раме, выгнутой по дуге с радиусом 500 – 1000 мм. Длина дуги – около ¼ длины окружности. Пульпа подается на решетку через коробку установленную над грохотом, касательно к рабочей поверхности. Под действием центробежной силы мелкие частицы и вода устремляются под решетку, а крупные частицы сбрасываются с нее как надрешетный продукт.

1

|

2

|

||

3

|

4

|

||

5

|

6

|

7

|

|

8

|

9

|

||

Рис. 4.2. Просеивающие поверхности грохотов. 1 ÷4 – листовые решета, 5, 6 – проволочные сетки; 7 - 9 – шпальтовые сита. |

|||

а

1

Неподвижный колосниковый грохот |

б

2

Дуговой грохот |

в

3

В |

г

5 4 Барабанный грохот |

д 6

7 8

Качающийся на шарнирных стойках |

е

Качающийся на подвесках грохот. |

Рис. 4.3. Схемы грохотов.

Валковый грохот (рис. 4.3 в) имеет подвижную поверхность грохочения, состоящую из большого количества дисков 3, закрепленных на вращающихся валах. Мелкая фракция проваливается вниз, крупная скатывается по дискам.

Барабанный грохот (рис. 4.3 г) имеет поверхность грохочения 4, из стальных листов цилиндрической (реже конической) формы со множеством отверстий, совершающую вращательное движение вокруг своей геометрической оси 5. Мелкая фракция проваливается сквозь отверстия, крупная разгружается через край барабана.

Плоские подвижные грохоты состоят из короба (корпуса) с опорами или подвесами, просеивающих поверхностей, механизма, создающего вибрации (или качания) и привода. По принципу действия разделяют на следующие группы: плоские качающиеся, полувибрационные (гирационные), вибрационные. Вибрационные подразделяются на:

- вибрационные с круговыми вибрациями (инерционные, имеющие простой дебалансный вибратор и самоцентрирующиеся);

- вибрационные с прямолинейными вибрациями (с самобалансным вибратором и резонансные).

Качающиеся грохоты (рис. 4.3 д, е) имеют просеивающую поверхность, совершающую принудительное движение. Так как приводной механизм (эксцентрик) кинематически жестко связан с корпусом (коробом) грохота, траектория движения и величина хода не зависят ни от частоты вращения, ни от загрузки грохота.

ж

10 11

Полувибрационный (гирационный) грохот. |

з

Вибрационный грохот с простым дебалансом. |

и

Вибрационный самоцентрирующийся |

к

19

20

21

Вибрационный самобалансный грохот. |

Рис. 6.1.3. Схемы грохотов (продолжение). |

Вибрационные грохоты (рис. 4.3 з - к) не имеют жесткой кинематической связи просеивающей поверхности с приводным механизмом. Траектория движения и амплитуда свободных колебаний зависят только от динамических факторов: сил инерции, жесткости пружин, величины инерционных масс и т.п..

Полувибрационные грохоты (рис. 4.3 ж) занимают промежуточное положение между качающимися и вибрационными грохотами.

Качание просеивающей поверхности осуществляется от эксцентрикового механизма, кинематически жестко соединенного с коробом, в котором закреплена просеивающая поверхность, следовательно, траектория движения и величина хода не зависят ни от частоты вращения, ни от загрузки грохота.

Центральная часть грохота описывает круговую траекторию с радиусом окружности, равным эксцентриситету r. Концы короба движутся по эллиптическим траекториям, так как они соединены с неподвижной рамой 11 при помощи пружин 10. Вал 14 вращается в двух подшипниках 12, внешние обоймы которых неподвижно закреплены на раме, и в двух подшипниках, внешние обоймы которых установлены на коробе грохота. На валу закреплены шкив 15 и диски 13 с дебалансными грузами, действие которых уравновешивает силы инерции, возникающие при движении короба.

Инерционный грохот с простым дебалансным вибратором (рис. 4.3 з) совершает колебания под действием неуравновешенных масс дебалансов 18, закрепленных на валу 17. Часто дебалансы изготавливают заодно со шкивами или закрепляют прямо на шкивах (дебалансный шкив). Вал 17 эксцентричности не имеет и вращается в двух подшипниках, закрепленных на коробе. Короб установлен на пружинных опорах (или подвесах) 16. Ось вращения вала в процессе работы непрерывно колеблется в зависимости от нагрузки на грохот. Это отрицательно влияет на работу привода (как правило, ременной передачи).

Самоцентрирующийся инерционный грохот (рис. 4.3 и) сходен по устройству с предыдущей конструкцией, но имеет эксцентричный вал.

Массу дебалансных грузов подбирают так, чтобы центробежная сила при их вращении уравновешивала центробежную силу, возникающую при движении короба по круговой траектории на радиусе, равном эксцентриситету вала:

P*r = G*R, где: 4.1

P - масса грохота с материалом [кг] ;

r - радиус эксцентриситета вала [мм];

G - масса дебалансных грузов [кг];

R - расстояние от центра тяжести дебалансов до оси вращения [мм].

При соблюдении равенства 4.1 короб грохота будет описывать круговые движения вокруг оси вала, а ось вала (шкива) останется неподвижной в пространстве. Таким образом, в процессе работы происходит самоцентрирование. Если масса дебалансов недостаточна или избыточна, ось вала (шкива) начнет описывать некоторую окружность в пространстве, однако амплитуда перемещения вала в пространстве будет незначительной и существенного влияния на работу ременной передачи не окажет. Следовательно, самоцентрирующийся грохот не требует тщательного подбора массы дебалансных грузов.

Самобалансный грохот (рис. 4.3 к) имеет двойной дебаланс. Основная его часть - два вала 19, эксцентричные части которых являются дебалансными грузами. Оба вала соединены между собой шестернями 20 одинакового диаметра, т.е. угловые скорости валов равны. Вибратор жестко соединен с коробом, его колебания направлены по оси Х-Х, перпендикулярной оси Y-Y, соединяющей центры двойного дебаланса. Силы, действующие по оси Y-Y, уравновешивают друг друга, т.к. они равны по величине и противоположны по направлению. Колебания этих грохотов прямолинейны и совершаются под углом α к плоскости сита, перпендикулярно плоскости, в которой расположены наклонные пружинные стойки 21.

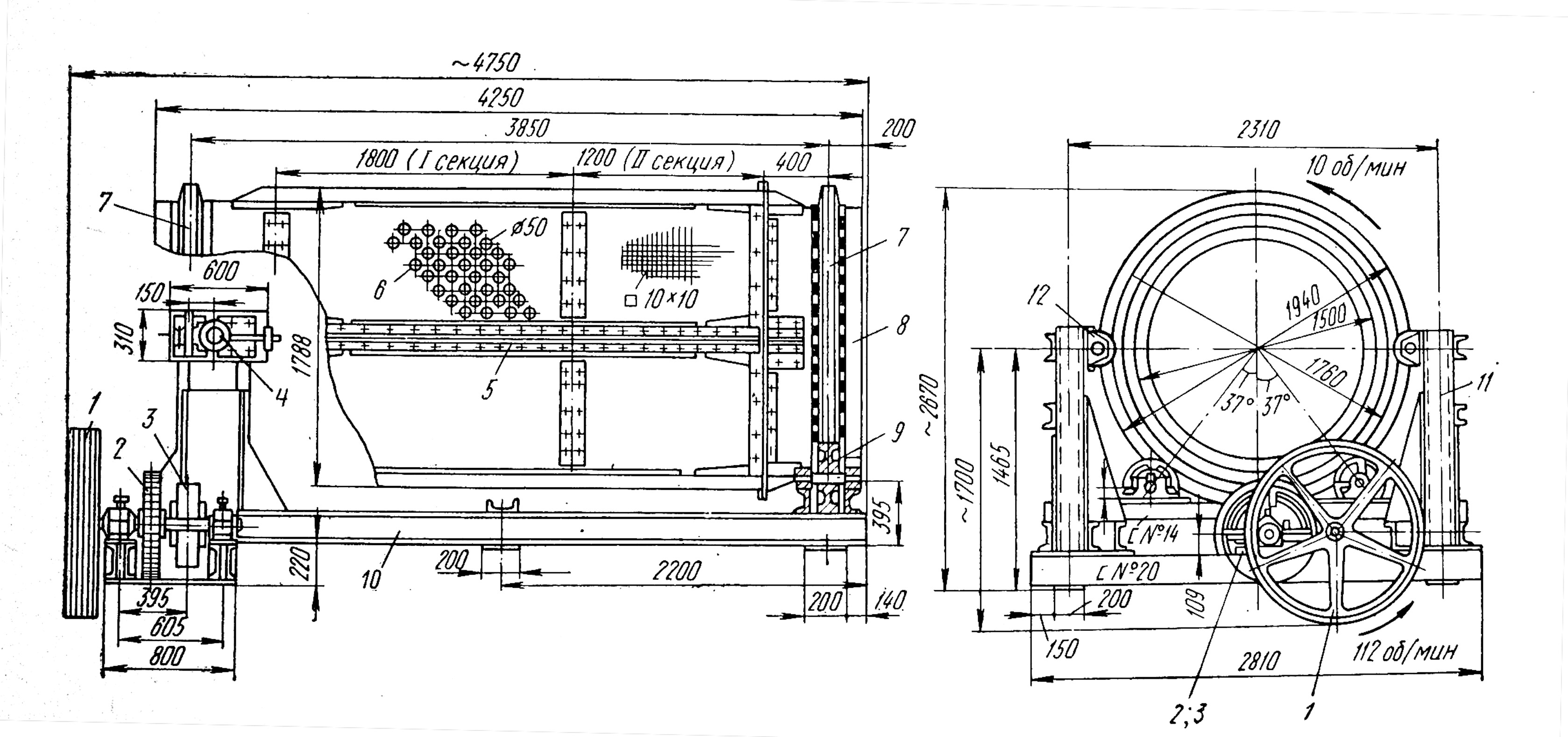

На рис. 4.4. показан чертеж барабанного грохота.

|

Рис. 4.4. Барабанный грохот. 1 – Шкив; 2 – Зубчатая передача; 3 – Ведущий ролик; 4 – Упорный ролик; 5 - Каркас грохота; 6 – Просеивающая поверхность; 7 – Бандаж; 8 – Гладкая царга; 9 – Опорный ролик; 10 – Рама грохота; 11 – Стойка; 12 – Поддерживающий ролик. |

Исходный материал загружают в барабан в верхнем конце. Материал за счет трения поднимается при вращении барабана, а затем скатывается вниз. Мелкие куски проваливаются сквозь отверстия, крупные выходят из нижнего конца барабана. На рис. 4.5 показан внешний вид и приведены технические данные барабанного грохота, предназначенного для рассева сыпучих материалов насыпной массой более 2000 кг/м3. Конструктивные особенности – привод барабана открытой зубчатой передачей и наружный каркас барабана.

|

Производительность – 600 т/час Диаметр – 1600 мм Длина – 2560 мм Площадь просеивающей поверхности – 12,7 м2 Частота вращения - 12 ÷ 14 мин-1 Мощность привода – 37 кВт Габариты [мм] - 4131х3226х2781. Масса – около 7000 кг |

||||

Электро-двигатель |

Кожух Редуктор |

Ведущая звездочка |

Царга барабана Барабан |

Рама |

Ролики опорные |

Рис. 4.5. Барабанный грохот.

На рис. 4.6 показана фотография вибрационного грохота SLB 0116, предназначенного, в основном, для работы на углеобогатительных фабриках. Основные конструктивные особенности – наличие трех вибраторов по два дебаланса в каждом; привод вибраторов осуществляется не клиноременной передачей, а карданными валами.

|

Дебалансы

Короб

Сито

Пружинные опоры

Карданные шарниры

Электродвигатель

Связь бортов короба

|

Рис. 4.6. Вибрационный грохот SLB 0116. |

|

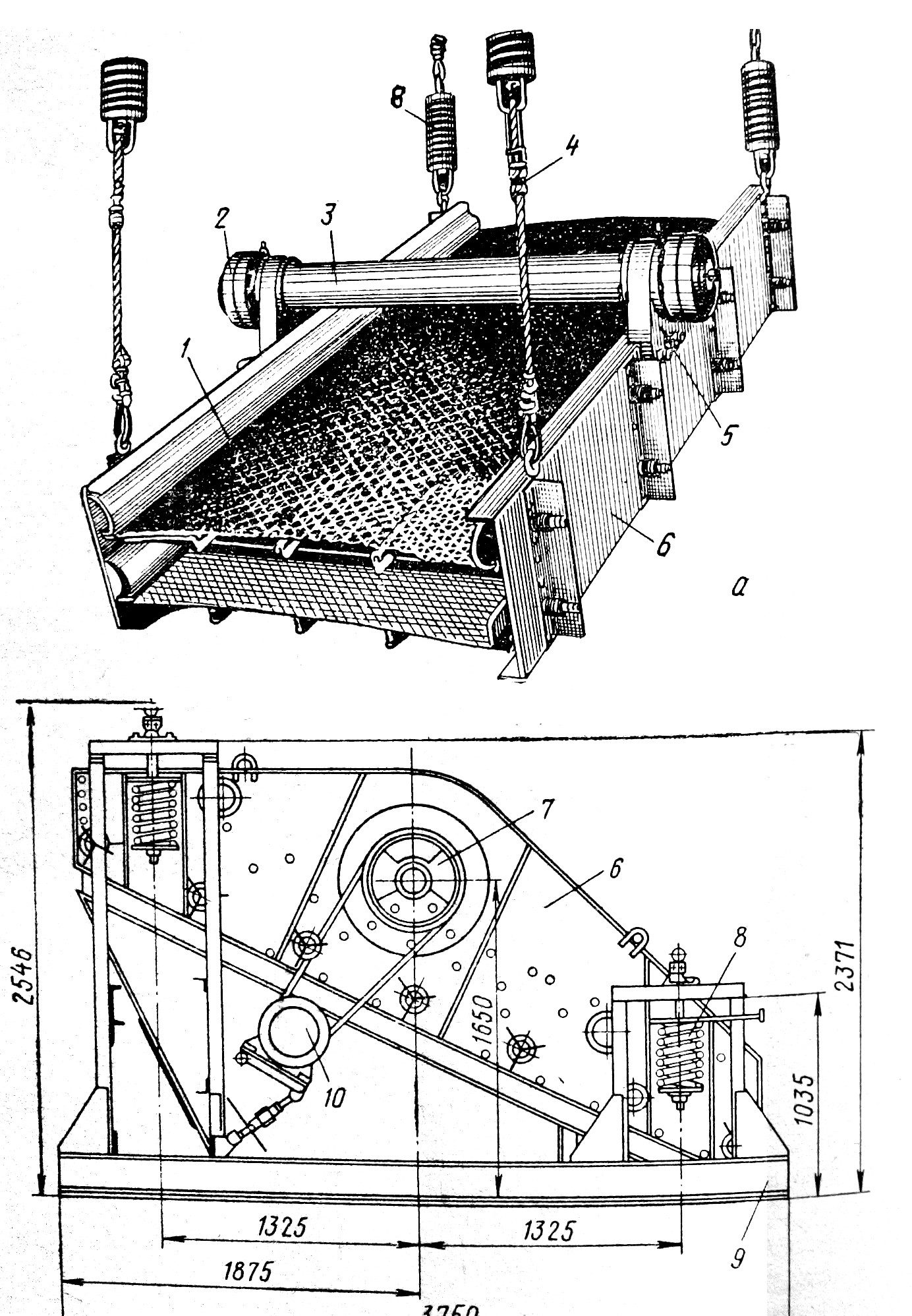

На рис 4.7. - а показан однодечный грохот тяжелого типа ГИТ – 71М, предназначенный для работы на рудообогатительных фабриках.

|

Шкив – дебаланс

Короб

Сито Пакеты пружин Опорная площадка под пакет пружин

|

|

Рис. 4.7. |

|

|

а. Вибрационный грохот ГИТ - 71М |

|

б. Вибрационный колосниковый грохот |

В табл. 4.1 приведены технические характеристики вибрационных грохотов с простым дебалансным вибратором.

Таблица 4.1.

Техническая характеристика некоторых вибрационных грохотов с простым дебалансным вибратором.

Характеристика |

Тип грохота |

|||||

ГВР-1Б |

ГВР-11 |

С-724 |

СМ-690Б |

ГИТ-61 |

||

Производительность, т/час |

До 60 |

До 80 |

350 |

450 |

900 |

|

Ширина сита, мм |

1250 |

1500 |

1250 |

1500 |

2000 |

|

Длина сита, мм |

2500 |

3000 |

2500 |

3000 |

4000 |

|

Число сит |

2 |

1 |

||||

Угол наклона короба, град |

10 - 25 |

5 - 25 |

15 |

30 |

15 |

|

Площадь сита, м2 |

3,15 |

4,5 |

3,15 |

4,5 |

8 |

|

Амплитуда колебаний короба, мм |

5 |

6 |

||||

Частота колебаний, мин-1 |

1200 |

1000 |

800 |

|||

Размеры отверстий верхнего сита, мм |

25 |

70-125 |

75-200 |

|||

Размеры отверстий нижнего сита, мм |

13 |

- |

- |

- |

||

Максимальная крупность кусков в питании, мм |

100 |

750 |

1000 |

1300 |

||

Мощность электродвигателя, кВт |

3,8 |

3.8 |

10 |

14 |

20 |

|

Масса без электродвигателя, т |

1,6 |

1,7 |

3,4 |

5 |

9,5 |

|

На рис. 4.7. – б показан внешний вид, а в табл. 4.2 приведены характеристики вибрационных грохотов производства ОАО «Дробмаш» (г. Выкса Нижегородской области) с колосниковой решеткой.

Табл. 4.2.

Характеристики вибрационных грохотов с колосниковой решеткой.

Модель |

Тип грохота |

Размер просеи-вающей поверх-ности, мм |

Число ярусов сит (колосников) |

Угол наклона, град |

Размер куска исходного материала, макс., мм |

Размер ячеек сит (щель между колосниками), мм |

Мощность двигателя основного привода, кВт |

Масса без ЗИП, т |

Габаритные размеры L x b x h, мм |

ДРО-575 |

- |

900х1650 |

1 |

10 |

300 |

60 |

5,5 |

1,52 |

1950 х 1940 х 1100 |

ДРО-633* |

ГИТ-41 |

1500х3000 |

1 |

10-30 |

1000 х 700 х 500 |

40-250 |

15 |

5,45 |

3100 х 2200 х 1500 |

На рис. 4.8. приведен внешний вид самоцентрирующихся грохотов, на рис. 4.9 - фотография трехдечного самобалансного грохота.

|

Рис. 4.8. Самоцентрирующиеся грохоты: а – подвесной, б – опорный.

1 – Сито; 2 – Шкив - дебаланс; 3 – Вибратор; 4 - Подвеска; 5 – Подшипник в корпусе; 6 – Короб; 7 – Шкив; 8 – Пружина; 9 – Рама грохота; 10 - Электродвигатель.

|

|

Вибратор.

Шкив

Короб.

Сито

|

Рис. 4.9. Самобалансный грохот ОАО «Дробмаш». |

|

Каждая из конструкций грохотов имеет свои достоинства и свои недостатки. В каждом конкретном случае при выборе оборудования следует ориентироваться на опыт работы на аналогичном сырье и результатам экспериментов.

алковый

грохот

алковый

грохот