Схемы основных способов дробления

Способ |

Схема |

Примечания |

Раздавливание |

|

Кусок под действием дробящего усилия деформируется во всем объеме и разрушается, когда внутренние напряжения превысят предел прочности сжатию. |

Раскалывание |

|

Кусок разрушается на части в местах наибольшей концентрации давления от клинообразного измельчителя. |

Удар |

|

Ударное дробление происходит в результате динамической нагрузки (удара) Удар может быть стесненным (кусок разрушается между двух рабочих поверхностей), и свободным (кусок разрушается в результате столкновения с рабочим органом в полете или падении). |

Истирание |

|

Наиболее дорогой способ измельчения, связанный с большим расходом энергии и износом рабочих органов. |

Раздавливание с раскалыванием, ударом и изгибом. |

|

Сочетание раздавливания с раскалыванием, ударом и изгибом применяется в щековых дробилках (см. ниже). |

Раздавливание с изгибом |

|

Раздавливание с изгибом применяется в конусных дробилках крупного дробления. |

3. Типы дробильных машин.

Щековые дробилки (англ. – jaw crusher) относятся к машинам периодического действия. Применяются для крупного дробления различных материалов.

По характеру движения различают дробилки с простым и сложным качанием щеки (рис. 3.1). Конструкция дробилок с простым качание щеки была разработана в 1858 г. и без особых изменений применяется до сих пор в силу простоты и надежности. Достигаемое усилие раздрабливания – до 20 МН (2000000 кг).

Дробилка с простым качанием щеки.

6 1 2 5 8 4 7

9 10 |

Д 6

1 2 8 7

9 10 |

Рис. 3.1. Кинематические схемы щековых дробилок. 1 – неподвижная щека, 2 – подвижная щека, 3 – ось подвеса, 4 – передняя распорная плита, 5 – шатун, 6 – эксцентриковый вал, 7 – задняя распорная плита, 8 – устройство регулирования разгрузочной щели, 9 – тяга, 10 – пружина.

|

|

На рис. 3.2 приведен продольный разрез дробилки с длиной зева 2100 мм и шириной зева 1500 мм (завод «Волгоцемтяжмаш»), рассчитанной на дробление весьма крепких горных пород (крепостью до 18 -20 по шкале Протодьяконова).

Рис. 3.2.

Продольный разрез дробилки 2100 мм х 1500 мм.

1 – Неподвижная щека;

2 – Ось подвижной щеки;

3 – Головка шатуна;

4 – Маховик;

5 – Упорный клин;

6 – Отжимной болт;

7 – Пружина;

8 – Распорная плита задняя;

9 – Шатун;

10 – Подвижная щека

11 – Футеровка.

В дробилках со сложным движением щеки шатуном служит подвижная щека, надетая на эксцентриковый вал (см. рис. 3.3). Направление вращения вала выбирается таким, чтобы в процессе дробления щека двигалась вниз, в сторону разгрузки материала. Внешний вид дробилки представлен на рис. 3.4.

По сравнению с дробилками с простым качанием щеки эти дробилки имеют как ряд преимуществ, так и ряд недостатков:

Преимущества |

Недостатки |

Большая эффективность дробления вязких и липких материалов, большая степень дробления и удельная производительность, более равномерный дробленый продукт с меньшим количеством плитняка, простая конструкция, меньшие габариты и масса. |

Большее истирание дробимого материала, больший (на 20 – 30%) износ футеровки, увеличенная нагрузка на вал и подшипники. |

В соответствии с вышеизложенным, большая часть выпускаемых сейчас щековых дробилок имеют сложное качание щеки, и только для дробления особо крепких материалов выпускается незначительное количество дробилок с простым качанием щеки.

Футеровки неподвижной и подвижной щек закреплены закладными болтами и клиньями. Футеровочные плиты отлиты из стали 110Г13Л и закалены при температуре 11000С. При высоких ударных нагрузках эта сталь подвержена наклепу, т.е. образованию твердой корки, повышающей твердость в 2 – 2,5 раза. Плиты, как правило, двусторонние, что позволяет переворачивать их на 1800, что увеличивает срок службы в два раза.

Рис. 3.3.

Схема устройства щековой дробилки со сложным качанием щеки. Компания «Метсо Минералз», дробилка «Нордберг» серии С.

Рис. 3.4.

Дробилка «Нордберг С125» компании «Метсо Минералз».

К конструктивным особенностям щековых дробилок необходимо отнести следующие:

- степень дробления от 3 до 5;

- щековые дробилки не могут работать под завалом, следовательно, для их питания должны быть установлены питатели (как правило, пластинчатые питатели тяжелого типа);

- распорные плиты (цельнолитые чугунные или составные) являются не только элементом кинематической цепи щековой дробилки, но и предохранительным элементом в случае попадания в дробилку недробимых предметов, поэтому их сечение выбирают по расчету на прочность от сжимающего усилия и предусматривают в них отверстия для ослабления сечения, либо срезающиеся болты (заклепки);

- в силу того, что высота падения кусков раздробленной руды невелика, под разгрузкой дробилки обычно устанавливают ленточный транспортер;

- при стационарной установке фундамент щековых дробилок обычно железобетонный массивный (ориентировочно масса фундамента равна 10 массам дробилки), причем он должен быть расположен отдельно от фундамента здания во избежание передачи вибраций и ударов (рис. 3.7);

- грузоподъемность подъемного крана, применяемого для обслуживания и ремонта дробилки, выбирают исходя из массы самой тяжелой части – подвижной щеки в сборе с футеровкой (до 50 т у дробилок 1500 х 2100 мм).

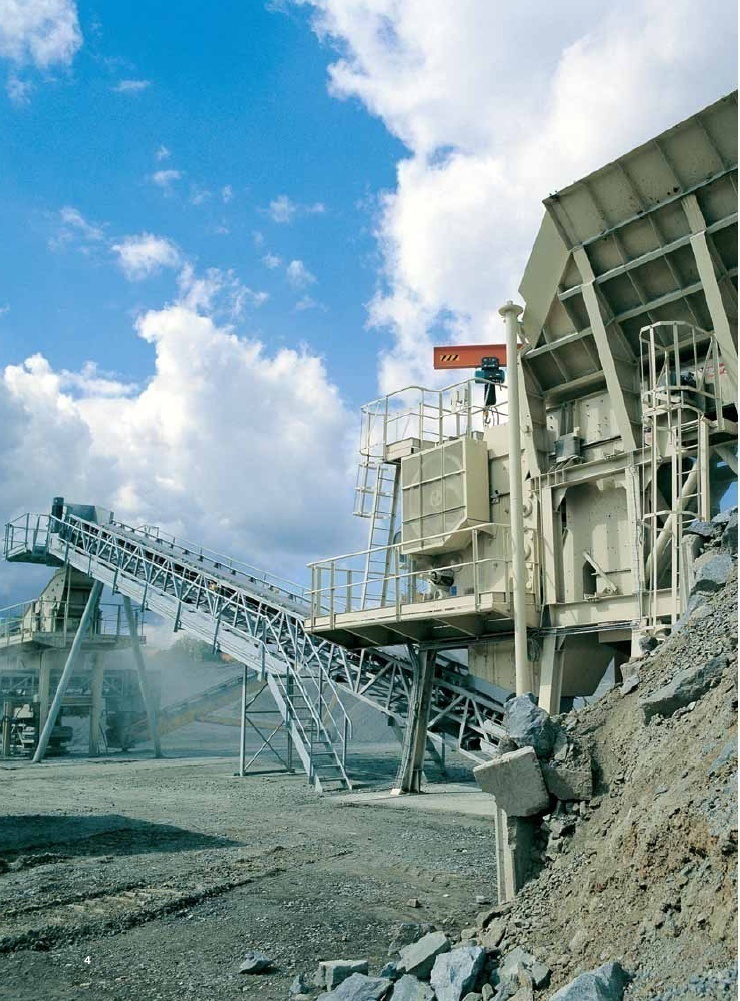

В настоящее время многие компании («Метсо минералз», «Комацу», «Хартл» и др.) выпускают дробильные и дробильно – сортировочные комплексы (рис. 3.5, 3.6), установленные на гусеничные и пневмоколесные шасси. Эти комплексы укомплектованы, как правило, щековыми дробилками со сложным качанием щеки, имеют собственную дизельную или дизель – электрическую силовую установку и предназначены, в основном, для дробления нерудного сырья, однако их можно применять и на рудниках.

Рис. 3.5. Передвижная дробильно - сортировочная установка «Нордберг» компании «Метсо Минералз».

|

Размер приемного отверстия: 1300х800 мм Ширина разгрузочной щели: 70-160 мм Диаметр маховика: 1500 мм Частота вращения вала: 270 об/мин Максимальная производительность: 350 т/ч

|

Рис. 3.5. Передвижная дробильно - сортировочная установка компании «Хартл».

Рис. 3.7.

Установка щековой дробилки с питателем.

1 – Приемная воронка.

2 – Дробилка.

3 – Ленточный конвейер.

4 – Ленточный конвейер для подбора мелочи.

5 – Пластинчатый питатель

6 – Железнодорожный вагон.

Получила распространение установка щековых дробилок в составе дробильно – сортировочных комплексов непосредственно в карьерах (рис. 3.8).

Рис. 3.8.

Дробильно – сортировочный комплекс, установленный в карьере.

Щековые дробилки являются универсальными механизмами, пригодными для работы в различных условиях: для крупного и среднего дробления сухих, влажных и глинистых материалов различной крепости и абразивности. Конструкция щековых дробилок проста. Число деталей невелико, приводной механизм прост и надежен. Высота щековых дробилок в 1,5 – 1,7 раза меньше, чем у конусных той же производительности, они легче и дешевле в 1.5 – 2,5 раза.

Недостатками их являются: относительно малая производительность, удельный расход электроэнергии, больший в 1,5 раза; меньшая равномерность дробленого материала; невозможность пуска и работы под завалом; повышенный уровень вибраций.

Вследствие этого, в случаях, когда требуется высокая производительность дробильного отделения, применяются конусные дробилки.

Конусные дробилки крупного дробления (степень дробления от 3 до 5) широко применяются на горно – обогатительных комбинатах. При вращении эксцентрика геометрическая ось вала описывает коническую поверхность с твершиной в (.) «О» (рис. 3.9, поз. О) и углом при вершине β = 2 – 30, совершая качания по окружности (гирации). Поэтому другое название этих дробилок - гирационные.

Руда дробится в момент приближения дробящего корпуса к неподвижному (рис. 3.9, поз.3, рис. 3.10, поз. 7,9), а разгружается с противоположной стороны. Дробление протекает непрерывно.

На рис. 3.10 показан разрез гирационной дробилки конструкции УЗТМ. Эта конструкция может рассматриваться как типовая для данного класса дробилок.

Верхняя опора вала, воспринимающая вес дробящего конуса и вертикальную составляющую дробящего усилия, расположена на траверсе (рис. 3.10, поз. 16 и рис.3.11) и защищена колпаком (рис. 3.10, поз. 15, рис. 3.11). Конус и чаша защищены от истирания футеровкой: конус – двумя бронеконусами, чаша – тремя рядами плит. Для равномерного плотного прилегания пространство между футеровкой и защищаемыми деталями заливается цинковым сплавом, имеющим свойство расширяться при застывании расплава, или напрягающим цементом, расширяющимся при затвердевании раствора.

Эксцентрик, воспринимающий горизонтальную составляющую дробящего усилия, приводится в движение от электродвигателя с помощью клиноременной передачи (поз. 2) и конической зубчатой передачи (поз. 23,28). На рис. 3.12 показан разрез цеха крупного дробления с конусной дробилкой.

|

|

Рис. 3.9. Схема конусной гирационной дробилки крупного дробления с подвесным валом. 1 – Вал; 2 – Подвижный конус; 3 – Неподвижный конус; 4 – Эксцентрик; 5 – Коническая зубчатая передача. 6 – Верхняя опора. |

Рис. 3.10. Разрез конусной дробилки крупного дробления с боковой разгрузкой (УЗТМ).. 1 – Стакан привода; 2 – Шкив; 3 – Эксцентрик; 4 – Основание станины; 5, 10 – Болт; 6 – уплотнение; 7 – чаша; 8 – Подвижный конус; 9 – Футеровка; 11 – Траверса; 12 – Футеровка траверсы; 13, 31 – Маслопровод; 14 – Верхняя опора; 15 – Колпак; 16 – Главный вал; 17 – Футеровка; 18 – Зажимная гайка; 19 – Футеровка; 20 – Втулка; 21 – Разгрузочный лоток; 22 – Футеровка лотка; 23, 28 – Зубчатая передача; 24 – Подпятник; 25 – Штуцер подвода масла; 26 – Крышка; 27 – Выход масла; 29 – Подкладное кольцо; 30 – Подшипник; 32 – Приводной вал; 33 – Выносной подшипник. |

Так как конусная дробилка может работать под залом, она устанавливается без питателя на питании. Однако, из-за значительной высоты разгрузки требуется установка пластинчатого питателя под дробилкой.

Рис. 3.11.

Траверса, верхняя опора с колпаком, неподвижный конус (чаша) и дробящий (подвижный) конус гирационной дробилки.

По сравнению с щековыми дробилками крупного дробления, конусные имеют ряд преимуществ: большая удельная производительность (процесс дробления носит непрерывный характер), меньший удельный расход электроэнергии, равномерный состав продукта с меньшим содержанием плитняка и мелочи, возможность работы под завалом, меньшее пылеобразование, меньшие вибрации. Недостатками являются: большая масса и габариты, более сложная конструкция, более высокая квалификация изготовления и обслуживания, сложные и дорогие запасные части, трудность доступа при обслуживании эксцентрика, трудности регулировки разгрузочной щели, отсутствие устройств, предохраняющих машину при перегрузке, большая стоимость дробилки и монтажа.

Выбор дробилки обусловлен размером наибольших кусков породы и заданной производительностью. При малой производительности выгодно применять щековые дробилки. Если одной щековой дробилки недостаточно, устанавливают конусную дробилку.

Станины дробилок литые из качественной углеродистой стали. Эксцентрик - стальная литая втулка, расточка которой залита баббитом или другим антифрикционным сплавом. Дробящий конус изготовлен из углеродистой легированной стали. Футеровки изготовлены из марганцевой стали 110ГЛ1. Детали верхней опоры изготавливают из легированных сталей с последующей закалкой.

Рис. 3.12.

Разрез дробильного цеха с дробилкой ККД – 1500.

1 – Мостовой кран;

2 – Думпкар;

3 – Колосниковый грохот;

4 – Гидравлический опрокидыватель вагонов;

5 – Дробилка;

6 – Бункер дробленой руды;

7 – Пластинчатый питатель;

8 – Ленточный конвейер;

9 – Гидроподъемник ремонтный.

Конусные дробилки среднего и мелкого дробления.

Наиболее распространенные машины для среднего и мелкого дробления на обогатительных фабриках – дробилки конусного типа, предназначенные для работы на любых материалах, кроме глинистых и вязких. Схема их устройства приведена на рис. 3.13. Для среднего дробления предназначены дробилки КСД (рис. 3.15, 3.16), а для мелкого – КМД (рис. 3.14). Различаются они только конфигурацией дробящего пространства. Дробилка КСД имеет более длинную образующую дробящего конуса и резко ломаный профиль рабочей поверхности неподвижного конуса. Дробилка КМД имеет короткий конус (другое название – короткоконусная) и менее ломаный профиль рабочего пространства. Параллельная зона этих дробилок в 2 раза длиннее, чем у дробилок КСД. Степень дробления дробилок КСД и КМД – от 4 до 8.

Подвижный дробящий конус напрессован на вал дробилки. Наверху к валу присоединена распределительная тарелка, которая способствует равномерному распределению питания дробилки по окружности. Неподвижный дробящий конус выполнен заодно с регулировочным резьбовым кольцом, которое находится в зацеплении с резьбой опорного кольца. Оба конуса защищены футеровкой.

Основание подвижного дробящего конуса имеет сферическую поверхность и опирается на сферический подпятник, воспринимающий вертикальную составляющую дробящего усилия.

Нижняя часть вала (хвостовик) вала входит в расточку эксцентрика. Хвостовик вала и эксцентрик воспринимают горизонтальную составляющую дробящего усилия.

Устройством, предохраняющим дробилку при попадании недробимых предметов, служит набор пакетов спиральных пружин, установленных по периметру дробилки. При попадании недробимого предмета усилие, передаваемое на неподвижный конус и, далее, на регулировочное кольцо и опорное кольцо возрастает выше усилия сжатия пружин. Неподвижный дробящий конус приподнимается вместе с регулировочным и опорным кольцами и недробимый предмет выходит из дробилки.

Привод дробилки – от электродвигателя через клиноременную передачу и коническую зубчатую передачу. Система смазки – централизованная.

Как правило, дробилки устанавливают на бетонном фундаменте (рис. 3.14 и 3.15). В карьерах строительных материалов дробилки небольших размеров могут быть установлены на отдельной стальной раме (рис. 3.16).

Внешний вид дробилок различных производителей показан на рис. 3.17 – 3.21.

|

|

Рис. 3.13. Схема конусных дробилок с консольным валом для среднего и мелкого дробления. 1 – Вал; 2 – Дробящий подвижный конус; 3 – Неподвижный конус; 4 - Эксцентрик; 5 – Зубчатая коническая передача; 7 – сферический подпятник. |

Рис. 3.14. Конусная дробилка КМД – 2200 производства УЗТМ. 1 – Вал; 2 – Дробящий подвижный конус с футеровкой; 3 – Регулировочное кольцо (неподвижный конус) с футеровкой; 4 – Параллельная зона. |

|

Рис 3.15. Конусная дробилка КСД – 2200 производства УЗТМ. 1 – Вал привода; 2 – Уплотнение; 3 – подшипник; 4 – Корпус привода; 5 – Станина; 6 – Футеровка ребер станины; 7 – Домкрат для отжатия регулировочного кольца; 8 – Эксцентрик; 9 – Упорная чаша; 10 – Уплотнение (гидрозатвор); 11 – Дробящий конус; 12 – Уплотнение резьбы; 13 – Опорное кольцо; 14 - Регулировочное кольцо; 15 – Фиксатор регулировочного кольца; 16 – Опора загрузочного устройства; 17 – Кожух; 18 – Втулка; 19 - Распределительная тарелка; 20 – Клин; 21,23 –Футеровка; 22 - Цинковая заливка; 24 - Загрузочная воронка; 25 – Уплотнение; 26 – Крепление футеровки; 27 – Поворотное устройство; 28 – Пружина; 29 – Сферический подпятник; 30 – Футеровка станины; 31 - Уплотнение гидрозатвора; 32,42 - Коническая передача; 33 – Стакан станины; 34,35 – Цилиндрическая и коническая втулка; 36 – Главный вал; 37 – Маслоподводящий канал; 38 - Подпятник эксцентрика; 39 – Палец; 40 – Маслоподводящая трубка; 41 - Сливные маслотрубки; 43 – Промежуточное кольцо. |

|

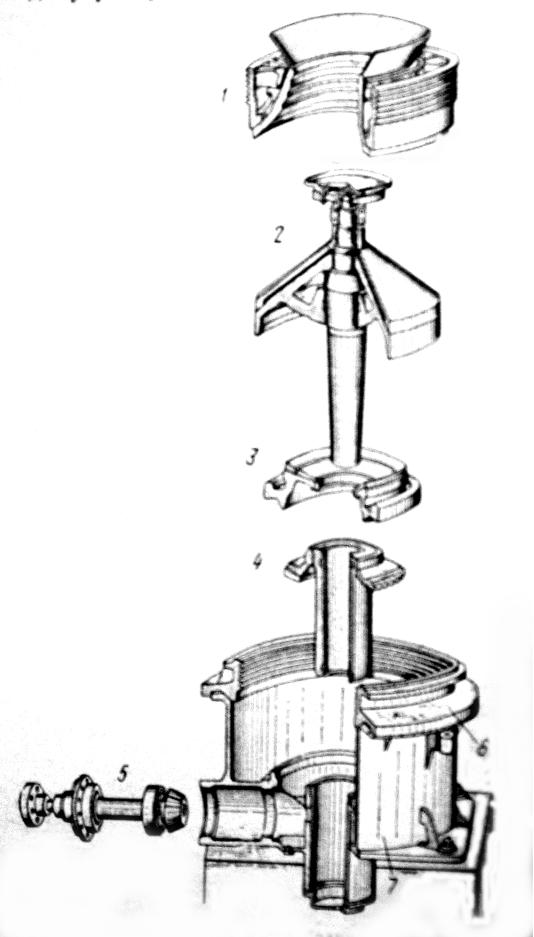

Рис. 3.16. Дробилка КСД в разобранном виде. 1 – Регулировочное кольцо с футеровкой; 2 – Дробящий конус (легированная конструкционная сталь) в сборе с валом, футеровкой (Ст110Г13Л) и распределительной тарелкой, посадка футеровки на конус с заливкой зазора расплавленным цинком или спец. сплавом; 3 – Упорная чаша со сферическим подпятником (Бр.ОС8-21); 4 - Эксцентрик (высококачественный чугун) в сборе с конической шестерней и конусной втулкой (Бр.ОС8-21); 5 – Привод; 6 – опорное кольцо; 7 – Станина вместе с цилиндрической втулкой. |

|

Рис. 3.16. Конусная дробилка мелкого дробления, установленная на отдельной раме. 1. Дробилка. 2. Электродвигатель 3. Загрузочный ленточный транспортер. 4. Разгрузочный транспортер. 5. Рама. |

|

|

Рис. 3.17. Дробилка среднего дробления классической конструкции производства КНР. |

|

|

Рис. 3.18. Дробилка мелкого дробления с гидропневматической системой предохранения от попадания недробимых предметов. Вместо пакетов спиральных пружин установлены гидроцилиндры. Усилие сжатия регулируется изменением давления в системе. Зазор между конусами регулируется гидромотором через открытую прямозубую передачу. |

|

|

Рис. 3.19. Установка дробилки «Нордберг» компании «Метсо минералз» в подземной выработке. Особенность конструкции - отсутствие защиты от попадания недробимых предметов. |

|

|

Рис. 3.20. Дробилка «Нордберг МР 800» компании «Метсо минералз» с гидро-пневматической системой предо-хранения от попадания недробимых предметов. Вместо пакетов спиральных пружин установлены гидроцилиндры. Усилие сжатия регулируется изменением давления в системе. Зазор между конусами регулируется гидромотором через открытую прямозубую передачу. |

|

|

Рис. 3.21. Дробилка «Нордберг НР» компании «Метсо минералз» с гидропневматической системой предохранения от попадания недробимых предметов. Гидроцилиндры. Открытая прямозубая передача регулировки зазора. |

|

Валковые дробилки.

Валковые дробилки изготавливают с гладкими, зубчатыми и ребристыми валками. По количеству валков они подразделяются на одновалковые, двух- и четырехвалковые. В одновалковой дробилке материал дробится между колосниковой решеткой 1 и зубчатым валком 2 (рис. 3.21 «а») и удаляется через щели в решетке. В двухвалковой дробилке материал захватывается в рабочее пространство за счет сил трения между движущимися встречно валками 3 и 4 (рис. 3.21 «б»).

Валок 3 установлен в неподвижных подшипниках, а валок 4 – в подвижных подпружиненных. Назначение пружин 5 – предохранение дробилки при попадании недробимых предметов.

а

Одновалковая дробилка |

б

Двухвалковая дробилка |

Рис. 3.22. схемы валковых дробилок |

|

Угол захвата β должен быть меньше двух углов трения φ, т.е.:

β = 2 α ≤ 2 φ

Для твердых пород β ≈ 360, для глинистых β ≈ 450.

Максимальный размер куска породы (d), нормально затягивающийся в дробилку, для твердых пород равен 0,05 D, где D – диаметр валка. Для мягких пород d ≈ 0,05 D. Так как обычный диаметр валков составляет 1000 – 1250 мм, а максимальный – 2250 мм, то ясно, что валковые дробилки применимы только для среднего и мелкого дробления.

Длина валков составляет 0,3 – 0,7 от их диаметра. Для мягких пород допустимо увеличение длины до 2,5 диаметра.

Степень дробления зависит от свойств материала и варьируется от 3 – 4 для крепких материалов до 10 для мягких материалов. Валковые дробилки с гладкими валками работают на материалах с пределом прочности до 13000 Н/м2, с зубчатыми и рифлеными валками – до 7000 Н/м2.

На рис. 3.23 приведен чертеж двухвалковой дробилки (длина валка – 250 мм, диаметр – 400 мм).

На рис. 3.24 приведены фотографии двухвалковых дробилок различных производителей.

|

|

|

Рис. 3.24. Двухвалковые дробилки различных типоразмеров.

Достоинства валковых дробилок – простота и компактность конструкции, малая масса, высокая ремонтопригодность малое количество мелочи на выходе дробилки.

Недостатки – малая единичная производительность, низкая степень дробления, непригодность для дробления глинистых и особо твердых материалов.

3

3 робилка

со сложным качанием щеки.

робилка

со сложным качанием щеки.