- •Билет №1

- •Конструкция средней части камеры жрд:

- •Структурные схемы хрд и нхрд приведены на рис

- •Формы камер сгорания:

- •Билет №3

- •Классификация головок камер жрд

- •Билет №4

- •Сравнение размеров двигателей

- •Билет №5

- •Билет №6

- •Формы баков, применяемых на ла:

- •Влияние исходного положения топлива в баке на центровку лa:

- •Билет №7

- •Распределение температуры в камере жрд

- •Билет №8

- •Классификация систем охлаждения жрд

- •Изменение параметров газового потока по длине камеры жрд

- •Билет №9

- •' Схемы центробежных насосов:

- •Односторонние крыльчатки: а- открытого типа; б - закрытого типа

- •Двухсторонняя крыльчатка

- •Охлаждение периферийными форсунками

- •Пояса завес

- •Емкостные тзп

- •Теплоизоляционные тзп

- •Аблирующие тзп

- •Сгорающие тзп

- •Коксующиеся тзп

- •Испаряющиеся тзп

- •Билет №10

- •Уплотнения крыльчаток: а - щелевое; б - лабиринтное; в - плавающее

- •Компоновочные схемы тна Наибольшее распространение в жрду получили одновальные схемы тна. Билет №11

- •Изменение параметров по тракту центробежного насоса

- •Треугольники скоростей на входе и на выходе из крыльчатки центробежного насоса

- •Неравномерности полей давления, скорости и пульсации в межлопаточном канале крыльчатки

- •Треугольник скоростей на выходе из центробежного насоса

- •Напорная характеристика насоса с бесконечным числом лопаток крыльчатки

- •Напорные характеристики центробежного насоса

- •Классификация систем охлаждения жрд

- •Билет №12

- •Твердотопливный гг

- •Схемы двухкомпонентных жгг

- •Графики зависимости т, r и rt от α

- •Билет№14

- •1.Объемная производительность насоса, V, м3 / с

- •2. Действительный напор насоса, Нд, Дж/кг.

- •7. Потребная мощность насоса, nh, Вт.

- •8. Коэффициент быстроходности насоса, ns.

- •Конструкция турбины тна

- •Характерные типы валов

- •Конструкция дисков турбин тна

- •Корпусные детали тна

- •Сварной корпус турбины:

- •Элементарная схема и треугольники скоростей турбины:

- •Типы турбин: - осевая; б—радиальная центростремительная; в—тангенциальная: 7—сопловый аппарат, 2—лопатки

- •Многоступенчатые турбины:

- •Двухвальная турбина

- •Изменение давления в камере при запуске:

- •Газовые рули

- •Дефлекторы

- •Триммеры: а) интерцепторы; б) заслонки

- •Форкамерный способ воспламенения горючих смесей

- •Принципиальная схема термоакустического устройства для воспламенения горючих смесей:

- •Тупиковая полость; 5 - реакционная полость; 6 - фланец крепления

- •Принципиальная схема системы электрического зажигания горючих смесей

Билет №3

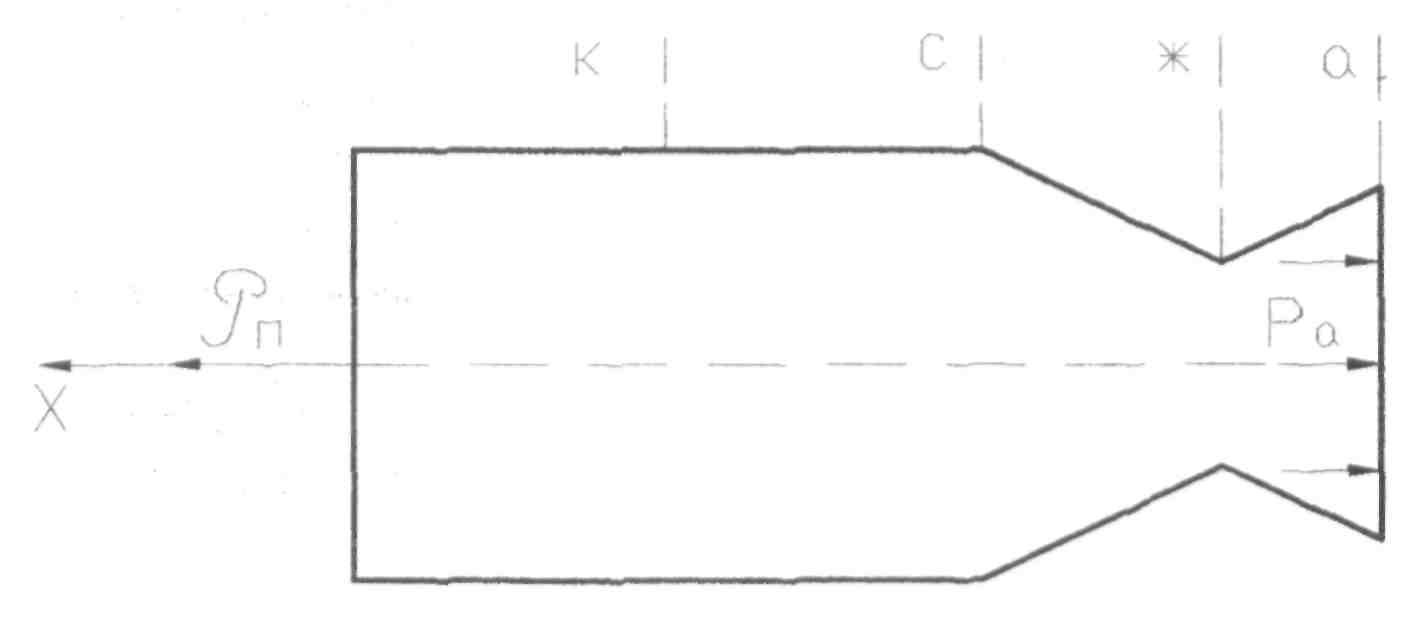

Тяга в пустоте

Головки камер ЖРД и их конструкция

Тяга ракетного двигателя в пустоте.

Вывод формулы тяги ракетного двигателя базируется на 3-м законе Ньютона, при условии, что поток рабочего тела по тракту рассматривается стационарным.

Стационарным называется движение, при котором расход газа во всех поперечных сечениях канала одинаков и не зависит от времени, а параметры газа в указанных сечениях, включая входное, постоянны и также не являются функцией времени.

Тяга реактивного двигателя является равнодействующей сил давления газов на внутренние и наружные поверхности камеры двигателя. Она возникает в результате преобразования химической энергии топлива в кинетическую энергию, истекающих из камеры, продуктов сгорания.

Тяга в пустоте

-![]() =0,

рис.5

=0,

рис.5

Рис.5

Определим

результирующую силу![]() ,

воздействующую на стенки камеры двигателя

,

воздействующую на стенки камеры двигателя

![]()

Воспользуемся теоремой импульсов - импульс силы равен изменению количества движения:

![]()

где:

![]() -

масса израсходованного топлива, тн -

начальная масса

-

масса израсходованного топлива, тн -

начальная масса

двигательной

установки, тк - конечная масса двигательной

установки;

![]() - время работы двигательной установки;

Wc, Wa - скорости газового потока на входе

в сопло и на его срезе, соответственно,

так как Wa >> Wс.

- время работы двигательной установки;

Wc, Wa - скорости газового потока на входе

в сопло и на его срезе, соответственно,

так как Wa >> Wс.

![]()

![]()

где т - массовый секундный расход, кг/с;

![]()

![]()

где:![]() -

тяга ракетного двигателя в пустоте, Н;

-

тяга ракетного двигателя в пустоте, Н;

Wэ.п. - эффективная скорость истечения в пустоте, м/с;

![]()

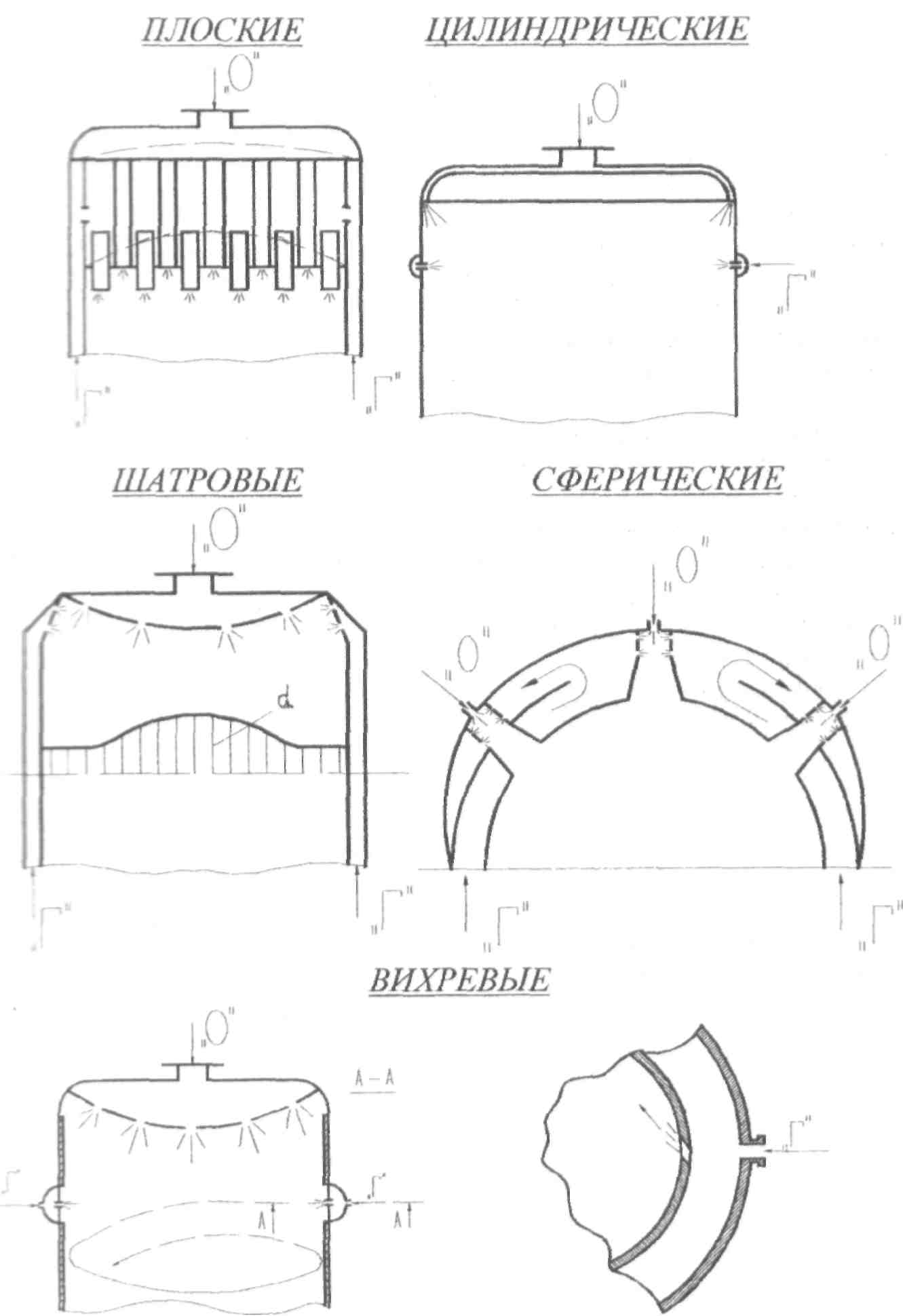

Головки камер ЖРД и их конструкция

Головка камеры двигателя является главным узлом, обеспечивающим правильную организацию смесеобразования в камере сгорания. Конструкция головки должна обеспечить устойчивое горение в камере, а также способствовать плавному выходу двигателя на режим и уменьшению импульса последействия. При проектировании головки должно быть осуществлено необходимое размещение и надежное крепление форсунок, наиболее удобный подвод компонентов к форсункам и технологически возможно более простое соединение головки с камерой сгорания. На головке располагаются устройства для ввода в камеру топлива. Жидкое топливо подается в камеру форсунками, а в случае применения схемы с дожиганием газа, поступающего из ТНА, или при подаче топлива (например, перекиси водорода) в газообразном состоянии - через специальные окна, выполненные в головке. При двухкомпонентном жидком топливе головка имеет днe полости. В двигателях с регулированием тяги путем отключения групп форсунок эти полости могут иметь дополнительные перегородки, позволяющие отдельно подводить топливо к различным группам форсунок.

На головке размещаются также узлы крепления двигателя, клапаны, служащие для запуска, отсечки и регулирования тяги двигателя, а в ряде случаев и антивибрационные устройства, и воспламенители.

Основным требованием к конструкции головки является обеспечение заданных условий смесеобразования и защиты стенок камеры от чрезмерного нагрева и прогара. Эти задачи, как указывалось, решаются рациональным размещением форсунок на головке, выбором производительности отдельных групп форсунок и их характеристик, а также надлежащим охлаждением двигателя. Одновременно конструкция головки должна обладать достаточной жесткостью несмотря на ослабление ее стенок большим количеством отверстий под форсунки, обеспечивать возможность подвода компонентов с минимальным гидравлическим сопротивлением и иметь надежную защиту от перегрева горячими газами.

Для наилучшего смешения компонентов на головке желательно разместить максимально возможное число форсунок. Минимальное расстояние между форсунками определяется условиями прочности стенки головки, условиями размещения в теле головки каналов для подвода компонентов, если головка не имеет общей полости компонента, и, наконец, размерами форсунки. При центробежных форсунках определяющим фактором является размер форсунки, так как жесткость головки может быть обеспечена включением корпуса форсунки в силовую схему, а подвод компонентов в большинстве случаев осуществляется из общей полости. При струйных форсунках, имеющих относительно малые размеры, минимальный шаг определяется при данном угле распыла расстоянием от поверхности головки зоны соударения струй или условиями подвода компонента. В выполненных конструкциях при центробежных форсунках шаг составляет 6-30 мм, а при струйных форсунках минимальный шаг может быть доведен до 3 - 4 мм.

Тот или иной способ размещения форсунок выбирается либо на основании имеющегося опыта смешения компонентов топлива данного состава, либо из чисто конструктивных соображений, включающих подвод топлива и жесткость головки.

Основными конструктивными элементами головки являются форсуночное днище и наружная стенка. В свою очередь форсуночное днище чаще бывает двухстенным и реже - одностенным. При двухстенном форсуночном днище головка в целом является трехстенной. Тогда стенку форсуночного днища, обращенную к камере сгорания, называют внутренней или огневой, а вторую средней.

Одним из основных требований, предъявляемых к конструкции головки, является обеспечение достаточной ее жесткости, а также сохранения герметичности ее элементов при возможных деформациях.

Головки камер ЖРД подразделяются на плоские, шатровые, сферические, цилиндрические и вихревые, рис.34.

Плоские головки являются наиболее распространенным типом. Плоские головки камеры имеют различное конструктивное оформление.- Иногда их выполняют трехстенной конструкции с отдельными полостями для горючего и окислителя. Верхнее днище обычно имеет шаровидную форму, тогда как последние два днища — плоские, в которых монтируют форсунки. При этом: компонент топлива, используемый для охлаждения камеры, поступает в нижнюю полость головки, образуемую плоскими днищами, откуда через форсунки впрыскивается в камеру сгорания. Второй компонент топлива подается прямо в верхнюю полость головки, образуемую шарообразным верхним и плоским средним днищами, а из нее затем поступает в камеру сгорания через сквозные трубки, пересекающие плоские днища головки и заканчивающиеся форсунками. Все три днища головки камеры связаны между собой. Верхнее днище связывается со средним плоским днищем косынками различной формы, а для связи плоских днищ можно использовать точечные выштамповки или развальцовку корпуса форсунок. Так как число форсунок обычно бывает весьма большим (измеряется сотнями), то последний способ связи между собой оболочек практически оказывается также достаточно надежным.

Конструктивное оформление головки в основном зависит от выбранной формы камеры сгорания, ее диаметра, вида компонентов топлива, а также от того, какой компонент топлива используется для охлаждения камеры. Плоские головки применяются в камерах двигателей малых и средних тяг. Они наиболее удобны для цилиндрических камер сгорания благодаря конструктивной простоте и удобству расположения на них струйных и центробежных форсунок горючего и окислителя. Плоские головки в сочетании с цилиндрической камерой сгорания обеспечивают хорошую однородность поля скоростей и концентрацию компонентов топлива по поперечному сечению камеры.

Рис.34