- •20. Диагностирование подвески. Углы установки колёс.

- •Регулировка углов установки колес

- •8.3.2. Проверка совпадения колеи передних и задних колёс

- •Проверка угла поперечного наклона оси поворота управляемых колёс

- •Проверка угла схождения

- •21. Диагностирование подвески. Проверка амортизаторов.

- •22 Требования к внешним световым приборам по гост р 51709-2001

8.3.2. Проверка совпадения колеи передних и задних колёс

Следует настроить положение шкал-приёмников по отношению к левому и правому колёсам передней оси.

В случае если лазерный луч показывает одинаковые показания на левой и правой шкалах установленных как спереди, так и сзади автотранспортного средства, то это означает, что колёса проверяемой оси катятся прямо, параллельно линии диаметральной плоскости. При этом следует учесть, что при движении, например, загруженного грузового автомобиля возможно соответствующее незначительное смещение осей, связанное с наличием допустимых зазоров в соединениях элементов подвески и трансмиссии. Это также следует учитывать при выполнении проверки.

Проверка угла поперечного наклона оси поворота управляемых колёс

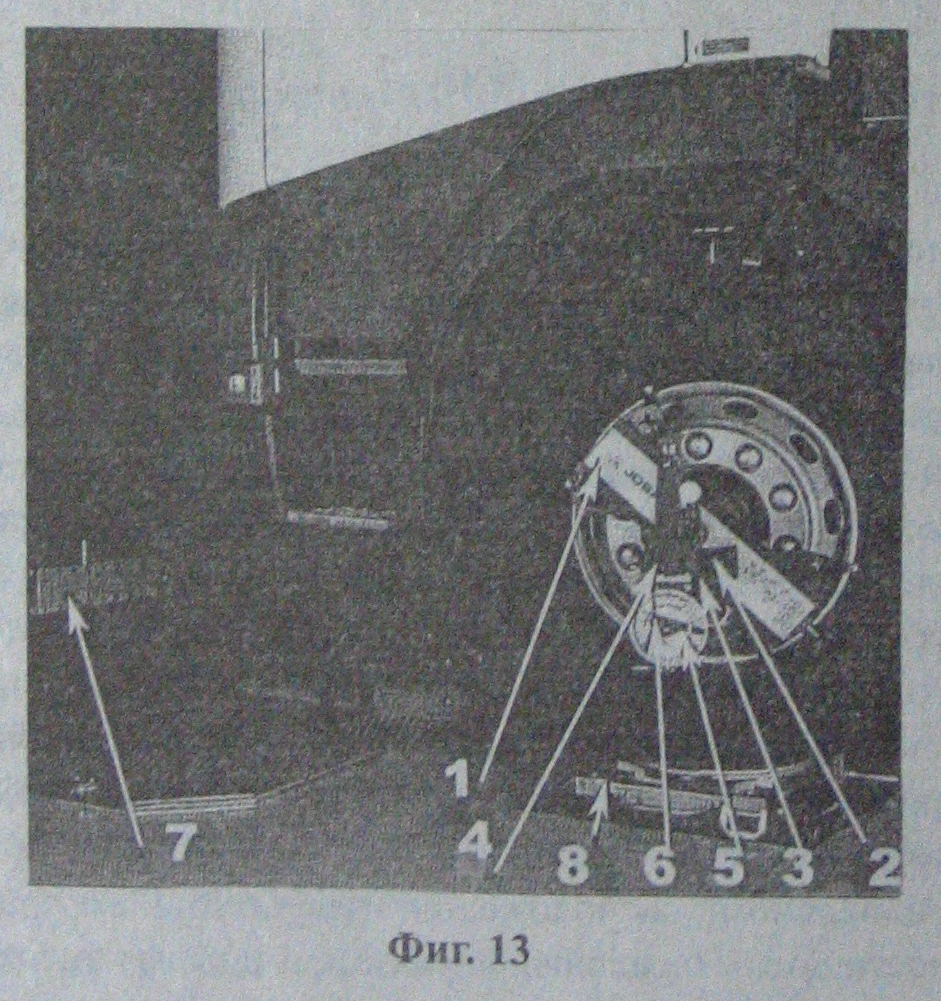

Для проверки угла поперечного наклона оси поворота управляемых колёс следует установить измерительный прибор на ось колёсного адаптера как показано на фиг. 13, где: » поз.1 - адаптер, поз.2 - лазерный проектор, поз.З - измерительный прибор, поз.4 - спиртовой уровень измерительного прибора, поз.5 - шкала измерительного прибора,

поз.6 - передвижной указатель шкалы измерительного прибора, поз. 7 - шкала-приёмник, поз. 8 - поворотная площадка.

При повороте колёс влево на 20 градусов, как показано на вышеуказанной фигуре, или вправо на 20 градусов, следует производить контроль угла поворота (наличия 20 градусов) по расположению лазерного луча на расположенной перед автотранспортным средством шкале-приёмнике. Все остальные операции следует выполнять так же, как и в пункте «Проверка угла продольного наклона оси поворота управляемых колёс».

Проверка

угла развала

Проверка

угла развала

Для проверки угла развала управляемых колёс измерительный прибор сначала устанавливается на пол и при помощи регулировочных ручек следует установить пузырёк спиртового уровня в среднее положение, которое соответствует па- раллельному расположению измерительного прибора по отношению к поверхности пола. Также следует при этом выставить стрелку передвижного указателя шкалы измерительного прибора в исходное положение. Затем следует установить измерительный прибор на ось колёсного адаптера как показано на фиг. 14. Производить контроль угла развала следует с использованием передвижного указателя шкалы измерительного прибора.

Проверка угла схождения

Проверку угла схождения следует производить с использованием поворотных площадок. Подготовка к этой проверке аналогична подготовке к проверке совпадения колеи передних и задних колёс. При проверке применяются шкалы-приём- ники, предназначенные для проверки угла схождения.

21. Диагностирование подвески. Проверка амортизаторов.

Амортизаторы влияют на торможение и управляемость автомобилем. Тормозной путь автомобиля, движущегося со скоростью 50 км/час по сухой дороге, вследствие несоответствующей работоспособности амортизаторов, может увеличиться на два метра. Кроме того, автомобиль с неработоспособными амортизаторами гораздо больше подвержен эффекту аквапланирования. На поворотах автомобиль с неработоспособными амортизаторами может потерять сцепление с дорогой при скорости на 30 % меньше, чем такой же автомобиль с работоспособными амортизаторами. При неработоспособных амортизаторах происходит повышенный износ подвески, трансмиссии, рулевого управления. При неработоспособных амортизаторах повышается утомляемость водителя. На неровностях дороги колеса автотранспортного средства теряют контакт с дорогой, причем, когда колесо находится в воздухе, оно блокируется при торможении или начинает вращаться быстрее при разгоне. Когда частота колебаний колеса будет искажать информацию, поступающую на АБС, они могут ошибочно растормаживать колеса.

Проверка работоспособности амортизатора на динамометрическом стенде

Предварительная проверка работоспособности амортизатора

Следует перед установкой на динамометрический стенд предварительно несколько раз «прокачать» амортизатор. После «прокачки» амортизатор должен перемещаться с сопротивлением, причем без провалов и заеданий. Дефектом амортизаторов считается появление жидкости на штоке и у верхней кромки манжеты стойки или сальника амортизатора. Причём при условии, что жидкость появляется вновь после протирки места течи. Дефектом считается наличие стуков, скрипов и других шумов, за исключением звуков, которые связаны с перетеканием жидкости через клапанную систему.

Проверка работоспособности амортизатора на стенде

Рабочие характеристики амортизатора определяются на «дроссельном» и «клапанном» режимах. На дроссельном режиме, когда в амортизаторе максимальная скорость поршня не более 0,3 м/сек и клапаны отбоя и сжатия не открываются. На клапанном режиме, когда в амортизаторе максимальная скорость поршня более 0,3 м/сек клапаны отбоя и сжатия открываются, причём тем больше, чем больше скорость поршня.

иаграммы при испытании амортизатора на стенде записываются на дроссельном режиме при частоте 30 циклов в минуту, ходе поршня 30 мм, максимальной скорости 0,2 м/сек. Причём в случае, если испытывается амортизатор в амор- тизаторной стойке то ход поршня 100 мм. Диаграммы на клапанном режиме записываются при частоте 100 циклов в минуту, ходе поршня таком же, что и на дроссельном режиме и при максимальной скорости поршня 0,5 м/сек.

При испытании амортизаторов дефектом считается появление жидкости на штоке и у верхней кромки манжеты стойки или сальника амортизатора. Причём при условии, что жидкость появляется вновь после протирки места течи. Дефектом считается наличие стуков, скрипов и других шумов, за исключением звуков, которые связаны с перетеканием жидкости через клапанную систему. Дефектом считается также наличие избыточного количества жидкости - «подпор», эмульсирование жидкости, недостаточное количество жидкости- «провал».

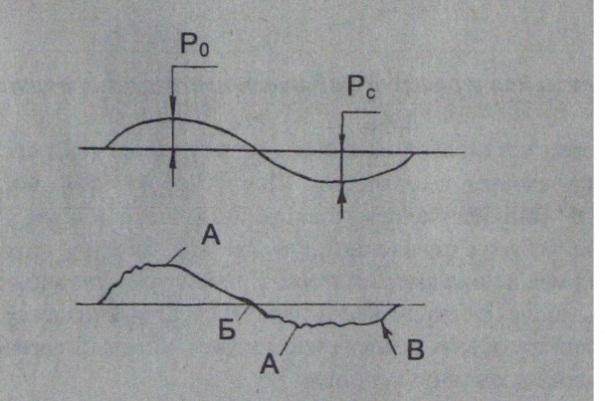

Дефектом считается отклонение от эталонной формы кривых диаграмм. На фиг. 31 показана эталонная форма диаграммы и форма диаграммы амортизатора с дефектами. Где на диаграмме с дефектами: Ро—сила сопротивления при ходе отбоя, Рс - сила сопротивления при ходе сжатия, А - участок, свидетельствующий Не о наличии эмульсирования жидкости, Б — участок, свидетельствующий о наличии «провала», В - участок, свидетельствующий о наличии «подпора».