- •1.Механическая обработка

- •2.Инструментальные материалы

- •9.Режущий клин и его характеристики

- •8.Элементы режима резания и срезаемого слоя при точении

- •7,Элементы и параметры срезаемого слоя.

- •16,Влияние различных факторов на деформацию срезаемого слоя

- •10.Геометрия режущего инструмента

- •18,Удельная сила резания. Коэффициент резания .

- •12,Явления, сопутствующие процессу резания

- •14,Характеристики деформации срезаемого слоя

- •13Процесс стружкообразования

- •17. Динамика (механика) процесса резания

- •19,Формулы для определения сил резания. Первый закон резания

- •20,Влияние различных факторов на усилия резания

- •21Приборы для измерения сил резания

- •22,Тепловые явления при резании металлов

- •8.1. Источники образования тепла. Уравнение теплового баланса

- •23,Экспериментальные методы измерения температур

- •2425Влияние различных факторов на среднюю температуру контакта. Второй закон резания

- •27Основные виды (схемы) и характер кривых износа инструмента

- •28Характеристики размерной стойкости инструмента

- •29Влияние скорости (температуры) резания на характеристики размерной стойкости

- •33Порядок назначения режимов резания при точении

- •32Характеристики обрабатываемости металлов резанием

- •31. Зависимость стойкость-скорость (71- V)

- •12. Характеристики обрабатываемости металлов резанием

- •34Шероховатость обработанной поверхности

- •37Влияние скорости резания на характеристики наклепа.

- •36Наклеп поверх слоя детали

- •38Влияние геометрии инструмента на наклеп.

- •39Остаточные поверхностные напряжения

- •454849Сверление

- •15.1.2, Геометрические параметры режущей части сверла.

- •4647Зенкерование и развертывание

- •15.2.2. Элементы режима резания при зенкеровании и развертывании.

- •515253545556Фрезерование

- •16.3. Силы резания при фрезеровании

- •575859. Протягивание

- •606162636465Абразивная обработка

- •6869 Конструкция и геометрия долбяков для нарезания прямозубых колес

20,Влияние различных факторов на усилия резания

На силы резания оказывают влияние:

1) свойства обрабатываемого материала;

2) элементы режима резания (V,s,t);

3) геометрия инструмента (j, (p, R);

4) износ резца;

5) смазочно-охлаждающие технологические средства (СОТС). Обрабатываемый материал оказывает значительное влияние нз

силы резания через пластичность, прочность, твердость и структуру.

21Приборы для измерения сил резания

Непосредственное измерение сил резания производится приборами, называемыми динамометрами [5,28].

Существует большое количество различных конструкций динамометров. По принципу действия они делятся на гидравлические, механические и электрические. Наиболее современными являются электрические динамометры, так как они малоинерционны, чувствительны и компактны. Благодаря этому, электрические динамометры обеспечивают высокую точность измерения, и ими можно определять как большие, так и малые значения сил резания. При измерении сил резания используются следующие электрические динамометры: пьезоэлектрические, емкостные, омического сопротивления, индуктивные и магнитные.

По количеству измерения составляющих рассматриваются одно-, двух- и трехкомпонентные.

22,Тепловые явления при резании металлов

Впервые на тепловые явления, сопутсвующие процессу резания металлов, обратил внимание Я. Г. Усачев. Он провел фундаментальные исследования и сделал ряд открытий.

Тепло, возникающее при резании, влияет на большинство факторов - износ и стойкость инструмента, точность обработки, характеристики качества поверхностного слоя. Поэтому в настоящее время нельзя представить ни одной работы без исследования тепловых явлений.

8.1. Источники образования тепла. Уравнение теплового баланса

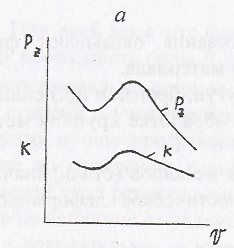

Количество тепла, образующегося при резании, зависит от затраченной работы. Если полагать, что вся я= 90 % работа резания переходит в тепло, то количество образующегося в единицу времени тепла Q можно определить по формуле

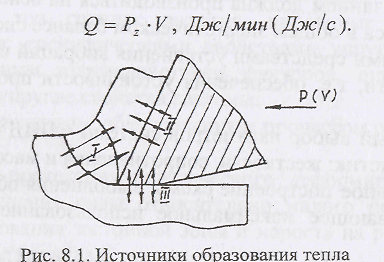

Какие же основные источники образования тепла при этом ?

I - источник - пластическая зона или зона стружкообразования (здесь происходит работа по пластической деформации, рис. 8.1);

И - трение стружки о переднюю поверхность инезрумента;

Ш - зона трения инструмента о изделие.

Таким образом, при обработке пластичных металлов основными источниками тепла являются пластическая деформация и трение стружки о переднюю поверхность инструмента и задней поверхности об обрабатываемую деталь.

Тепло, выделяющееся вследствие пластической деформации, в основном остается в стружке и частично направляется в инструмент. Тепло трения передней поверхности идет в стружку и инструмент, а тепло трения задней поверхности направляется в деталь и инструмент. Следовательно, тепло распределяется между стружкой, инструментом и обрабатываемой деталью. Незначительная часть тепла выделяется в окружающею среду.

Поэтому уравнение теплового баланса можно записать в следующем виде:

![]()

При работе на низкой У^ до 70 % тепла выделяется в пластиче-^ ской зоне, а остальное тепло образуется за счет трения. Это объясняется тем, что на малых У^ очень широкая пластическая зона.

При высоких скоростях резания количество тепла, выделяющегося в результате пластической деформации, снижается до ю 25 %. Остальное количество тепла выделяется за счет трения. Это объясняется уменьшением пластической деформаций с увеличением скорости ре-ззния. Например, при точении стали 40Х при У!КЯ= 100-5-350 м/мин стружка отводит 75 % тепла, деталь 22 %, резец 1,6 % и остальное - в

окружающую среду.