- •1.Механическая обработка

- •2.Инструментальные материалы

- •9.Режущий клин и его характеристики

- •8.Элементы режима резания и срезаемого слоя при точении

- •7,Элементы и параметры срезаемого слоя.

- •16,Влияние различных факторов на деформацию срезаемого слоя

- •10.Геометрия режущего инструмента

- •18,Удельная сила резания. Коэффициент резания .

- •12,Явления, сопутствующие процессу резания

- •14,Характеристики деформации срезаемого слоя

- •13Процесс стружкообразования

- •17. Динамика (механика) процесса резания

- •19,Формулы для определения сил резания. Первый закон резания

- •20,Влияние различных факторов на усилия резания

- •21Приборы для измерения сил резания

- •22,Тепловые явления при резании металлов

- •8.1. Источники образования тепла. Уравнение теплового баланса

- •23,Экспериментальные методы измерения температур

- •2425Влияние различных факторов на среднюю температуру контакта. Второй закон резания

- •27Основные виды (схемы) и характер кривых износа инструмента

- •28Характеристики размерной стойкости инструмента

- •29Влияние скорости (температуры) резания на характеристики размерной стойкости

- •33Порядок назначения режимов резания при точении

- •32Характеристики обрабатываемости металлов резанием

- •31. Зависимость стойкость-скорость (71- V)

- •12. Характеристики обрабатываемости металлов резанием

- •34Шероховатость обработанной поверхности

- •37Влияние скорости резания на характеристики наклепа.

- •36Наклеп поверх слоя детали

- •38Влияние геометрии инструмента на наклеп.

- •39Остаточные поверхностные напряжения

- •454849Сверление

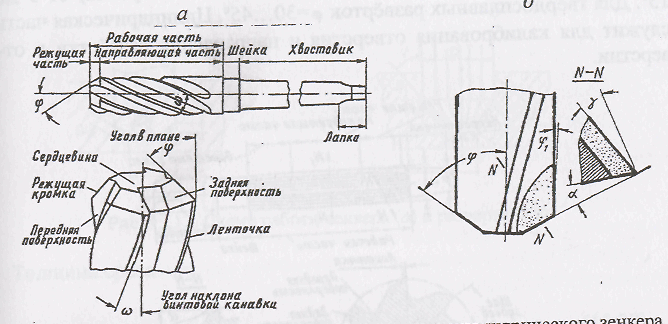

- •15.1.2, Геометрические параметры режущей части сверла.

- •4647Зенкерование и развертывание

- •15.2.2. Элементы режима резания при зенкеровании и развертывании.

- •515253545556Фрезерование

- •16.3. Силы резания при фрезеровании

- •575859. Протягивание

- •606162636465Абразивная обработка

- •6869 Конструкция и геометрия долбяков для нарезания прямозубых колес

4647Зенкерование и развертывание

Зенкерование - процесс увеличения зенкером предварительно просверленного отверстия (литого, штампованного, просверленного) для придания его стенкам более правильной геометрической формы и чистоты. Зга операция может быть окончательной (при получении отверстия до IT11...IT12 и Ra до 1,25...2,5 мкм) или предварительной перед развертыванием. Средние значения припусков под зенкерование (после сверления) 0,5...3 мм на сторону.

Развертывание — процесс окончательной обработки отверстия разверткой для получения более точных размеров (до ГТ7 и Ra в пределах от 1,25 до 0,16 мкм). Припуск под развертывание принимается небольшой в среднем 0,15...0,5 мм на сторону для черновых разверток и 0,05... 0,25 мм — для чистовых.

В зависимости от механических свойств обрабатываемого материала и материала зенкера передний угол у назначается от 0 до 5°. Задний угол выполняют в пределах от 8°° до 10й. Угол наклона винтовой канавки а> принимают в пределах от 10° до 30°. Зенкер имеет обратный конус под углом ta , = 1°.. .2°.

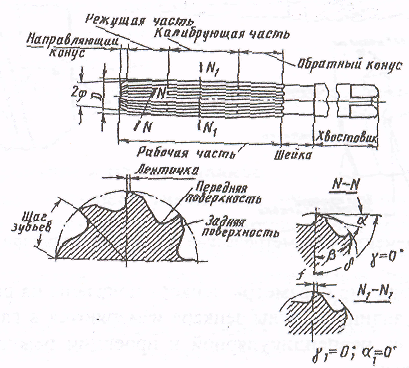

По конструкции и оформлению режущих кромок развёртка (рис.15.11) несколько отличается от зенкера. Отличие заключается в том, что развертка имеет большее число режущих кромок (от 6 до 12) и более пологую режущую (заборную) часть.

Развертка состоит го режущей части, цилиндрической (калибрующей) части и обратного конуса; в длину рабочей части входит и направляющий конус /, имеющий угол при вершине 90°, шейки и хвостовика (рис. 15.11).

Режущая часть является главным элементом рабочей части зуба; она производит основную работу резания при помощи главных режущих кромок, наклонённых к оси под углом в плане <р и образующих угол заборного конуса 2<р. У ручных развёрток у- 0,5... 1,5°, а у машинных (в зависимости от обрабатываемого материала) от 5 до 15°. Для твердосплавных развёрток р=30...45°. Цилиндрическая часть служит для калибрования отверстия и направления развёртки в отверстии.

15.2.2. Элементы режима резания при зенкеровании и развертывании.

Износ.

Зенкера обычно изнашиваются по задней пов-ти, по передн пов-ти, по ленточкам и по уголкам. За критерий затупления принимают износ по задней пов-ти и в зависимости от усл обраб он может быть 0,4..1,2мм.

Развертки изнашиваются по задн пов-ти и по уголкам. Технологич критерием затурления их составляет 0,4..0,7мм.Мощность резания опред также как и при сверлении. Машинное время тоже по анологичныой формуле

515253545556Фрезерование

Фрезерование является широко распространенным процессом резания металлов, применяемым для обработки плоских и фасонных поверхностей. Применяется фрезерование и при обработке резьбы. Точность при фрезеровании -(3...4 класс) IT8...IT10, шероховатость поверхности (4...7 класс), Ra 2,5...0,63мкм. Фрезерование по сравнению с точением имеет следующие особенности:

1. В работе одновременно участвуют несколько лезвий. Поэтому фрезерование является более производительным способом обработки, чем точение и строгание. Единица длины лезвия может выдержать лишь определенную силовую и тепловую нагрузки, а значит, чем больше рабочая длина одного лезвия или суммарная рабочая длина нескольких лезвий, одновременно участвующих в работе, тем производительнее обработка.

2. Лезвия фрезы работают с перерывами, а корпус ее большей частью обладает значительной массой. Это способствует лучшему отводу тепла от лезвий.

3. Площадь среза может колебаться в широких пределах, вследствие чего силы резаний имеют переменные значения.

4. Периодическое врезание фрезы в обрабатываемый материал приводит к ударным нагрузкам и увеличению вибраций.

Режущий инструмент при фрезеровании - фреза. Фреза - много-зубый инструмент. Существует много различных типов фрез. Фрезы бывают цилиндрические, торцовые, концевые, дисковые, угловые, фасонные и т.д.