- •1.Механическая обработка

- •2.Инструментальные материалы

- •9.Режущий клин и его характеристики

- •8.Элементы режима резания и срезаемого слоя при точении

- •7,Элементы и параметры срезаемого слоя.

- •16,Влияние различных факторов на деформацию срезаемого слоя

- •10.Геометрия режущего инструмента

- •18,Удельная сила резания. Коэффициент резания .

- •12,Явления, сопутствующие процессу резания

- •14,Характеристики деформации срезаемого слоя

- •13Процесс стружкообразования

- •17. Динамика (механика) процесса резания

- •19,Формулы для определения сил резания. Первый закон резания

- •20,Влияние различных факторов на усилия резания

- •21Приборы для измерения сил резания

- •22,Тепловые явления при резании металлов

- •8.1. Источники образования тепла. Уравнение теплового баланса

- •23,Экспериментальные методы измерения температур

- •2425Влияние различных факторов на среднюю температуру контакта. Второй закон резания

- •27Основные виды (схемы) и характер кривых износа инструмента

- •28Характеристики размерной стойкости инструмента

- •29Влияние скорости (температуры) резания на характеристики размерной стойкости

- •33Порядок назначения режимов резания при точении

- •32Характеристики обрабатываемости металлов резанием

- •31. Зависимость стойкость-скорость (71- V)

- •12. Характеристики обрабатываемости металлов резанием

- •34Шероховатость обработанной поверхности

- •37Влияние скорости резания на характеристики наклепа.

- •36Наклеп поверх слоя детали

- •38Влияние геометрии инструмента на наклеп.

- •39Остаточные поверхностные напряжения

- •454849Сверление

- •15.1.2, Геометрические параметры режущей части сверла.

- •4647Зенкерование и развертывание

- •15.2.2. Элементы режима резания при зенкеровании и развертывании.

- •515253545556Фрезерование

- •16.3. Силы резания при фрезеровании

- •575859. Протягивание

- •606162636465Абразивная обработка

- •6869 Конструкция и геометрия долбяков для нарезания прямозубых колес

454849Сверление

Сверление - один из старейших и наиболее распространенных методов получения сквозных и глухих отверстий. Точность обработки отверстий соответствует примерно (JTll ~ JTJ2). На заводах массового производства сверлильные станки составляют примерно 20 -25% общего станочного парка[5].

Процесс сверления совершается при двух совместных движениях: вращении сверла (или детали) вокруг оси отверстия - главное движение и поступательном движении сверла вдоль оси - движение подачи. При работе на сверлильном станке сверло совершает оба движения: вращательное вокруг своей оси и поступательное вдоль оси; заготовка при этом закрепляется на столе неподвижно.

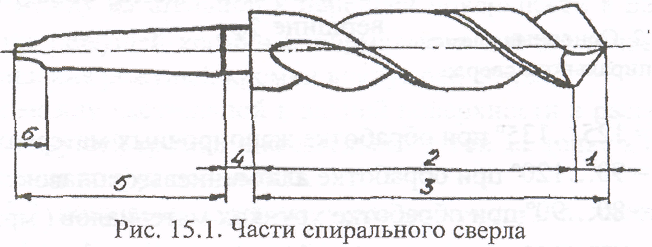

Конструкция и элементы спирального сверла. У спирального сверла различают следующие части (рис. 15.1);

1 - режущую часть сверла, заточенную на конус;

2 - направляющую часть сверла, обеспечивающую направление в процессе сверления;

3 - рабочую часть сверла, состоящую из режущей и направляющей частей сверла;

4 - шейку;

5 - хвостовик - для закрепления и передачи крутящего момента;

6 - лапку - для выбивания из отверстия шпинделя;

О сновными

элементами спирального сверла являются:

сновными

элементами спирального сверла являются:

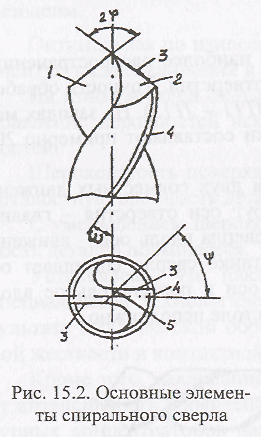

1 - передняя поверхность - винтовая поверхность, по которой сходит стружка (рис. 15.2);

2 - задняя поверхность, обращенная к поверхности резания;

3 - режущая кромка - линия, образованная пересечением передней и задней поверхностей; главных режущих кромок у сверла - две;

4 - ленточка - обеспечивает сверлу направление при резании;

5 — поперечная кромка (перемычка). Две режущие кромки, расположенные

на режущей части, образуют угол при вершине 2<р;

1<р = 125...135° при обработке жаропрочных материалов;

2<р =90... 120° при обработке алюминиевых сплавов;

2(0 =80...90° при обработке хрупких материалов (мрамор и т.д.);

у/ - угол наклона поперечной кромки; при правильной заточке

у/ = 50. ..55°.

w - угол наклона стружечной канавки (от 18" до 30°).

С увеличением еа уменьшается прочность сверла. Обычно

w=30".

15.1.2, Геометрические параметры режущей части сверла.

Углы режущих кромок сверла можно рассматривать двояко: в статическом положении и в процессе резания. На рис.15.3 показаны для произвольной точки А углы режущей кромки сверла в двух сечениях в плоскости N-N, нормальной к режущей кромке, и в плоскости О -О, касательной к цилиндрической поверхности, на которой лежит рассматриваемая точка. Передний угол у сверла рассматривается в плоскости N — N,a задний угол а и угол со - в плоскости О —О.

у - угол между касательной к передней поверхности в рассматриваемой точке режущей кромки и нормалью в той же точке к поверхности вращения режущей кромки вокруг оси сверла.

а — угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и касательной в той же точке к окружности ее вращения вокруг оси сверла.

15.1.5. Деформации, износ сверла и тепловые явления при сверлении. В результате увеличения угла резания от периферии к центру деформация стружки вдоль лезвия по направлению к центру увеличивается. На перемычке деформации еще значительнее, так как углы резания становятся отрицательными (тупыми). Скорость резания на основных лезвиях возрастает от перемычки к периферии в несколько раз. Все это приводит к различным условиям резания: деформации, усадке, износу, трению, тепловыделению и т.д. При сверлении наблюдается и наростообразование, так как при сверлении на быстроходных станках (лри диаметре сверла в среднем 10 - 20 мм) V * 30 - 50 м/мин (0,5 - I м/с).

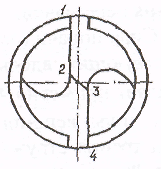

Наибольшее напряжение, теплообразование и температура концентрируются в местах перемычки (2,3) и на периферии (1,4) (рис. ] 5.7). Эти четыре места наименее износостойкие.

Так как при сверлении скорость резания и подача невелики (ограничены станком), температура вообще ниже, чем при точении. Те-плоотводящие же контуры больше, чем при точении. Несмотря на это, роль СОТС огромна. СОТС уменьшает трение, предотвращает налипание частиц металла к передней и задней поверхностям сверла и т.д.

15.1.6- Силы резания и крутящий момент при сверлении. Процесс резания при сверлении имеет много общего с процессом точения. Сверление сопровождается теми же физическими явлениями: тепловыделением, усадкой стружки, паростообразованием и т.д. Вместе с тем процесс сверления имеет свои особенности. Так, образование стружки происходит в более тяжелых условиях, чем при точении. При сверлении затруднен выход стружки и подвод СОТС. Кроме того, угол и скорость резания являются переменными по длине лезвия величинами. Это создает неодинаковые условия работы для различных точек лезвия.

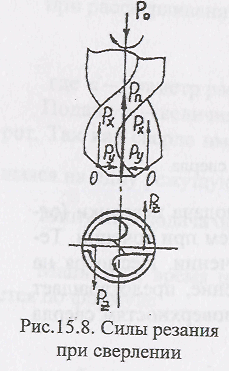

Процесс стружкообразования при сверлении осуществляется в результате двух движений: вращения сверла и перемещения сверла. Рассмотрим силы, действующие на сверло. Предположим, что равнодействующие сил резания, приложенные к главным лезвиям, находятся в точках О (рис. 15.8).

Разлагая эти равнодействующие по трем направлениям (как и при точении), получим составляющие силы Р., Ру, Рх, Крутящий момент, необходимый для осуществления сверления, равен сумме моментов тангенциальных сия, действующих на все лезвия сверла. Установлено, что 80% от суммарного момента составляет момент сил Р2, 12% -момент тангенциальных сия вспомогательных лезвий в 8% - момент тангенциальной силы лезвия перемычки.

Сила подачи (осевая сила) равна сумме сил, действующих вдоль оси сверла. Сила Рх составляет примерно 40% силы подачи, сила Рп — 57%, силы вспомогательных лезвий, а также силы трения стружки о канавки сверла составляют 3% от силы подачи.

Радиальные силы Ру при правильной заточке сверла (симметричной), как равные по величине и противоположные по направлению, взаимно уравновешиваются.

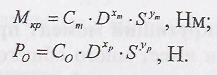

Крутящий момент и осевое усилие определяются по формулам

Величина коэффициентов Ст и Сп зависит от свойств обрабатываемого материала, геометрии сверла, СОТС и других параметров

резания. Значения коэффициентов Ст и Со и показателей степени хт, ут, Хр, ур приводятся в соответствующей справочной литературе (справочники и нормативы по режимам резания).

Действующие на сверло в процессе работы осевая сила и крутящий момент являются исходными для расчета сверла и частей станка на прочность и деформацию, а также для определения мощности.

Мощность, затрачиваемую на сверление, подсчитывают по формуле

![]()

где п - число оборотов сверла;

Мкр - суммарный крутящий момент.

Для определения Ро и Мкр используются динамометры - электрические, гидравлические и механические.

15.1.8. Износ и стойкость сверл. В процессе сверления режущая часть сверла с течением времени изнашивается. Сверла изнашиваются в результате трения задних поверхностей о поверхность резания, стружки о переднюю поверхность, направляющих ленточек об обработанную поверхность и смятия поперечной кромки.

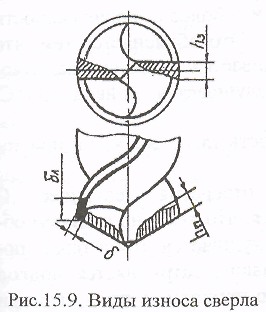

Типичные виды износа сверла (рис.15.9):

- износ по задней поверхности - къ;

- износ по передней поверхности- Н„;

- износ по уголкам - S;

- износ по направляющим ленточкам - S,,.

И знос

сверла по задней поверхности происходит

неравномерно: на поперечной кромке

износ меньше, чем у периферии. Наиболее

опасным видом износа у сверл является

износ по уголкам, образуемым главными

режущими кромками и ленточками. Эти

места являются наиболее напряженными,

так как скорость резания в этих местах

наибольшая, наибольшее здесь и

выделение тепла и соответственно

наблюдается и самый интенсивный

износ.

знос

сверла по задней поверхности происходит

неравномерно: на поперечной кромке

износ меньше, чем у периферии. Наиболее

опасным видом износа у сверл является

износ по уголкам, образуемым главными

режущими кромками и ленточками. Эти

места являются наиболее напряженными,

так как скорость резания в этих местах

наибольшая, наибольшее здесь и

выделение тепла и соответственно

наблюдается и самый интенсивный

износ.